Qu'est-ce qu'un logiciel de suivi des temps d'arrêt et pourquoi en avez-vous besoin ?

Le facteur le plus important d'inefficacité dans un environnement de production est le temps d'arrêt de l'équipement. Pour gérer ce problème, les entreprises de fabrication utilisent un logiciel de suivi des temps d'arrêt pour catégoriser les types de temps d'arrêt des équipements et développer des procédures et des stratégies pour réduire ou éliminer le problème. Dans le marché ultra-rapide et hyper-concurrentiel d'aujourd'hui, les fabricants ont besoin de tous les avantages possibles pour conserver leur part de marché. Et le logiciel est un élément essentiel de ces stratégies.

Qu'est-ce que le suivi des temps d'arrêt ?

Les opérateurs sont souvent chargés d'enregistrer les événements de temps d'arrêt au niveau de la machine ou de la broche pour surveiller les temps d'arrêt de l'équipement. Ces événements sont répartis en catégories telles que les temps d'arrêt spécifiques à la broche ou à la zone, les temps d'arrêt liés à la machine, les pénuries de matériel, les problèmes de qualité, la maintenance régulière et autres.

Le suivi des temps d'arrêt peut inclure des informations de base telles que l'heure de démarrage et d'arrêt et la raison du temps d'arrêt. Il peut également contenir des informations plus détaillées telles que le numéro de broche, les conditions ambiantes telles que la température ou l'humidité, ou d'autres phénomènes ou anomalies observables.

La collecte manuelle des temps d'arrêt prend non seulement énormément de temps de la part des opérateurs et des gestionnaires, mais est également sujette à les erreurs. Il est très inefficace et non exploitable, ouvrant la voie à des solutions de collecte de données automatisées qui peuvent vous informer des événements d'indisponibilité en temps réel et vous aider à comprendre les tendances à long terme via des analyses.

La collecte manuelle des temps d'arrêt prend non seulement énormément de temps de la part des opérateurs et des gestionnaires, mais est également sujette à les erreurs. Il est très inefficace et non exploitable, ouvrant la voie à des solutions de collecte de données automatisées qui peuvent vous informer des événements d'indisponibilité en temps réel et vous aider à comprendre les tendances à long terme via des analyses.

Pourquoi le suivi des temps d'arrêt est-il important ?

Le suivi des temps d'arrêt est essentiel car la compréhension de l'état de l'équipement ou de ses sous-composants peut aider les responsables à prendre des décisions pour améliorer l'efficacité. Une fois analysé, il peut être utilisé pour développer des Procédures Opérationnelles Standard (SOP) améliorées. Avec de meilleures SOP, les tâches de l'opérateur, l'ergonomie, la mise en place du matériel et d'autres aspects du fonctionnement de l'équipement peuvent être optimisés.

Des études montrent que jusqu'à 70 % des entreprises ignorent l'heure et la date auxquelles leur équipement doit être entretenu. La gestion de la maintenance peut utiliser le suivi des temps d'arrêt pour développer des stratégies de maintenance préventive afin de limiter les temps d'arrêt et d'améliorer l'efficacité globale de l'équipement.

L'investissement en biens d'équipement peut accaparer une part importante du capital disponible. En réduisant les temps d'arrêt, les entreprises peuvent réduire les dépenses d'investissement et bon nombre des coûts associés. Cela peut également libérer de la capacité sous la forme d'équipements existants qui permettent de retarder ou de réduire les dépenses d'investissement globales et de libérer de l'argent pour les liquidités d'exploitation et d'autres améliorations.

Collecte des données sur les temps d'arrêt

La collecte traditionnelle de données sur les événements d'indisponibilité était exclusivement manuelle. Des formulaires papier sur des presse-papiers, des "tickets d'incident", des analyses basées sur des feuilles de calcul et des formules ont été utilisés pour collecter des données sur les temps d'arrêt. Une fois ces données collectées, elles devaient être agrégées, saisies dans une feuille de calcul et transmises dans un rapport consommable aux responsables et autres personnes susceptibles de prendre des décisions.

Au fur et à mesure que les entreprises OEM commençaient à ajouter ou à intégrer la collecte d'informations électroniques à leur équipement, les raisons pouvaient être simplifiées. Mais sans logiciel complet et analyse automatisée, les informations devaient encore être collectées et rassemblées. L'enregistrement manuel et partiellement automatisé des événements d'indisponibilité n'avait pas l'avantage d'une analyse en temps réel. Cela nous amène à une approche de fabrication véritablement sans papier.

Les solutions de suivi des temps d'arrêt en temps réel telles que MachineMetrics collectent de manière autonome les données des machines et des opérateurs pour non seulement permettre aux opérateurs et aux responsables d'être immédiatement informés des temps d'arrêt, mais aussi être capable d'analyser les données pour les tendances à long terme.

Améliorez l'efficacité en utilisant un logiciel de suivi des temps d'arrêt

En utilisant un logiciel de suivi des temps d'arrêt, les fabricants peuvent améliorer l'efficacité de la fabrication. Les informations sont en temps réel, l'analyse est impartiale et la collecte de données sur les événements d'indisponibilité est automatisée. Cela rationalise le processus de collecte et améliore l'efficacité dans toute l'usine.

Commencez à réduire vos temps d'arrêt dès aujourd'hui

Réserver une démoPrincipaux avantages de l'utilisation d'un logiciel de suivi des temps d'arrêt

Les fabricants peuvent détecter les tendances et analyser les données sur la base d'informations en temps réel et de rapports contextualisés à l'aide d'un logiciel de suivi en temps réel. Les avantages incluent :

Réduit l'erreur humaine

Les temps d'arrêt causent des maux de tête à n'importe quelle industrie. Mais dans la fabrication, un pourcentage plus élevé de ces temps d'arrêt est causé par une erreur humaine. Une étude réalisée en 2017 a montré que les temps d'arrêt imprévus dans la fabrication atteignaient 23 %. Le logiciel aide à identifier les incidents causés par une erreur humaine par rapport à d'autres catégories causales. Connaître la fréquence de ces erreurs et où elles se produisent peut aider les managers à améliorer l'utilisation de la main-d'œuvre et les compétences en concevant une formation améliorée. Il peut également aider les ingénieurs à installer ou à améliorer des capteurs, des protections et d'autres méthodes d'atténuation pour réduire les erreurs humaines.

Élimine les biais

La collecte manuelle de données est souvent truffée de biais. Différents opérateurs et techniciens peuvent enregistrer ou catégoriser les événements différemment. Cela conduit à une prise de décision ambiguë ou erronée car la solution ne traite pas entièrement la cause première du problème. Un biais peut également être évident dans la composante analytique de la collecte de données. Les gestionnaires peuvent interpréter les données différemment ou attribuer des priorités différentes à certains problèmes plutôt qu'à d'autres. Et le manque de disponibilité des données en temps réel peut aggraver le problème.

Améliore l'OEE

Avec un logiciel de suivi des temps d'arrêt, la gestion de la maintenance peut avoir plus confiance dans la conception de programmes de maintenance préventive. Ils connaissent la cause exacte des temps d'arrêt imprévus grâce à des données et des informations en temps réel et peuvent les intégrer à leur solution. Il peut également aider à optimiser les efforts de maintenance planifiée en permettant une maintenance prescriptive ou prédictive basée sur les données. À mesure que les temps d'arrêt imprévus s'améliorent, la gestion de la maintenance peut optimiser ses programmes et l'efficacité globale de l'équipement augmente, améliorant ainsi l'efficacité et réduisant les coûts de maintenance en termes de main-d'œuvre et de pièces.

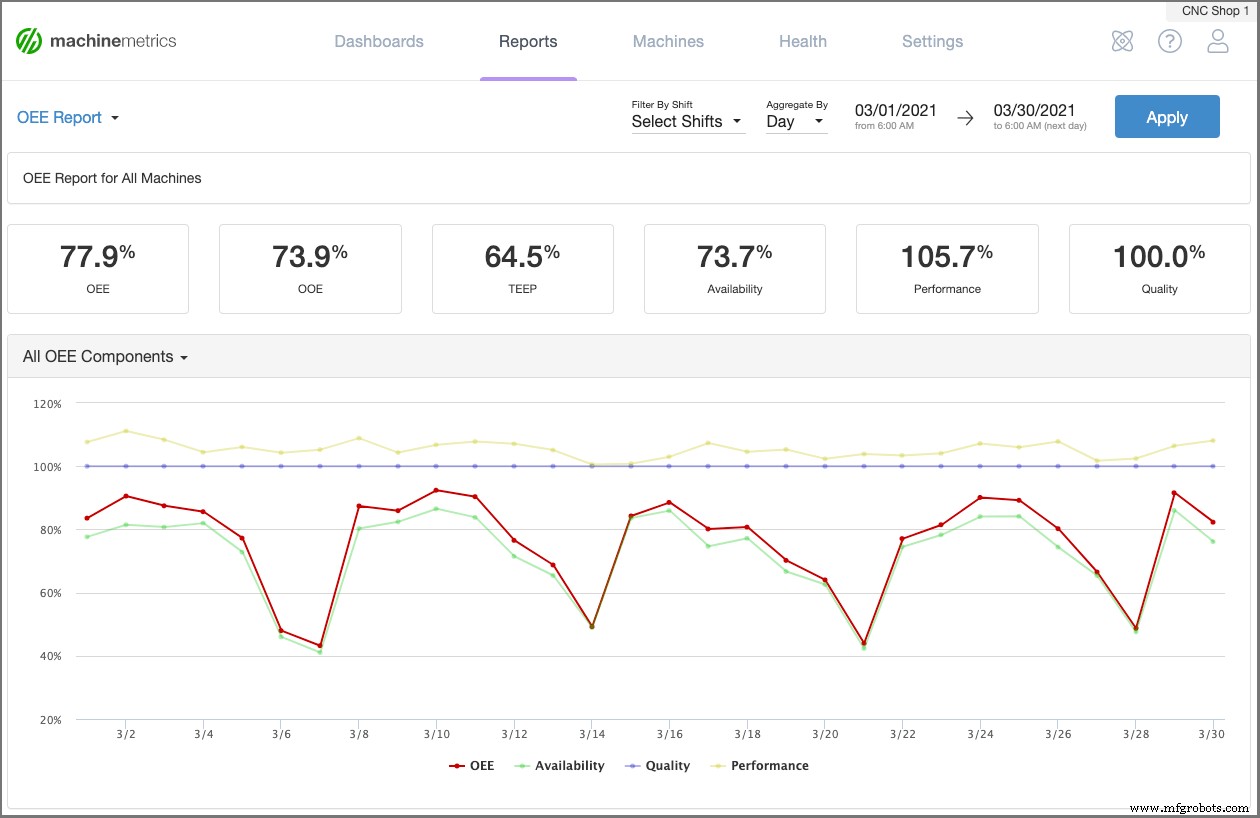

MachineMetrics permet aux fabricants de suivre l'OEE en temps réel en collectant et normalisant de manière autonome les données machine.

MachineMetrics permet aux fabricants de suivre l'OEE en temps réel en collectant et normalisant de manière autonome les données machine.

Augmente la capacité

Le suivi des temps d'arrêt avec un logiciel peut améliorer le processus de fabrication en libérant la capacité. Dans le monde de la fabrication à grande vitesse d'aujourd'hui, les machines OEM peuvent être coûteuses. Ceci est important pour tous les fabricants, mais est particulièrement contraignant pour les petites et moyennes entreprises. En utilisant un logiciel de suivi des temps d'arrêt, les temps d'arrêt sont réduits dans de nombreuses catégories différentes. Comme mentionné ci-dessus, ceux-ci peuvent inclure la maintenance, les biais et les erreurs humaines. Mais cela peut également aider à améliorer les processus et même à améliorer l'aménagement des installations. Cumulativement, ces changements augmentent la capacité dans toute l'usine. En améliorant leur capacité, les entreprises peuvent réduire leur programme d'investissements et libérer du capital d'exploitation.

Facilite l'amélioration des processus

L'amélioration des processus est l'un des avantages les plus importants du suivi des temps d'arrêt avec un logiciel. La collecte de données automatisée combinée à l'analyse permet aux décideurs d'effectuer une analyse des causes profondes et d'optimiser, de modifier ou d'ajuster les processus de production. Et avec des données en temps réel, des catégories entières de temps d'arrêt peuvent être éliminées ou considérablement réduites. Dans d'autres, la disposition du sol, la position de la machine, le flux de matériaux, le WIP et d'autres processus de flux de production peuvent également être améliorés pour minimiser les temps d'arrêt. La gestion de la maintenance peut également améliorer les processus et l'efficacité globale de l'équipement en prévoyant les pannes ou en stockant les pièces de rechange à proximité de l'équipement avant utilisation. En plus d'améliorer l'OEE, ces nouveaux processus peuvent réduire les erreurs des opérateurs, éliminer les préjugés, affiner la formation et améliorer l'ensemble des compétences et l'utilisation de la main-d'œuvre dans l'entreprise.

Réduit les pertes de qualité

La perte de qualité au niveau de la machine est une autre catégorie de temps d'arrêt pour laquelle de nombreux facteurs contribuent. Il peut s'agir de conditions d'équipement où l'usure augmente les retombées. Ou il se peut que des erreurs de matière ou de matière première causent des pertes de qualité ou des dommages à l'équipement lorsqu'elles échouent. Comprendre la fréquence et la mesure dans laquelle ils contribuent aux temps d'arrêt peut offrir un large éventail de solutions aux fabricants pour s'engager dans l'assurance qualité, telles que l'amélioration de la qualité des matières premières des fournisseurs, une meilleure réponse de maintenance ou des programmes de maintenance préventive, ou l'amélioration des processus d'inspection. .

Améliore la prise de décision

La gestion de la fabrication peut prendre de meilleures décisions car les données sont en temps réel et liées à l'analyse. Sans le biais inhérent à la collecte manuelle ou semi-automatisée des données sur les temps d'arrêt, l'analyse logicielle est plus précise et plus susceptible d'être exploitable dans un spectre critique pour permettre une amélioration. En connaissant précisément les catégories de temps d'arrêt et leur ordre de priorité, les responsables peuvent consacrer du temps à ceux qui fourniront les meilleurs résultats de la manière la plus rentable.

Quelles fonctionnalités un logiciel de suivi des temps d'arrêt devrait-il avoir ?

Un logiciel de suivi des temps d'arrêt peut modifier le fonctionnement d'une opération de fabrication. En disposant de données précises sur les catégories, le temps, la priorité et la raison de chaque événement d'indisponibilité, les fabricants peuvent gérer la capacité, l'efficacité, l'OEE et les coûts en temps réel et travailler pour les améliorer. MachineMetrics propose le meilleur logiciel de sa catégorie avec une plate-forme d'analyse avancée et des outils d'opérateur pour aider à visualiser les temps d'arrêt et fournir des informations exploitables à l'atelier de production.

Jetons un coup d'œil à certaines des fonctionnalités de MachineMetrics pour vous aider à suivre et à réduire les temps d'arrêt dans votre atelier :

Collecte de données machine automatisée avec aperçu de l'opérateur

MachineMetrics collecte et standardise de manière autonome les données des machines sur toutes les marques et tous les modèles de machines. Cela propage un flux standardisé de données sur les temps d'arrêt, quel que soit l'équipement de l'atelier, faisant apparaître ces informations dans des rapports et des tableaux de bord prédéfinis et personnalisés (dont nous parlerons ci-dessous).

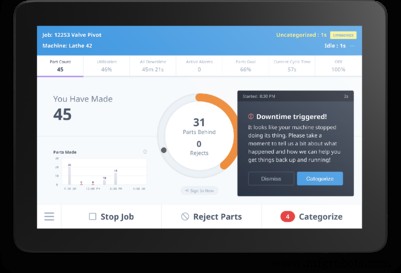

Notre solution plug-and-play se connecte directement au contrôle de la machine et collecte également les données contextuelles des opérateurs via des tablettes placées sur chaque machine. De cette manière, les fabricants disposent non seulement de données précises sur les temps d'arrêt directement à partir de la machine, mais également de données expliquant le « pourquoi » de ces temps d'arrêt.

Voici quelques-uns des points de données auxquels vous auriez accès :

- Catégorie de temps d'arrêt

- Si le temps d'arrêt est planifié ou non

- Durée de l'indisponibilité

- La machine sur laquelle l'indisponibilité s'est produite

- L'heure à laquelle l'indisponibilité s'est produite

- L'équipe ou l'opérateur faisant fonctionner la machine

Des tablettes placées sur chaque machine invitent les opérateurs à catégoriser les raisons des temps d'arrêt pour une vue précise des raisons pour lesquelles la machine tombe en panne.

Des tablettes placées sur chaque machine invitent les opérateurs à catégoriser les raisons des temps d'arrêt pour une vue précise des raisons pour lesquelles la machine tombe en panne.

Les tableaux de bord en temps réel révèlent les temps d'arrêt en temps réel

Avec des tableaux de bord placés dans l'atelier, ainsi que des informations clés affichées sur la tablette de chaque machine, les opérateurs et les managers ont une visibilité sur les performances de la machine. L'analyse d'un tableau de bord en temps réel peut informer votre équipe d'une machine qui prend du retard par rapport à la production prévue ou si une machine ne fonctionne pas afin que vous ou votre équipe puissiez prendre des mesures immédiates.

Avec des tableaux de bord placés dans l'atelier, ainsi que des informations clés affichées sur la tablette de chaque machine, les opérateurs et les managers ont une visibilité sur les performances de la machine. L'analyse d'un tableau de bord en temps réel peut informer votre équipe d'une machine qui prend du retard par rapport à la production prévue ou si une machine ne fonctionne pas afin que vous ou votre équipe puissiez prendre des mesures immédiates.

De plus, ce système de gestion visuelle assure un sentiment de responsabilité de la part de tous les employés de l'atelier et leur donne un outil pour mieux comprendre leur performance. Cette visibilité à elle seule peut fournir 20 % d'augmentation de la productivité.

Analyse des données dans des rapports prêts à l'emploi

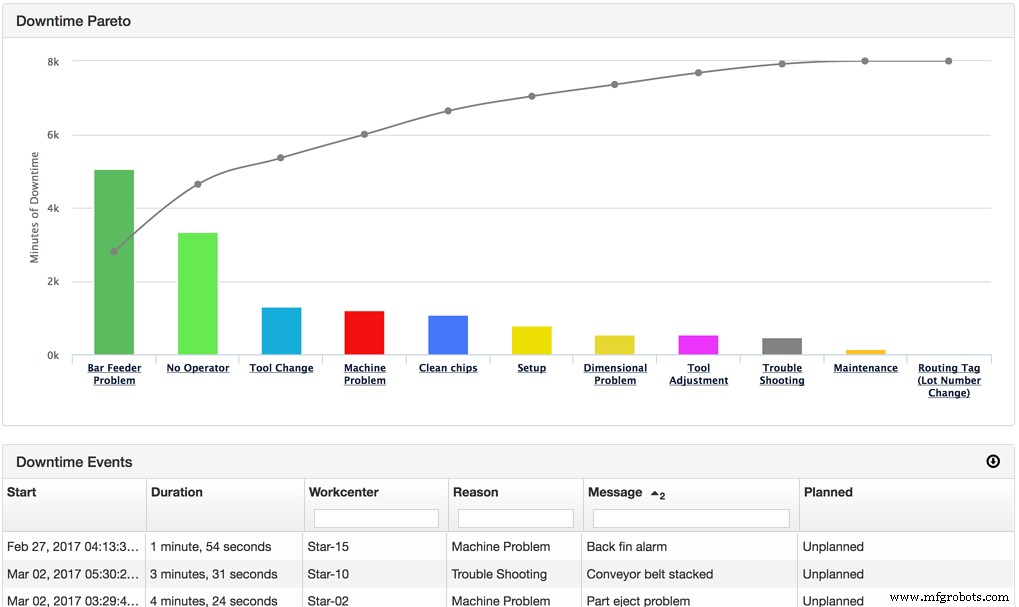

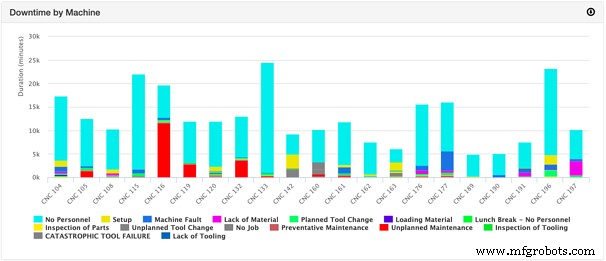

MachineMetrics est livré avec des rapports prédéfinis permettant aux fabricants de prendre des mesures en fonction de données machine précises. L'un des rapports les plus utiles en matière de gestion et de récupération des temps d'arrêt est le diagramme de Pareto des temps d'arrêt :

Ce rapport décrit les principales raisons des temps d'arrêt, vous permettant de hiérarchiser vos efforts d'amélioration continue. De plus, vous pouvez segmenter les données entre différentes équipes, cellules de machines ou même des machines individuelles pour un aperçu plus approfondi des problèmes potentiels. Cela vous permet de comprendre les quarts de travail performants et peu performants, les problèmes avec des machines individuelles et les tâches qui se sont avérées difficiles.

Flux de travail et notifications

La beauté des données machine en temps réel automatisées, précises et standardisées réside dans le fait qu'elles peuvent être utilisées de diverses manières pour permettre une meilleure communication, une optimisation des processus et une automatisation.

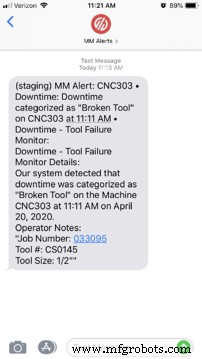

Les flux de travail permettent à votre équipe de prendre des mesures immédiates en cas d'indisponibilité en informant les bonnes personnes au bon moment. Par exemple, disons qu'une machine est en panne en raison d'un problème de maintenance. Un flux de travail peut être activé pour notifier automatiquement l'équipe de maintenance ou créer un ordre de travail dans un système CMMS.

Ou, si un opérateur remarque qu'il manque du matériel sur une machine, il peut déclencher manuellement un flux de travail qui en informera le responsable du matériel, et il peut le faire directement depuis la machine pour éviter tout temps d'arrêt.

Un exemple d'alerte textuelle d'un problème de maintenance qui peut être activé automatiquement via un workflow.

Prêt à commencer ?

Avec MachineMetrics, les temps d'arrêt peuvent être consignés dans des rapports et des diagrammes de Pareto pertinents et faciles à lire. Les opérateurs et les responsables peuvent voir quel défaut cause le plus de temps d'arrêt en temps réel et agir rapidement pour que l'équipement soit opérationnel.

Le logiciel de suivi automatisé des temps d'arrêt est un élément essentiel du succès de la fabrication. MachineMetrics est non seulement conçu pour fournir rapidement de la valeur grâce à sa nature plug-and-play, mais également pour être utilisé comme une plate-forme de création de valeur continue. Découvrez comment MachineMetrics peut permettre la visibilité et le contrôle de votre atelier en réservant une démonstration dès aujourd'hui.

Solution autonome de suivi des temps d'arrêt

Réserver une démoTechnologie industrielle

- Kubernetes en tant que service :qu'est-ce que c'est - et en avez-vous vraiment besoin

- Le sans serveur est désormais tendance ; Voici ce que vous devez savoir et pourquoi

- Pourquoi vous avez besoin d'une gestion et d'une maintenance de moteur de classe mondiale

- 3 signes indiquant que vous avez besoin d'un nouveau site Web et que faire à ce sujet

- Qu'est-ce que l'intelligence d'affaires ? Et pourquoi ai-je besoin de savoir ?

- Rembobinage de l'alternateur :qu'est-ce que c'est et quand en avez-vous besoin

- Que sont les limiteurs de couple et pourquoi en avez-vous besoin

- Moteurs AC et DC :ce que vous devez savoir

- Que sont les pinces hydrauliques et pourquoi en avez-vous besoin ?