Optimisation de la production et des processus dans la fabrication

Les techniques d'amélioration des processus sont essentielles pour optimiser les tâches de fabrication. Et lorsqu'ils sont bien exécutés, ces processus optimisés conduisent à une plus grande efficacité. Mais quel est le lien ? Et pourquoi l'optimisation des processus est-elle si cruciale pour atteindre une plus grande efficacité ?

La réponse réside dans l'efficacité d'une activité. Il ne suffit pas d'avoir beaucoup de choses produites. Les tâches, les vérifications, les ajustements et les mouvements nécessaires à la production de produits finis doivent être orchestrés pour trouver le moins d'intrants.

De nombreuses entreprises décrivent cela comme "une voie vers l'amélioration continue". Et dans le cas de la plupart des opérations de fabrication, ce chemin est centré autour de la machine. Les gens, tels que les opérateurs, les mécaniciens et les techniciens, interagissent avec leurs machines par habitude et par entraînement. La plupart de leurs efforts visent à assurer le maximum de disponibilité. Mais que les données soient manuelles ou électroniques, c'est l'efficacité de leurs actions qui compte. Et le fait de faire des ajustements qui rendent cette interaction plus efficace s'appelle optimisation des processus .

Qu'est-ce que l'optimisation de la production ?

L'optimisation de la production est un ensemble d'activités conçues pour augmenter la productivité du système de production. Elle est distincte de l'optimisation des processus, où l'effort d'optimisation est axé sur l'amélioration de l'efficacité du produit fini dans ses étapes.

L'optimisation de la production utilise des modèles, des analyses, des priorités et des mesures pour augmenter la productivité. Cette optimisation comprend l'équipement, les zones de préparation, les protocoles d'inventaire, l'aménagement des installations, le transport, etc.

L'optimisation de la production est une tactique utilisée dans les industries à grande empreinte telles que la production de pétrole et la construction de gaz. Mais l'optimisation peut être utilisée dans la plupart des opérations de fabrication pour presque tous les processus de production afin d'offrir une plus grande valeur.

Au fur et à mesure que la technologie IoT a mûri, les entreprises ont découvert que les informations fournies par l'analyse des données en temps réel leur permettaient de comprendre les conditions changeantes et le flux du système et comment elles peuvent être utilisées pour améliorer la productivité. Les entreprises doivent utiliser ces informations pour optimiser les taux de production tout au long du processus de production.

Exemples de domaines dans lesquels les informations peuvent conduire à l'optimisation de la production et à une plus grande valeur :

- Work in Process – De nombreuses entreprises axées sur la technologie "d'amélioration des processus" concentrent entièrement leurs efforts sur le produit lui-même. Mais les travaux en cours peuvent avoir un impact significatif sur la productivité. Trop d'inventaire immobilisé pendant trop longtemps nuit à la trésorerie et peut créer des problèmes fiscaux potentiels. En raison de plusieurs déménagements, le déplacement inutile de produits d'un poste à l'autre peut également augmenter le coût de la main-d'œuvre.

- Audit des postes de travail :étant donné que la technologie a rendu numériques les tableaux de bord interactifs et les tableaux d'usine, l'emplacement de ces IHM peut devoir être reconsidéré. Ce qui avait du sens dans un environnement de suivi manuel peut augmenter les charges de travail ou réduire l'efficacité dans un environnement numérique. Les IHM, écrans, moniteurs et autres appareils sont discrets et peuvent être placés de manière à améliorer la productivité.

- Espace inutile – Dans le secteur de la fabrication, l'espace mort finira souvent par devenir la maison des travaux en cours sans aucun endroit où aller. Cela signifie plus de manutention et une augmentation des coûts d'exploitation.

- Goulets d'étranglement :les goulots d'étranglement peuvent déclencher des arrêts de travail dans les processus de production en amont. Si les plates-formes de surveillance d'usine ont commencé à optimiser le rendement de certains postes de travail, les responsables devront peut-être remédier à un goulot d'étranglement résultant de cette augmentation en amont.

- Amélioration de la communication d'inventaire – À mesure que les données en temps réel mettent en évidence les problèmes et prescrivent des solutions, la technologie permettra à de nouveaux protocoles d'entreposage et d'inventaire d'augmenter la production. La communication est la clé du flux de matériaux dans le nouvel environnement.

Le parcours vers la numérisation et la production axée sur les données comprend les exigences d'apporter des modifications pour optimiser les performances de production et réduire les coûts. Pour tirer parti de la technologie disponible, certaines entreprises peuvent se rendre compte de la nécessité de déplacer des machines ou de modifier l'ensemble de l'agencement de l'usine à mesure que la puissance d'une plate-forme de surveillance de la production basée sur l'IoT commence à apporter de la valeur.

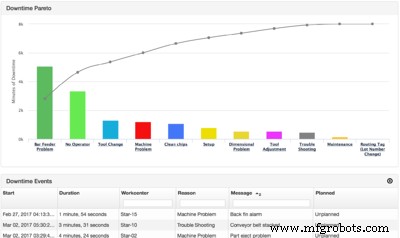

Les principales raisons de temps d'arrêt sont analysées dans le diagramme de Pareto des temps d'arrêt de MachineMetrics.

Les principales raisons de temps d'arrêt sont analysées dans le diagramme de Pareto des temps d'arrêt de MachineMetrics.

La différence entre l'optimisation des processus et de la production

La différence la plus significative entre l'optimisation des processus et l'optimisation de la production est que l'optimisation des processus élimine les étapes inutiles d'une étape de processus spécifique au sein du système de production. Il s'agit d'une optimisation de produit conçue pour maximiser l'optimisation de la production grâce à une efficacité accrue pour cette étape ou ce sous-processus. D'autre part, l'optimisation de la production cherche à optimiser le système lui-même. Il peut utiliser des modèles basés sur des données en temps réel pour examiner les débits, la disposition des machines, l'utilisation de la main-d'œuvre et d'autres facteurs afin d'améliorer les performances physiques et la disposition de l'ensemble du système de production.

L'optimisation du processus comprendra des étapes telles que :

- Identifier les problèmes spécifiques au processus

- Analyser l'état actuel pour créer l'état souhaité

- Auditer le changement pour voir les résultats

- Surveiller le changement pour le garder sur la bonne voie

L'optimisation de la production comprendra des étapes telles que :

- Modification de l'agencement de l'usine

- Changer ou réorganiser les machines et les outils au point d'utilisation

- Mise en place de nouvelles procédures WIP

- Formation des opérateurs et des techniciens sur la façon de répondre aux alarmes automatisées et des informations sur le système de surveillance pour éliminer les anciennes habitudes

- Développement de nouvelles procédures internes de livraison des stocks

- Évaluer la disposition du moniteur et de l'IHM

Objectifs et avantages de l'optimisation de la production et des processus

L'optimisation de la production et des processus consiste à apporter des améliorations dans plusieurs domaines critiques. Chacun de ces domaines s'ajoute cumulativement à des processus plus efficaces et à des résultats plus importants avec le moins de ressources dépensées. En s'engageant dans l'optimisation des processus, les fabricants peuvent réaliser :

Amélioration de la disponibilité des machines

Les temps d'arrêt sont le fléau de l'existence de chaque directeur de fabrication. Et beaucoup passent une grande partie de leur temps à gérer ses causes, ainsi qu'à faire face à ses conséquences. En adoptant une approche basée sur les données, une entreprise peut réduire les temps d'arrêt et augmenter la disponibilité globale de son équipement.

Une façon d'y parvenir est d'analyser et de classer les principales raisons des temps d'arrêt imprévus dans le processus de production. Ces informations peuvent ensuite être utilisées pour adapter ou ajuster les processus afin de réduire ou d'éliminer de nombreux événements d'indisponibilité. Étant donné que la liste est classée du pire au moins, les coupables les plus flagrants peuvent être attaqués en premier.

Une fois que le temps de disponibilité a augmenté et s'est stabilisé, les responsables peuvent parcourir méthodiquement la liste, en modifiant les paramètres de processus selon les besoins pour aligner chaque élément sur les exigences. Cependant, la clé de cette liste et de ce classement réside dans des données propres et claires qui permettent de prioriser ce qui nécessite l'attention en premier.

Réponse plus rapide aux problèmes au niveau de la machine

Parfois, le problème n'est pas la machine; c'est le processus en amont qui alimente la machine. En capturant des données pour visualiser cela, des modifications du flux WIP ou d'autres matières premières peuvent être mises en œuvre pour améliorer la disponibilité. Un autre exemple est la formation, ou son absence, avec des opérateurs potentiellement dans la mauvaise position au mauvais moment pour effacer les alarmes et réinitialiser la machine si nécessaire.

Encore une fois, les données deviennent essentielles pour aider les dirigeants à développer une meilleure formation pour s'assurer que les opérateurs ne sont jamais hors de position. Le fait est que l'optimisation des processus améliore le temps de réponse au niveau de la machine lorsque des problèmes surviennent. En utilisant des données pour identifier ces zones, plusieurs zones peuvent être optimisées à la fois pour un effet multiplicateur sur la disponibilité. La formation, le flux de travail, la disposition de l'équipement, la qualité des matériaux et bien d'autres problèmes peuvent être optimisés avec des données clairement visualisées.

Autres lectures : Comment réagir plus rapidement aux temps d'arrêt avec MachineMetrics

Maintenance améliorée

Les programmes d'entretien traditionnels reposent sur des mesures réactives. Soit l'équipement a été autorisé à fonctionner jusqu'à l'échec, soit une maintenance préventive a été utilisée pour maintenir la machine fonctionne bien.

Mais la maintenance préventive repose sur des hypothèses basées sur le temps. Il suppose que les courroies et les poulies se briseront à un moment précis sur la base de moyennes générales attribuées par le fabricant d'équipement d'origine (OEM). Mais cela ne tient pas compte des équipements industriels où le produit fabriqué est léger, ce qui permet une durée de vie plus longue des pièces. Et cela ne tient pas compte de la production lourde telle que la construction, la production de pétrole ou le pétrole et le gaz en général et d'autres installations de surface où les pièces peuvent s'user plus rapidement que prévu. Dans le premier cas, l'argent est dépensé alors qu'il pourrait être différé. Dans ce dernier cas comme le pétrole et le gaz , les temps d'arrêt peuvent survenir au moment où on s'y attend le moins.

Une technologie avancée telle que la collecte automatisée de données peut améliorer la fonction de maintenance et augmenter la disponibilité des équipements. En activant la surveillance basée sur les conditions, la maintenance peut être prescriptive ou prédictive en fonction des conditions réelles. En déployant des systèmes de détection avancés, les données peuvent aider une entreprise comprendre l'état actuel en temps réel de l'équipement. Au fil du temps, l'analyse approfondie peut aider à développer de nouvelles opportunités, prédisez les pannes avec précision et planifiez les remplacements au moment le plus opportun, comme les changements ou les périodes d'arrêt.

Autres lectures : Les différents types de maintenance dans le secteur manufacturier

Les objectifs d'optimisation des processus doivent inclure plusieurs domaines :

- Le premier est d'améliorer le processus initial. À l'aide de données, des tendances et des modèles peuvent être identifiés pour aider à modifier ou à mieux composer le processus existant. Cela peut impliquer un problème de mise en page, de flux de matériel ou de communication.

- Deuxièmement, les paramètres et les conditions de fonctionnement doivent être abordés. Encore une fois, les données rendent cela plus facile à repérer et plus facile à traiter par ordre de gravité. Cela peut signifier les réglages de la machine, la vitesse optimale, etc.

- La troisième considération est que l'équipement doit être audité afin de déterminer la meilleure approche de maintenance pour améliorer le processus et la disponibilité de l'équipement. Les pièces peuvent être mises en scène et préparées à l'avance pour augmenter encore le temps d'exécution.

- Enfin, des données précises et une visualisation des conditions de la machine peuvent aider les responsables à développer des instructions de travail pratiques et ergonomiques et une meilleure formation pour les opérateurs, les techniciens et les mécaniciens.

Méthodes et techniques d'optimisation de la production et des processus de fabrication

Pour les fabricants cherchant à améliorer l'efficacité de leurs processus, de nombreuses solutions sont disponibles :

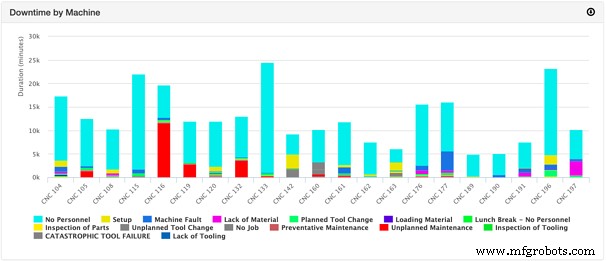

Les tableaux de bord MachineMetrics affichent des données de production en temps réel qui ont été automatiquement collectées à partir des équipements de fabrication dans l'atelier.

Les tableaux de bord MachineMetrics affichent des données de production en temps réel qui ont été automatiquement collectées à partir des équipements de fabrication dans l'atelier.

Collecter des données machine en temps réel

Le suivi traditionnel pour l'optimisation des processus signifiait généralement des feuilles manuelles sur papier et la saisie de données dans Excel. Cela prenait du temps, était sujet aux erreurs et difficile à maintenir. De plus, l'analyse était généralement basée sur la perspicacité humaine, qui pouvait être biaisée ou erronée. C'est pourquoi les entreprises commencent à se passer du papier.

La collecte de données en temps réel et leur contextualisation pour la visibilité par les gestionnaires et les opérateurs permettent d'obtenir des informations pour optimiser la production pas possible dans le passé ; des informations qui peuvent permettre une bonne compréhension de la progression de la production et des performances des équipements dans l'atelier. Avec des tableaux de bord et des analyses et rapports de production pertinents, les SOP peuvent être modifiées plus rapidement et se traduire par une meilleure qualité efficacité et augmentation de la production.

Autres lectures : Collecte de données de fabrication :la clé de l'optimisation de l'atelier

Analyse des goulots d'étranglement

Chaque responsable sait ce qu'est un goulot d'étranglement et son danger pour les processus de production. Et la plupart peuvent identifier quelques domaines critiques de leur fonctionnement où ces blocages se produisent. Mais tout comme les données en temps réel fournissent des informations et des solutions pour optimiser le processus au niveau de la machine, elles peuvent également donner un aperçu des goulots d'étranglement qui peuvent ou non être évidents. Les opérateurs humains peuvent affecter une sauvegarde à une cause lorsque les données peuvent avoir déterminé que c'en est une autre.

Avec des données et des analyses en temps réel, les données des machines et des processus peuvent identifier les goulots d'étranglement et les contraintes au sein de l'ensemble de l'écosystème. Ces données permettent aux opérateurs de suivre les processus pour se concentrer sur les goulots d'étranglement qui causent le plus de temps d'arrêt. Qu'il s'agisse d'une contrainte physique ou d'une contrainte opérationnelle telle que la planification ou les occasions manquées d'améliorer le temps de configuration et de réduire les changements, les données basées sur le cloud, dotées d'analyses et d'un logiciel OEE, peuvent éliminer les perturbations.

Analyse des temps d'arrêt

Une analyse des temps d'arrêt des machines est une approche utile pour mettre en évidence les domaines qui doivent être traités immédiatement. En utilisant les données de temps d'arrêt capturées par raison, les gestionnaires et les opérateurs peuvent commencer par le pire contrevenant. Mais la clé de cette analyse est la capacité d'accéder aux données et de les interroger, ce qui permet d'en comprendre la cause.

L'utilisation de diagrammes de Pareto, le pourcentage de temps d'arrêt imprévus, les équipes performantes et peu performantes et les opérateurs, le temps moyen entre les pannes, le temps moyen de réparation et d'autres KPI peuvent être extraits des données. Grâce à ces tableaux de bord, des outils et des solutions plus développés sont développés pour construire une approche commune pour réduire ou éliminer la cause et optimiser le processus à long terme.

Analyse prédictive

Peut-être l'un des outils les plus précieux lors de l'utilisation de logiciels basés sur les données, l'analyse prédictive peut dynamiser vos processus. Ce logiciel utilise les données de la machine pour diagnostiquer et prévoir les pannes. Et parce qu'il peut connecter tous les équipements d'un atelier, des prédictions sur l'ensemble de l'écosystème peuvent être faites et des solutions déployées plus rapidement, voire immédiatement pour les problèmes qui intéressent l'entreprise. Il peut également faire de même pour les industries à grande empreinte telles que la production de pétrole et la production de gaz.

Les algorithmes de la machine détectent des modèles que les humains ne peuvent tout simplement pas. Cela permet une intervention proactive avant que les problèmes ne surviennent ou des solutions de maintenance et de changement bien planifiées lorsqu'ils surviennent. Ces analyses prédictives peuvent même être utilisées pour prolonger la durée de vie de l'outil en surveillant l'usure de l'outil et en prédisant quand un outil tombera en panne. Les applications personnalisées peuvent même permettre de créer des solutions automatisées et semi-autonomes au niveau de la machine afin de libérer les opérateurs pour d'autres tâches afin d'améliorer encore la qualité et de maximiser la production.

L'analyse des raisons des temps d'arrêt au niveau de la machine fournit un aperçu granulaire des raisons pour lesquelles un équipement spécifique peut causer des problèmes. Sur la photo, un rapport "Temps d'arrêt par machine" de MachineMetrics.

Optimiser les processus de votre atelier avec MachineMetrics

Grâce à la plateforme de données industrielles MachineMetrics, les fabricants peuvent optimiser leurs processus comme jamais auparavant. Cette optimisation est réalisée de différentes manières :

Suivre les temps d'arrêt des machines avec précision et en temps réel

Le suivi manuel des données est intrinsèquement défectueux. Même s'il est bien intentionné, le suivi du papier peut être source d'erreurs et peut augmenter risque. Il est également difficile de suivre le rythme, et les lacunes et les données manquantes sont courantes. De plus, il est probable que les données seront arrondies et donc beaucoup moins précises.

Le suivi manuel nécessite souvent la saisie de données dans Excel ou dans une autre feuille de calcul pour donner un sens aux données, ce qui signifie que les données sont déjà obsolètes au moment où elles parviennent à ceux qui en ont besoin. Mais la profondeur de cette analyse est limitée. Et l'interprétation humaine peut être biaisée.

Avec MachineMetrics, les opérateurs, les responsables et les autres parties prenantes clés bénéficient d'une visibilité immédiate avec des données machine précises et en temps réel. Comme les données sont en temps réel, ils y ont accès du bout des doigts via des tablettes à distance ou des tableaux de bord sur la machine et au-dessus de l'atelier pour comprendre la cause réelle de la panne.

Les tableaux de bord et les rapports sont intuitifs, fournissant un aperçu rapide de la cause du temps d'arrêt et fournissant des solutions rapides pour agir et réduire les coûts d'exploitation.

Activation des workflows et des notifications en fonction des événements machine

Avec le logiciel MachineMetrics, les données machine peuvent être utilisées pour déclencher des workflows. Ces outils puissants garantissent que les informations correctes sont envoyées à la bonne personne ou au bon système automatisé pour la mise en œuvre Actions. Ces actions prennent la forme d'incidents, de notifications, de liens utiles ou de webhooks, et chacune peut optimiser les processus en permettant une action rapide en cas de problème.

Autres lectures : 10 principaux flux de travail pour les fabricants

Un incident peut déclencher une notification par e-mail ou SMS à la bonne personne. Dans le passé, les opérateurs devaient s'appuyer sur des repères visuels, des téléphones, des systèmes de sonorisation ou d'autres méthodes de communication pour informer les autres d'un problème. Souvent, le risque était que la personne informée n'était pas la bonne personne pour la tâche. Dans de nombreux cas , l'opérateur peut ne pas savoir quel est le problème. Avec les incidents, le problème correct est signalé, ce qui permet de gagner du temps pour redémarrer ou réparer.

Les notifications permettent une communication immédiate, ce qui permet de gagner du temps et de réduire le nombre d'étapes pour identifier et résoudre le problème. Si un superviseur sait que le message indique un manque de matière première, il peut ignorer le déplacement jusqu'à la machine et passer directement au processus goulot d'étranglement en amont.

Les webhooks poussent encore plus loin le niveau d'action. Ces minuscules paquets de données peuvent être utilisés pour déclencher une action corrective par la machine elle-même. Ou ils peuvent être utilisés en conjonction avec un système informatisé de gestion de la maintenance (GMAO) pour informer automatiquement les équipes de maintenance, vérifier le stock de la pièce de rechange et ordonner sa délivrance au technicien, augmentant l'intégrité du système et accélérant les temps de réparation et de redémarrage.

Améliorer la maintenance avec les conditions de la machine

MachineMetrics peut permettre à un fabricant d'utiliser des conditions de machine précises pour développer des programmes de maintenance basés sur l'état, prédictifs ou prescriptifs. La santé de l'équipement peut être évaluée à tout moment, et les opérateurs et les gestionnaires peuvent économiser du temps et des coûts de maintenance en laissant derrière eux des programmes de maintenance réactive.

Le résultat est une efficacité globale de l'équipement (OEE) considérablement améliorée qui réduit les temps d'arrêt et aide à améliorer les processus en ajoutant des stratégies de maintenance conçues de manière stratégique dans le flux de valeur. Ces données sont ensuite ajoutées aux analyses pour permettre une optimisation encore plus précise de tous les domaines de la fabrication et renforcer la confiance dans l'intégrité du système.

MachineMetrics permet aux fabricants d'exploiter la puissance des données au niveau de la machine et de l'usine. Avec une gamme puissante d'appareils Edge combinés à une plate-forme de données compatible avec l'IA, MachineMetrics peut fournir des applications ou vous aider à créer vos propres applications et modèles pour générer des informations efficaces et exploitables basées sur des données et des conditions en temps réel pour optimiser les processus dans n'importe quel environnement. Contactez nous aujourd'hui donc nous peut vous montrer comment tirer le meilleur parti de vos données.

Optimisez vos processus avec MachineMetrics

Réservez une démo aujourd'huiTechnologie industrielle

- Tendances de fabrication :robotique, qualité et efficacité

- La robotique et l'avenir de la production et du travail

- Solidification des métaux :mécanisme, vitesse et processus | Coulée | Sciences de la fabrication

- Signification et types de processus de fabrication

- Collecte de données de fabrication :optimiser l'atelier

- En quoi consiste le processus de fabrication ?

- Comment améliorer la productivité et la qualité de fabrication dans les environnements industriels

- Comprendre le FAI, le PPAP, l'exécution pilote et la production en série dans la fabrication de composants personnalisés

- Des prototypes à la fabrication de production :le processus