Comment réduire le temps de configuration :le réduire à 15 minutes

Combien de temps faut-il à votre atelier pour configurer une tâche typique sur un tour CNC ou un centre d'usinage ? Quelques heures? Que diriez-vous d'un demi quart de travail ou plus? Voici trois façons d'atteindre le nombre pas si magique de 15 minutes, un objectif que tous les magasins devraient s'efforcer d'atteindre.

Un quart d'heure. Certains diront que c'est tout ce qu'il faut pour mettre en place un travail répété, et ils suggéreront que certains magasins y parviennent même sur des pièces vierges.

Malheureusement, trop peu de fabricants reçoivent le message.

Effectuez une recherche rapide sur Google pour "réduire le temps de configuration CNC" et vous verrez des articles datant de 20 ans ou plus, dont la plupart font la promotion du même outillage dont nous allons discuter ici.

Et bien que la technologie se soit considérablement améliorée depuis cet âge apparemment ancien, et bien que les coûts des outils à changement rapide et des systèmes de préréglage hors ligne aient diminué, beaucoup trop d'ateliers d'usinage s'appuient encore sur leurs procédures de configuration à l'ancienne :le tramage dans leurs étaux de machinistes de 6 pouces avec un indicateur de test, effectuant des touches manuelles d'outils avec le même détecteur de bord qu'ils utilisaient à l'école de commerce, et se tenant devant la CNC parcourant les programmes une ligne à la fois, une main sur le priorité sur la vitesse d'alimentation et l'autre au-dessus des boutons de maintien d'alimentation et d'arrêt d'urgence.

Faire un arrêt au stand

Cela suppose que ces magasins sont toujours en activité, bien sûr. La douloureuse vérité est que les quantités de production continuent de baisser, que les géométries des pièces deviennent plus complexes et que les machinistes qualifiés sont encore plus rares que lorsque ces articles désormais hérités ont été publiés pour la première fois. Les ateliers d'usinage qui ne se sont pas encore engagés dans un programme de réduction du temps de configuration continueront de voir leurs marges baisser et leurs temps de configuration consomment davantage de leur temps machine disponible.

Alors que faut-il en faire ? Steve Vice, ingénieur service PIP Lean pour Sandvik Coromant, à Mebane, Caroline du Nord, a plusieurs suggestions.

"La meilleure façon de commencer est de constituer une petite équipe de personnes de votre atelier et du front office", dit-il.

"C'est incroyable ce qu'un employé de bureau peut voir qu'un employé de magasin ne pourrait pas, mais une personne ne peut pas le faire seule car vous devez obtenir l'adhésion de toutes les personnes impliquées", ajoute-t-il.

«Ensuite, enregistrez sur vidéo une configuration complète de la machine. Certains définissent cela comme « de la dernière pièce terminée à la première pièce terminée », mais d'autres incluent également le temps d'inspection après la configuration. Une fois enregistré, demandez à l'équipe de revoir le processus et de décomposer toutes les choses qu'ils voient qui font perdre du temps. Apportez des modifications, enregistrez une autre configuration et répétez jusqu'à ce que vous obteniez les résultats souhaités."

Retour à zéro

Vice a relevé plusieurs problèmes communs, notamment la disponibilité des matériaux, la préparation des machines-outils, l'organisation des outils à main et de l'outillage, et si le serrage a été préparé.

Brad Evans, chef d'équipe pour le serrage stationnaire chez Schunk Inc., à Morrisville, Caroline du Nord, est d'accord sur ce dernier point, mais ajoute que la réduction maximale du temps d'installation dans ce domaine nécessite un redémarrage de l'atelier, en particulier pour les ateliers souhaitant poursuivre un processus automatisé, stratégie d'extinction des feux.

Le redémarrage dont il parle est un serrage à point zéro, qui dans le cas de Schunk s'appelle VERO-S. Avec des modules de serrage fixes et des boutons de retenue ressemblant à ceux utilisés dans les porte-outils coniques à forte pente, les systèmes à point zéro éliminent le recadrage et la détection des bords que nous venons de décrire. Les coordonnées de travail sont prédéterminées et le passage d'un appareil à un étau, une palette ou une pièce individuelle prend littéralement quelques secondes. De plus, ces systèmes sont à la fois modulaires et empilables, ce qui réduit le besoin de fixations personnalisées tout en garantissant une précision de positionnement à 0,005 millimètre (0,0002 pouce) ou mieux.

Schunk a poussé ce concept un peu plus loin en rendant bon nombre de ses modules VERO-S prêts pour l'automatisation.

"Nous voyons beaucoup plus d'utilisations de cobots [robots collaboratifs] et de robots, nous avons donc ajouté des ports pour l'activation pneumatique et hydraulique, ainsi que des capteurs de serrage et des capacités de soufflage automatique", déclare Evans. "Nous reconnaissons depuis un certain temps que la fabrication s'automatise, et en plus de répondre à la pression pour des changements plus rapides, nous voulions aider nos clients à faire ce changement."

Réglez-le, ne l'oubliez pas

Dietmar Moll a également beaucoup à dire sur la réduction du temps d'installation. Le directeur du développement commercial de Zoller Inc., basé à Ann Arbor, dans le Michigan, Moll propose l'énigme suivante :

« Quand un avion rapporte-t-il de l'argent aux compagnies aériennes ? Quand il n'est pas assis par terre », plaisante-t-il. « Maintenant, assimilez cet exemple à une machine-outil. Là encore, les tours CNC et les centres d'usinage ne rapportent de l'argent à l'entreprise que lorsque la broche tourne et que la machine fabrique des copeaux, pas lorsqu'elle est inactive. Donc, si vous utilisez vos machines coûteuses pour toucher les outils de coupe et trouver des décalages de travail, vous perdez de l'argent. C'est très simple."

Oui, mais les préréglages d'outils hors ligne coûtent cher, affirment de nombreux magasins, en particulier ceux qui ne disposent que de quelques pièces d'équipement CNC. Moll soutient que cet argument est erroné.

"En réalité, ce sont les petits magasins qui ont le plus besoin d'un préréglage", dit-il. « En effet, moins vous avez de machines, plus il est nécessaire de maximiser leur efficacité. Pire, ces magasins sont le plus souvent ceux qui connaissent le plus de changement. »

Zoller et d'autres fabricants de préréglages proposent des calculateurs de retour sur investissement sur leurs sites Web. Branchez le taux horaire de votre boutique et les informations d'exploitation connexes et vous constaterez rapidement que l'investissement est selon toute vraisemblance une évidence. Et pour ceux qui disent, "OK, mais nous avons un sondage sur notre machine, donc il n'y a pas besoin de préréglage hors ligne", il y a beaucoup plus à considérer.

Le sondage a sa place

Tout d'abord, le palpage de machine en cours de fabrication est indispensable pour la mesure de pièces et la détection de bris d'outil lors de la fabrication sans surveillance ou avec peu de surveillance. Il sert également à déterminer les coordonnées de travail, du moins pour ceux qui n'ont pas encore reçu le message de serrage point zéro qui vient d'être donné. Mais pour tous les autres, il s'agit simplement d'un moyen d'éviter les erreurs de manipulation manuelle, ce qui réduit très peu le temps de configuration.

C'est pourquoi Zoller s'est associé à MSC Industrial pour proposer deux unités de préréglage à faible coût, le Smile Basic et le Smile 420 Pilot », explique Moll. "Le premier d'entre eux est tout à fait adapté aux magasins sans magasin d'outils centralisé, tandis que le second les aidera à les emmener sur la route."

Malgré les excellents conseils fournis jusqu'à présent, ce n'est que la pointe de l'iceberg de la réduction du temps de configuration.

OUTILLAGE :Évaluer la santé de l'industrie manufacturière aux États-Unis :

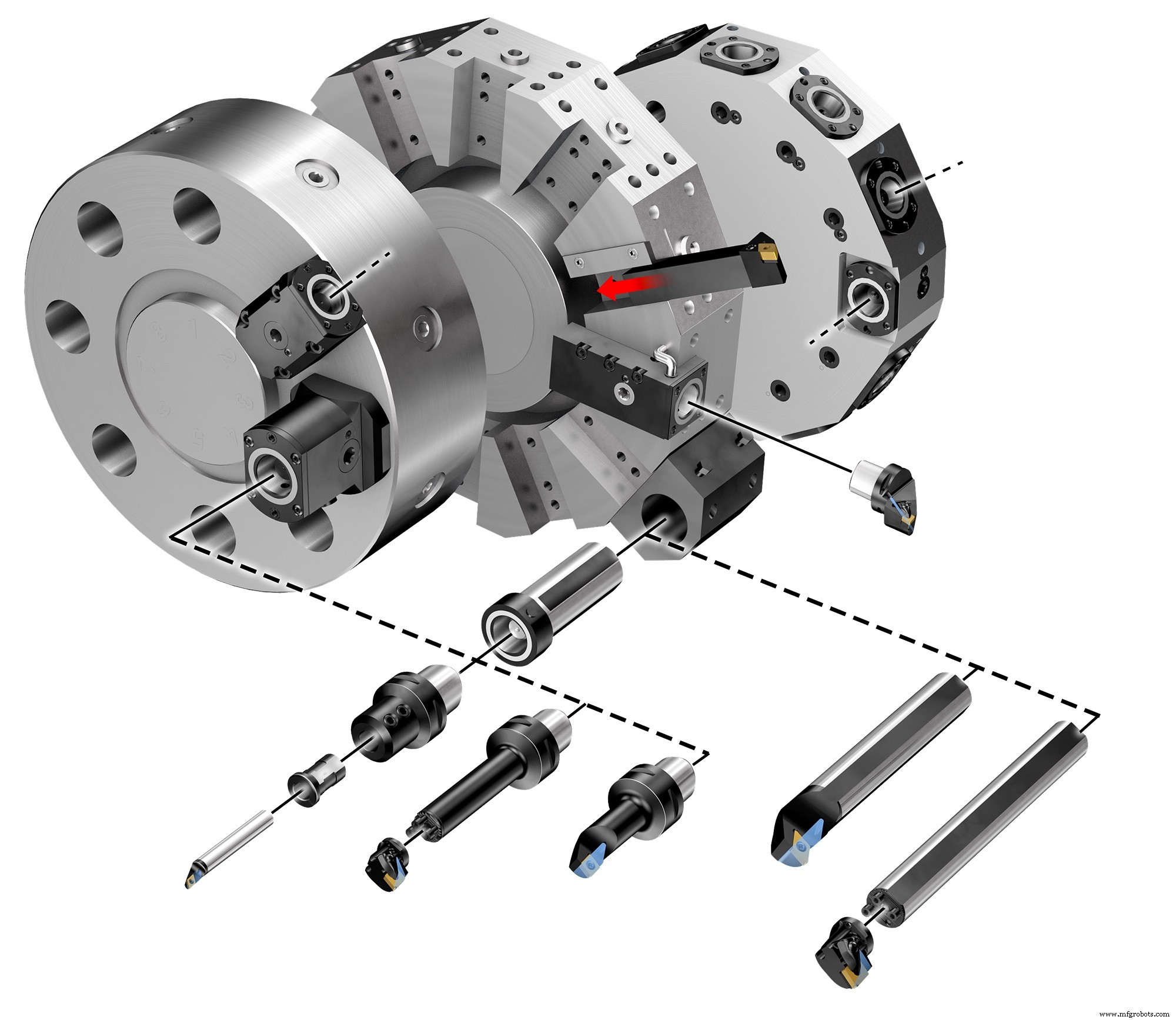

Sandvik Coromant et d'autres proposent des systèmes de porte-outils à changement rapide, condition préalable au préréglage d'outil hors ligne sur un tour CNC. Il existe un logiciel de simulation de trajectoire d'outil, qui évite les tests de programme parfois époustouflants décrits au début de cet article. Il existe des bibliothèques d'outils de coupe standardisées et des MMT automatisées en atelier (éliminant ainsi le goulot d'étranglement de la salle de contrôle qualité) et des bancs d'outils bien organisés avec des unités de distribution pilotées par logiciel.

La liste s'allonge encore et encore et, comme indiqué précédemment, la plupart d'entre elles existent depuis des décennies. Alors qu'est-ce que tu attends? Commencez à compter.

Sondage rapide :réduction des temps de configuration

Travailler activement pour réduire les temps d'installation peut maintenir la compétitivité de votre installation.

Lequel de ces conseils pour réduire les temps de configuration pourriez-vous essayer ensuite ?

Technologie industrielle

- Réduisez les goulots d'étranglement avec 5 outils simples

- Comment réduire la consommation d'énergie dans la fabrication

- Qu'est-ce que la fumée de soudage ? - Les dangers et comment les réduire

- Qu'est-ce que les éclaboussures de soudure et comment les réduire ?

- Les changeurs de palettes réduisent le temps d'installation

- Comment améliorer le temps de cycle dans l'usinage automobile

- Comment réduire les échecs de production ?

- Comment réduire les coûts de production en améliorant la qualité ?

- Industrie :réduire les temps de changement