Petites pièces et usinage de précision :conseils d'experts sur les outils et les techniques

Le tournage de petites pièces implique des tolérances serrées, des vitesses de broche extrêmes et des matériaux difficiles à usiner. Voici ce que les experts ont à dire sur la maximisation de la productivité dans cet environnement exigeant.

Certaines personnes disent que le monde devient plus petit. Ils pourraient avoir raison, mais à moins qu'ils ne travaillent pour un fabricant médical, aérospatial ou automobile, ils pourraient ne pas réaliser à quel point c'est devenu petit.

Ces industries de haute technologie et d'autres continuent d'intégrer davantage de fonctionnalités dans des espaces de plus en plus petits, ce qui signifie que les pièces usinées qui entrent dans les implants médicaux, les appareils électroniques et les gadgets tout aussi complexes doivent également réduire leur taille.

Les matériaux ne sont pas non plus plus faciles à couper. Il y a les titanes super résistants et les superalliages à base de nickel utilisés pour fabriquer des pièces aérospatiales, sans parler des chromes de cobalt, du platine et de nombreux métaux exclusifs courants dans la fabrication médicale.

Et bien que les minuscules connecteurs et broches en cuivre ou en laiton nécessaires aux automobiles de plus en plus équipées de capteurs ne soient pas trop difficiles pour les outils de coupe, toute pièce nécessitant un microscope pour être inspectée présente ses propres défis uniques.

Obtenir un GRIP

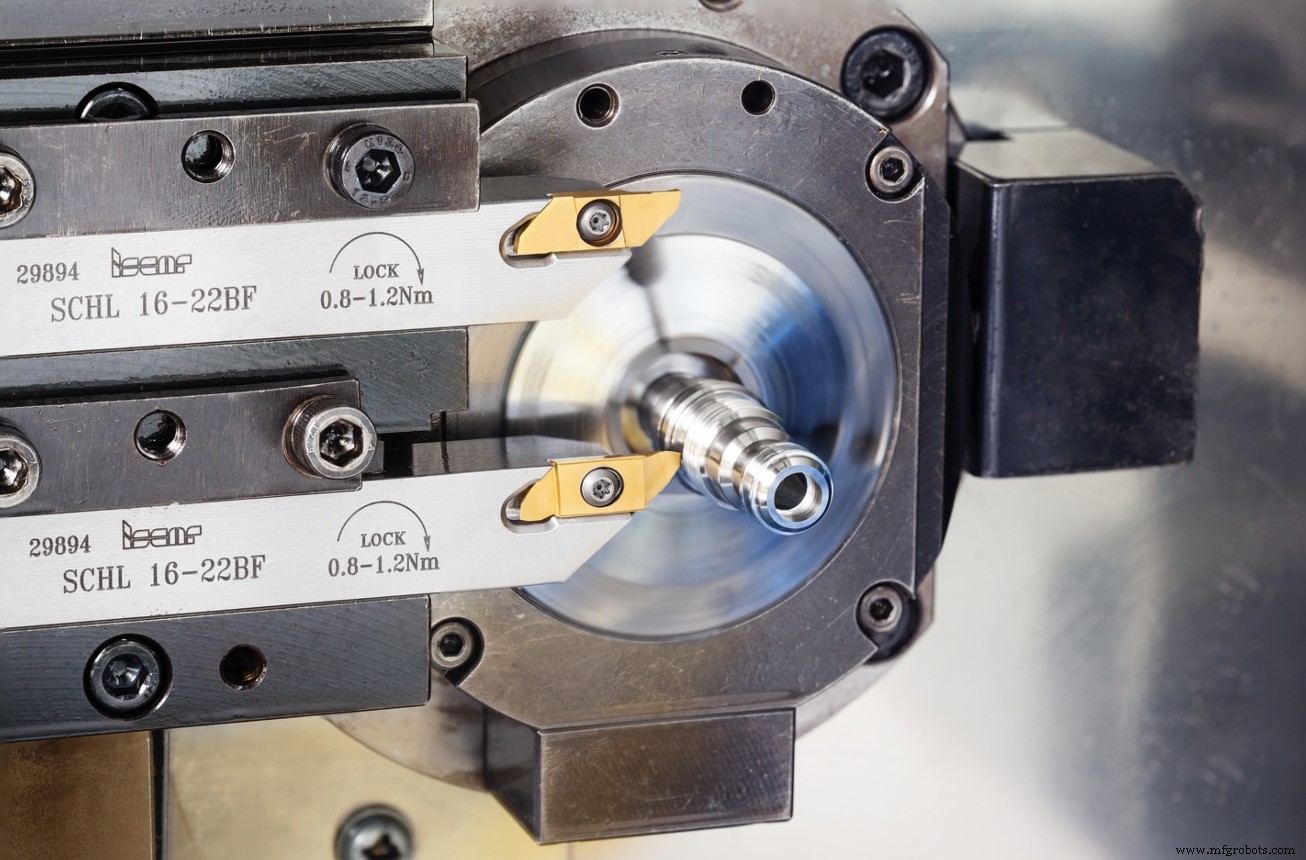

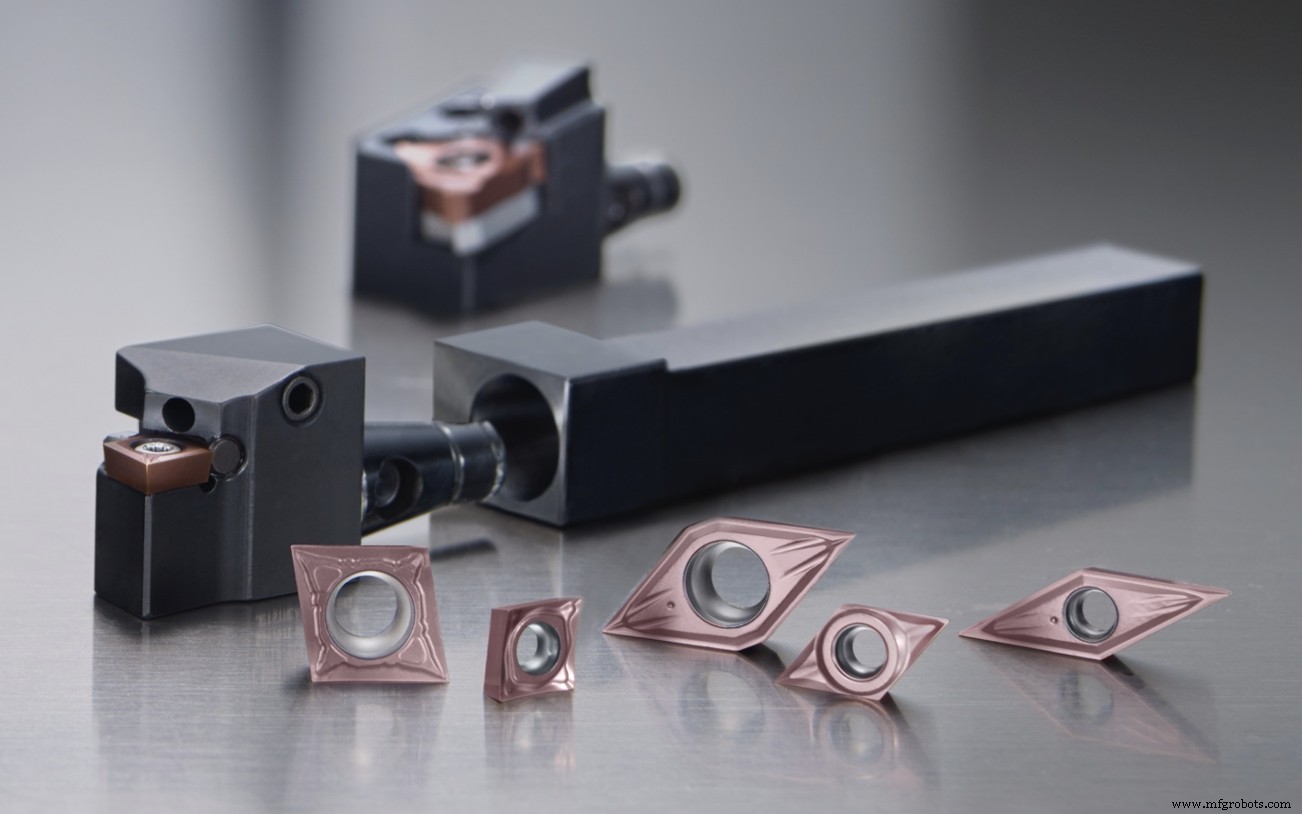

"Dans ce domaine, les outils nécessitent une arête très vive, ils doivent être tranchants et vous devez avoir un bon contrôle des copeaux." C'est ce qu'affirme Clay East, chef de produit national pour la gamme d'outils GRIP chez Iscar Metals Inc.

Il fait spécifiquement référence au tournage CNC de style suisse, bien que les recommandations que lui et les autres experts cités dans cet article s'appliquent aussi bien aux tours à bobines, aux machines à transfert rotatif et aux machines à vis multibroches.

Ironiquement, au moins certains des obstacles ici sont dus à la pénurie de travailleurs qualifiés. East et les autres cités dans cet article suggèrent que les machinistes d'aujourd'hui sont souvent chargés de faire fonctionner plusieurs machines - jusqu'à 10 ou même 15 à la fois, dans certains ateliers - ce qui signifie que les processus doivent être prévisibles et sans tracas. Dans le monde des petites pièces, une grande partie de cela peut être réalisée avec les outils de coupe tranchants et brise-copeaux que nous venons de décrire, mais ces outils doivent également être faciles à utiliser.

«L'un des nombreux éléments que nous abordons lors de la conception d'outils pour l'industrie suisse est le mécanisme de serrage», déclare-t-il. « Plutôt que de sortir complètement la vis pour indexer la plaquette, nous avons fait en sorte que l'opérateur puisse lui donner trois à trois tours et demi. Cela accélère considérablement le remplacement d'une plaquette et élimine le problème que tout opérateur suisse connaît bien :laisser tomber la vis dans le bac à copeaux et perdre un temps machine précieux à la chercher. »

Décomposer

East dit qu'il est difficile de produire des plaquettes capables de casser les copeaux aux vitesses d'avance et aux profondeurs de coupe relativement faibles que l'on trouve dans le tournage à la suisse, en particulier compte tenu des matériaux filandreux tels que le titane et le 17-4 PH courants sur ces machines. Ce défi est devenu plus facile grâce aux outils de conception modernes utilisés par Iscar et d'autres, c'est pourquoi les magasins doivent continuellement réévaluer leur choix d'outils de coupe (voir encadré).

Le responsable du centre technique de Kyocera Precision Tools, Brian Wilshire, convient de la nécessité d'outils de coupe de haute qualité de type suisse, mais note qu'une technologie de contrôle des copeaux introduite il y a plusieurs années par les principaux constructeurs de machines-outils à commande numérique a créé un nouveau problème :l'écrouissage dans les outils à base de nickel. alliages et aciers inoxydables austénitiques (série 300).

"Certains des nouveaux tours de style suisse ont une fonction qui fait osciller légèrement l'outil d'avant en arrière à une fréquence très élevée", dit-il. « Cela fait un excellent travail pour casser les copeaux, mais a tendance à raccourcir un peu la durée de vie de l'outil. Nous avons constaté que l'utilisation d'une nuance plus dure avec un revêtement résistant à l'usure est assez efficace dans ces parcours d'outils oscillants. »

Wilshire recommande également aux ateliers d'utiliser le plus grand rayon de nez d'outil possible pour maximiser la vitesse d'avance et obtenir la meilleure finition de surface possible, mais il note que cela peut créer des problèmes dans certaines applications.

Par exemple, un machiniste utilisant une plaquette avec un rayon de bec de 0,008" +/- 0,002" pour tourner une pièce avec un rayon de coin interne maximum de 0,010" peut dépasser cette tolérance dès le départ, dit-il. « Nous avons commencé à offrir inserts avec une tolérance négative uniquement sur le rayon de coin pour éliminer cette possibilité », ajoute-t-il.

Restez au frais

Kyocera et Iscar ont abordé un autre ajout relativement récent aux tours de style suisse :le liquide de refroidissement à travers l'outil. Plutôt que les lignes flexibles et les tuyaux en plastique qui prennent du temps à installer et sont facilement retirés de leur position par une puce filandreuse, les entreprises ont introduit des porte-outils avec des canaux de refroidissement intégrés et des orifices capables de gérer le liquide de refroidissement haute pression (HPC) trouve sur un nombre croissant de machines-outils à commande numérique.

Il en va de même pour Seco Tools, déclare Abhay Chaubal, chef de produit pour l'Amérique du Nord.

"Le défi avec n'importe quelle machine-outil est de maximiser l'utilisation, et cela signifie réduire les temps de configuration et de changement d'outil", dit-il. "Nous proposons désormais des porte-outils qui non seulement éliminent les tracas traditionnels des lignes de liquide de refroidissement avec un liquide de refroidissement à travers l'outil, mais ont également une tête modulaire à changement rapide qui permet à l'opérateur de changer les plaquettes en dehors de la machine tout en maintenant la précision."

Eric Gardner, spécialiste nord-américain des applications chez Seco Tools, souligne que la plupart des tours CNC de style suisse vendus aujourd'hui ont des capacités de fraisage, indispensables pour de nombreuses petites pièces en raison des difficultés de montage et du coût des opérations secondaires. Cela donne aux programmeurs et aux machinistes la possibilité d'appliquer des techniques de fraisage à grande vitesse dans la plate-forme de style suisse.

Soyez précis

"Je recommande aux ateliers d'adopter des stratégies de fraisage à grande vitesse et trochoïdales dans la mesure du possible, même sur de petites pièces", déclare Gardner. "Nous avons récemment travaillé avec un client médical sur une opération de rainurage qui a considérablement réduit son temps de cycle grâce au fraisage dynamique et a augmenté la durée de vie de l'outil de 200 à plus de 2 000 pièces par outil."

Comme leurs concurrents, Gardner et Chaubal suggèrent également que les ateliers d'usinage, quelle que soit la taille de la pièce, évaluent les outils de coupe spécifiques au matériau. Cette recommandation est particulièrement pertinente pour ceux qui coupent les métaux difficiles de qualité aérospatiale et médicale déjà mentionnés, et pour les travaux de longue durée courants sur les machines de style suisse.

"Le plus grand obstacle ici pour de nombreux fabricants aérospatiaux et médicaux est la difficulté de modifier un processus validé", déclare Chaubal. "C'est pourquoi nous aimons travailler en étroite collaboration avec les clients dès le début du développement des processus, pour nous assurer qu'ils utilisent les meilleurs parcours d'outils, outils de coupe et porte-outils disponibles."

Anciennes méthodes ? Probablement pas la meilleure

De manière quelque peu surprenante, le travail de fabrication d'outils de coupe très efficaces est devenu plus facile au fil des ans. Plutôt que de s'appuyer sur des connaissances tribales et d'innombrables coupes d'essai pour optimiser de nouvelles conceptions, les fabricants d'outils de coupe utilisent désormais un logiciel d'analyse par éléments finis (FEA) pour analyser la physique de l'enlèvement de métal au niveau microscopique afin de déterminer quels brise-copeaux, préparations d'arêtes et traitements de surface seront fonctionnent mieux pour un matériau ou une application donnée. Le résultat? Les outils de coupe fonctionnent désormais à un niveau plus élevé que jamais auparavant.

Pourtant, de nombreux vendeurs et applicateurs d'outils de coupe partagent des histoires d'ateliers d'usinage à l'ancienne qui rectifient leurs outils de coupe en interne ou utilisent une technologie obsolète, sachant que leurs méthodes sont les meilleures et que l'outillage moderne ne fait qu'augmenter les dépenses. Rien ne pourrait être plus éloigné de la vérité. Considérez dans quelle mesure les technologies de toutes sortes se sont améliorées au cours de la dernière décennie environ ; les outils de coupe ont progressé de la même manière, c'est pourquoi les ateliers d'usinage de toutes sortes doivent évaluer régulièrement les nouveaux produits, en particulier ceux engagés dans l'usinage de petites pièces et d'autres travaux difficiles.

Ce n'est pas forcément facile. En plus de faire face aux mentalités « c'est comme ça que nous avons toujours fait », la direction doit allouer du temps à la recherche et aux tests, en s'appuyant souvent sur ses employés les plus expérimentés pour le faire. Des investissements dans l'outillage doivent être réalisés, les tâches reprogrammées et, en raison de l'augmentation de la productivité qui en résultera sûrement, des ajustements dans les processus en aval sont souvent nécessaires pour s'adapter aux goulots d'étranglement en mouvement. Malgré les tracas, cependant, les avantages l'emporteront de loin sur les perturbations temporaires. Il est peut-être temps d'adopter l'avant-garde.

Quels conseils ou techniques pouvez-vous partager sur le tournage de petites pièces ? Faites-le nous savoir dans les commentaires ci-dessous.

OUTILLAGE - Fraises en bout haute efficacité SGS série 77 H-Carb 7 cannelures :

Technologie industrielle

- Qu'est-ce que l'usinage de l'aluminium ? - Outils et opérations

- Opération d'usinage et types d'outils d'usinage

- Les différentes technologies d'usinage de précision

- Quelques outillages de mesure nécessaires à l'usinage de pièces mécaniques

- L'importance de la lubrification dans l'usinage de pièces mécaniques

- D'où viennent les propriétés qui rendent l'acier idéal pour l'usinage de pièces sur mesure ?

- Certification NADCAP et comment elle s'applique à l'industrie de l'usinage de précision

- Choisir les bons services d'usinage CNC fiables

- Outils de mesure de précision :l'essor de la métrologie et des données numériques