Millat Industries :une centrale électrique de fabrication automobile de pointe

Trois générations d'une famille de l'Ohio se sont tranquillement développées pour devenir une entreprise de fabrication à haut volume fournissant des pièces pour l'aérospatiale, l'automobile et le commerce. Découvrez comment Millat Industries établit des relations de partenariat solides et tire parti des principes de fabrication au plus juste pour son succès et sa longévité depuis plus de 53 ans.

La fabrication automobile aux États-Unis est une force majeure de l'économie américaine :elle représente 3 % du PIB et est responsable de plus d'emplois américains dans le secteur manufacturier que tout autre secteur.

Ce segment manufacturier dynamique représente également d'importants dollars d'exportation :de 2014 à 2018, l'industrie de la fabrication automobile a exporté plus de 692 milliards de dollars de pièces et de véhicules, et a éclipsé l'industrie aérospatiale de 50 milliards de dollars, selon l'American Automotive Policy Council (AAPC).

"NOUS. la production automobile a plus que doublé, passant de 5,6 millions de véhicules produits en 2009 à 11,3 millions de véhicules l'année dernière [2017]", note l'AAPC dans son rapport de 2018 "State of the U.S. Automotive Industry".

Pour mieux comprendre le secteur automobile d'aujourd'hui, nous avons parlé à Millat Industries, basée à Dayton, dans l'Ohio, qui est en activité depuis 1966. Cinq décennies plus tard, Millat Industries emploie désormais 175 associés dans ses trois usines et est dirigée par les frères Zach et Adam Millat— qui sont la troisième génération pour aider à diriger et à gérer l'entreprise. Les frères dirigent les trois divisions de fabrication de Millat dans les domaines de l'automobile, de l'aérospatiale et de la fabrication de pièces commerciales et servent 65 clients.

Millat Industries :les pièces automobiles qu'ils fabriquent

Du côté automobile, l'entreprise est une opération d'usinage de précision à grand volume qui fabrique plus de 40 000 pièces par jour. Il s'occupe également de la gestion des fournisseurs et de certaines opérations d'assemblage mineures, mais son principal atout réside dans l'usinage et le travail des métaux.

"Actuellement, nous fabriquons des chapeaux de palier de moteur principal, qui sont au cœur du moteur et très critiques pour nos clients", déclare Zach Millat. "Nous fabriquons également une variété de supports de moteur et de suspension qui sont tous usinés à partir de pièces moulées en fer ou en aluminium."

D'autres pièces automobiles comprennent plusieurs couvercles qui vont aux composants du moteur qui sont fabriqués à partir de pièces moulées en aluminium et ce qu'on appelle communément des fusées d'essieu usinées à partir de pièces moulées en fonte ductile.

La plupart de ces pièces vont d'environ une demi-livre jusqu'à 25 livres, mais pas des pièces de 100 ou 150 livres. Ce sont des pièces qui peuvent être soulevées facilement par les machinistes.

Millat Industries :bras robotiques industriels dans l'atelier, dont un de Jurassic Park

Millat dispose actuellement d'environ huit bras robotiques actuellement utilisés aujourd'hui. Il a commencé à utiliser l'un d'eux à la fin des années 1990 après le film Jurassic Park sortit de. En fait, la société a acheté l'un des bras robotiques Mitsubishi qui a été utilisé pour déplacer les œufs de dinosaures incubés dans le film.

Nommé « Hollywood », le bras a été en production pendant environ 15 ans pour la manutention et l'inspection des matériaux. Il s'occupait d'une laveuse de pièces et effectuait des opérations de caméra sur des pièces moulées sous pression en aluminium pour un compresseur de climatisation automobile.

Hollywood est entré en scène avant que Zach et Adam ne dirigent l'opération, mais ils pensent que l'entreprise a vraiment fait monter les enchères en matière de production automatisée depuis. Bien que ce ne soit pas sans son propre ensemble d'obstacles à franchir.

"Il est juste de dire que nous avons vraiment amélioré la sophistication des cellules d'automatisation que nous avons installées au cours des cinq dernières années", déclare Zach. « Ils les rendent plus robustes. Mais il peut être un peu difficile d'intégrer la robotique d'aujourd'hui avec le reste de vos systèmes. De plus, il y a du travail pour que tout soit programmé selon vos besoins."

Cela ne veut pas dire que l'entreprise n'est pas à la hauteur du défi et que ses employés ne craignent pas d'être remplacés par des machines.

"Nous avons toujours constaté que nos associés et nos employés veulent vraiment en savoir plus sur ce type de systèmes et participer à l'apprentissage de la façon de travailler avec eux, donc il n'y a vraiment pas de stigmatisation pour eux de prendre le travail de qui que ce soit ici", dit-il.

Les défis généraux consistent à gérer toute la logique nécessaire à un robot, à comprendre comment tirer parti des différents scénarios de prototypage et de production que vous devez prendre en compte avant de mettre en œuvre ces systèmes.

À ce stade, un bras robotique est une marchandise, disent les frères Millat, mais il y a beaucoup de tests nécessaires pour les utiliser. C'est un système conçu sur mesure plus complexe qu'une machine CNC. Il possède une variété de commandes électriques et d'éléments mécaniques très différents.

"L'un des aspects les plus difficiles du côté automobile sont les défauts", déclare Adam Millat. "Peut-être que les défauts ne sont que de 1 sur 20 000 qu'un robot laisse tomber une pièce, mais aux volumes que nous faisons, cela pourrait encore être une fois par jour. Nous nous concentrons donc vraiment sur l'élimination des défauts de nos opérations. »

Découvrez comment l'ajout de l'automatisation aux tâches de production industrielle peut accroître votre avantage concurrentiel. Lire " Se préparer pour le robot dans le travail des métaux avec les cobots ."

KPI de fabrication pour l'industrie automobile :qu'est-ce que Poka-Yoke ?

Dans le monde automobile, les enjeux sont importants. C'est un espace très compétitif. Un FEO peut initier un « tri » ou une inspection aux frais du fabricant sans l'approbation du fabricant. Cela signifie du temps et de l'argent pour la fabrication de pièces, il prend donc très au sérieux les défauts et les rebuts.

"Nous redoutons les défauts des clients", déclare Zach Millat. "Les défauts des clients sont traités en toute sécurité dans l'heure où nous recevons un avis de problème. Nous nous engageons à prendre des mesures correctives et à contenir d'éventuels défauts. »

Millat dit qu'il s'agit d'un processus similaire pour les problèmes de rebut internes, où ils "passeront par un processus d'action corrective pour identifier la cause profonde et concevoir une nouvelle méthode ou un nouveau processus ou un" poka yoke "pour éviter que cela ne se reproduise à l'avenir.

Qu'est-ce que le poka yoke ? Il s'agit d'une approche de fabrication allégée destinée à éviter les erreurs. Il a été initialement conçu par Shigeo Shingo dans les années 1960 et mis en œuvre chez Toyota.

« L'amélioration continue est ancrée dans notre culture et dans notre énoncé de mission. Cela ne signifie pas que nous ne commettons pas d'erreurs, cela signifie simplement que lorsque nous en avons commis au cours des 53 dernières années, notre objectif est de ne les commettre qu'une seule fois », déclare Zach Millat. « Notre attitude est que tout le monde fait des erreurs. La façon dont vous vous démarquez est la façon dont vous vous adaptez à ces erreurs, dont vous corrigez les erreurs commises et dont vous gardez vos clients satisfaits. »

La valeur des partenaires :réduction des déchets, contrôle des coûts plus strict, livraison rapide de l'outillage

L'amélioration continue s'étend également à la manière dont Millat tire parti de ses partenariats avec des intégrateurs, tels que ceux ayant une expertise en robotique et son éventail de fournisseurs de matières premières, de machines et d'outillage.

En tant que fabricant à grand volume fabriquant des centaines de milliers de pièces par semaine, Millat Industries compte sur de nombreux fournisseurs pour l'aider à réduire ses coûts et à améliorer son efficacité tout au long de sa chaîne d'approvisionnement et de production.

En termes simples, les niveaux de volume de Millat signifient qu'il passe par de nombreux outils au cours d'une semaine, d'un mois et d'une année. Même en utilisant la meilleure technologie disponible pour son outillage, le volume de l'entreprise exige des changements quotidiens et de nouveaux outils.

MSC n'est pas le seul fournisseur d'outillage de Millat sur sa liste, mais il a développé une relation de travail très solide et mutuellement bénéfique. Millat profite du produit de vente automatique de MSC

avec une approche unique et personnalisée. Millat possède sept tours de vente réparties sur deux de ses usines. Avec l'aide de MSC, Millat a également transformé ses armoires à outils en unités de stockage semblables à des distributeurs automatiques en tirant parti des entrées de carte-clé et de code pour accéder et reconstituer l'inventaire d'outillage.

"Cela nous a vraiment permis de contrôler les stocks, de savoir ce que nous avons et de maintenir le stock le plus bas possible pour que les choses fonctionnent", déclare Pat Noll, directeur des achats chez Millat Industries. "Quatre-vingt-quinze pour cent de l'outillage que nous recevons via le système de vente avec MSC, nous le recevons le lendemain, ce qui nous permet de maintenir nos niveaux minimum-maximum réduits."

Vous cherchez de nouvelles façons de réaliser des économies dans votre opération de fabrication ? Lire " Meilleure gestion de la chaîne d'approvisionnement :prenez le contrôle des dépenses MRO ."

Noll dit qu'ils reçoivent des livraisons tous les jours, mais ils sont arrivés au point où les distributeurs automatiques n'ont plus besoin de commander tous les jours. Grâce aux distributeurs automatiques, ils ont pu optimiser les commandes tous les deux ou trois jours, ce qui permet de maintenir des coûts prévisibles sans sacrifier les opérations et les niveaux de production.

"Au fil des ans, nous l'avons vraiment intégré et cela fonctionne bien pour nous", déclare Noll. "Nous avons une personne qui gère notre coffre à outils qui gère tout le système de dépenses et pour autant d'outils que nous avons en inventaire... elle ne serait pas en mesure de le faire sans ce système d'entreprise."

"Cela fait partie intégrante de ce que nous faisons ici", déclare Adam Millat. "Les distributeurs automatiques et notre système de caisses à outils permettent aux fournitures d'être plus proches du point d'utilisation, ce qui se traduit par moins de "Muda", qui est le terme japonais pour les déchets."

"Cela nous permet également d'attribuer quels outils peuvent être utilisés dans quels domaines et qui peut les déconnecter", explique Zach Millat. L'entreprise a également réalisé une intégration personnalisée du système de vente MSC dans son système ERP en collaboration avec un intégrateur de systèmes tiers.

"Ainsi, lorsqu'un travail ou lorsqu'un outil est déconnecté de la machine, il est en fait facturé directement à un travail dans notre système d'établissement des coûts", explique Zach Millat. "Et il passera automatiquement une nouvelle commande et passera un bon de commande directement via notre système ERP."

Un autre aspect clé de la relation est l'approche agnostique de MSC en matière d'outillage et de fournitures, et une compréhension du moment où le bon outil ou le bon niveau de service pourrait être avec une autre entreprise d'outillage. Darin Bolden, spécialiste du travail des métaux chez MSC, et Bill Stover, représentant des ventes, ont été un vecteur essentiel d'assistance et de service pour le succès de Millat en matière de distribution, d'outillage et d'efficacité des processus, déclare Noll.

"Il y a des situations où nous démontrons des outils, et si nous finissons par l'utiliser, nous le payons", explique Noll. "Mais si ça ne marche pas, ce n'est pas la peau de notre dos. Nos représentants sont ici parfois deux fois par semaine ou toutes les deux semaines le vendredi et nous travaillons en étroite collaboration."

Votre magasin ou usine utilise-t-il des distributeurs automatiques ? Est-ce que ça marche bien ? Partagez sur le forum. [inscription requise]

Technologie industrielle

- La valeur de la fabrication additive dans l'industrie automobile

- Cinq industries utilisant l'impression 3D

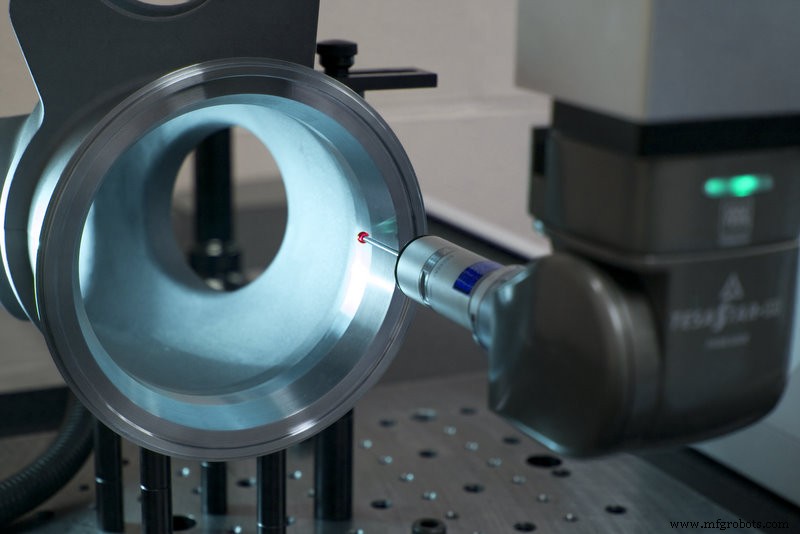

- Quand la métrologie rencontre la fabrication de précision d'aujourd'hui

- Le travail traditionnel des métaux brille toujours dans la fabrication

- Un guide définitif sur la fabrication sans interruption

- Défis de la fabrication automobile et solutions IoT

- Améliorer la qualité dans la fabrication automobile

- Les différents types de maintenance dans la fabrication

- Tolérances GD&T dans la fabrication de pièces