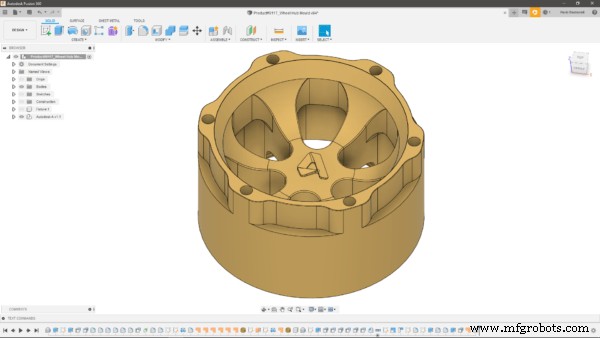

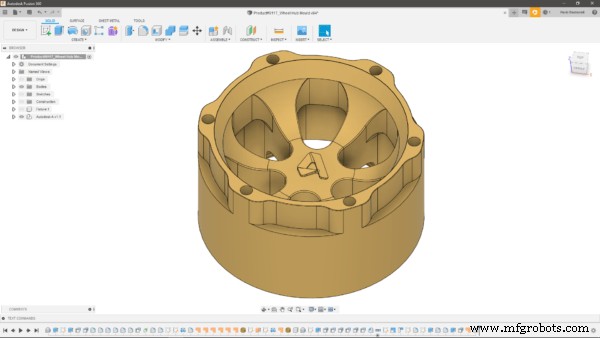

Comment usiner un moyeu de roue avec Fusion 360

En tant qu'ingénieur FAO, depuis 5 ans, j'utilise Autodesk PowerMill pour la plupart de ma programmation. Cependant, je suis récemment passé à Fusion 360 pour la programmation de mes composants et je veux partager mon expérience. Cet article va vous donner quelques conseils sur la façon d'usiner un moyeu de roue avec Fusion 360, en tirant parti de ses capacités intégrées de CAO et FAO. Si vous voulez voir des images d'usinage (qui n'aime pas regarder les copeaux s'envoler ?), vous pouvez visiter ce lien .

Configurations

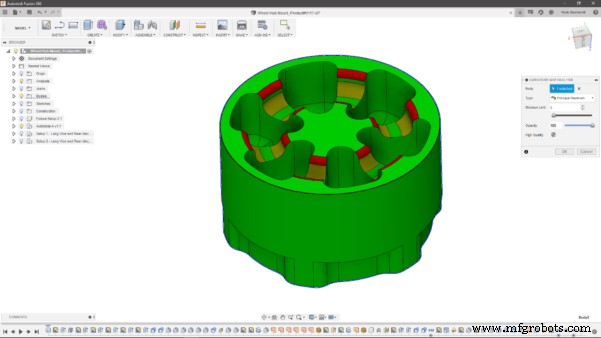

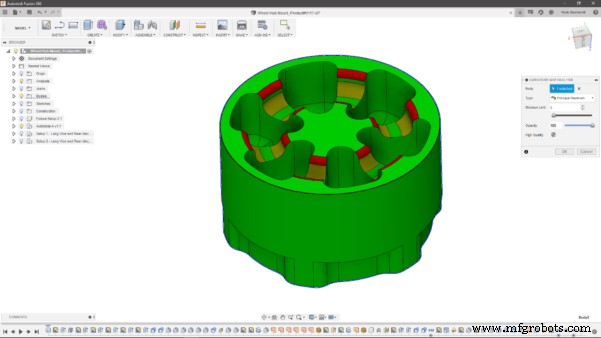

L'une des premières choses auxquelles tout programmeur FAO doit toujours penser, lorsqu'il commence à programmer, est de savoir à quel côté du composant il va usiner en premier. Ce choix aura également des implications vitales lors de la définition de la tenue de travail pour les processus ultérieurs, comme vous le verrez plus loin dans ce post. J'ai fini par choisir d'usiner d'abord le côté que vous pouvez voir sur le côté gauche de l'image ci-dessous. La principale raison de ce choix était la présence sur le modèle de deux trous de cheville et quatretrous taraudés , tous très utiles pour le positionnement et le maintien des pièces lors des opérations ultérieures. J'ai également réalisé que je pouvais usiner la majeure partie du matériau lors de la configuration 1, me laissant avec peu de parcours d'outils à exécuter lors de l'étape suivante.

Maintien du travail

Lors de la première configuration, j'ai tenu la billette à l'aide d'un étau Lang. Cet outil exceptionnel permet une tenue fiable et sans vibration, même s'il ne nécessite que 3 mm de matériel de serrage. Cela signifiait que je pouvais commander la billette légèrement surdimensionnée, une réduction significative de la taille par rapport au plus grand bloc de stock que j'avais initialement défini. Un autre grand avantage de l'utilisation d'un étau Lang est que, lors du retrait du composant et de sa remise en place dans l'étau, il permet un réalignement de la pièce dans une tolérance de 5 microns . Cela rend le processus extrêmement fiable et reproductible, par exemple, si vous prévoyez de nettoyer plusieurs billettes avant de commencer à exécuter vos parcours d'outil sur l'un d'entre eux.

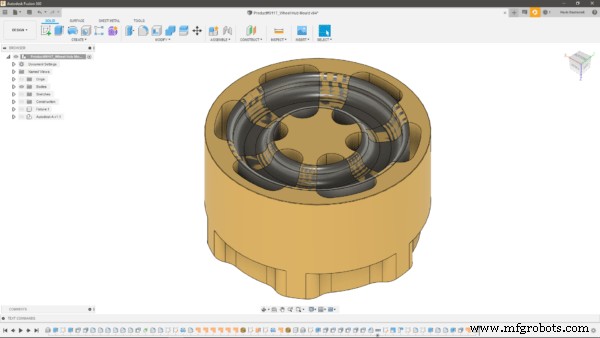

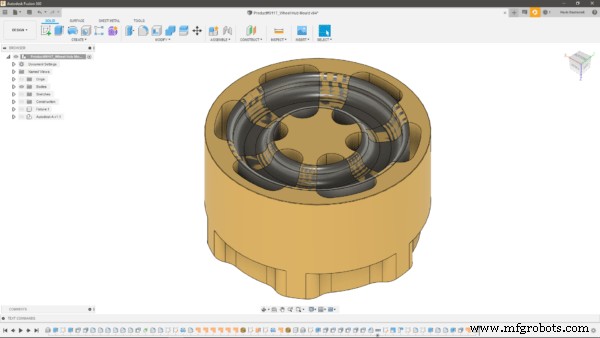

Lorsque je suis arrivé au point d'exécuter les parcours d'outils dans la configuration 2, j'ai dû penser à un appareil. Dans ce cas, il était facile de trouver un design, car je me suis rendu compte qu'une plaque à six trous (deux pour les trous de cheville et quatre pour les trous taraudés) ferait parfaitement l'affaire. Les trous taraudés ont été utilisés pour visser la pièce sur la fixation, tandis que les trous correspondants sur la fixation pour les trous taraudés ont été lamés.

Outillage

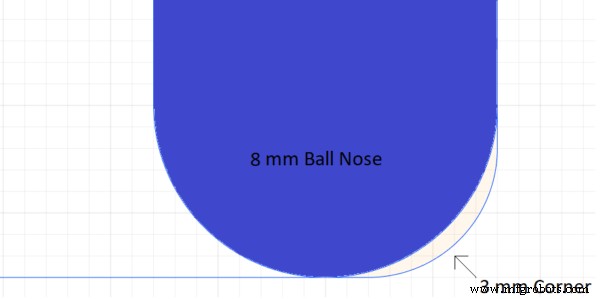

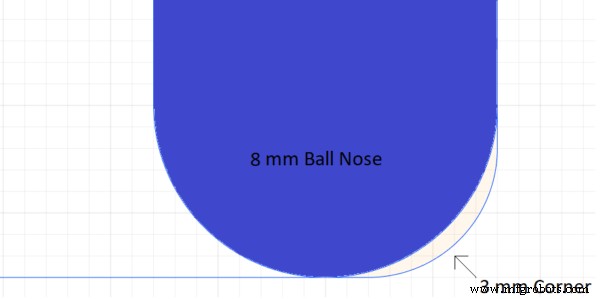

En supposant que vous ayez déjà spécifié le matériau que vous allez usiner (dans mon cas, j'ai usiné le moyeu de roue en aluminium 6082), la première chose à faire avant de commander le bon outillage pour le travail est d'analyser la géométrie de la pièce , y compris les rayons présents sur le composant fini. Par exemple, l'utilisation d'un outil à bout hémisphérique de 8 mm pour usiner une surface comprenant un rayon de 3 mm finirait inévitablement par laisser trop de matière sur la pièce, ce qui entraînerait la nécessité de parcours d'outil supplémentaires pour compléter le programme.

Pour le moyeu de roue, après avoir analysé la géométrie, j'ai commandé une fraise en bout de 16 mm pour l'ébauche extérieure, afin de pouvoir le faire en une seule passe, afin de réduire le temps d'usinage. Lorsque j'ai analysé les rayons sur la pièce, le rayon minimum (concave) que j'ai trouvé était de 5 mm, ce qui signifie que tout outil d'un diamètre inférieur à 8 mm ferait bien le travail, ne laissant aucun matériau indésirable sur le composant après les passes de finition. En même temps, ce choix d'outillage m'a permis d'éviter des forces excessives sur la fraise en raison de l'augmentation de l'angle d'engagement de l'outil, améliorant ainsi la finition de surface et la durée de vie de l'outil.

Avances et vitesses

Comme mentionné dans le premier paragraphe, j'ai réussi à usiner la majeure partie du matériau lors de la configuration 1. Cela signifiait que je pouvais être assez agressif lors de la configuration 2, à la fois en termes d'avances et de vitesses et en termes de choix de dépassement et de réduction. Par exemple, pour usiner la cavité principale dans la configuration 2, j'ai réussi à pousser ma fraise en bout de 10 mm à une vitesse de broche de 12 000 tr/min et une avance de coupe de 5 000 mm/min. Pour l'ébauche, j'ai utilisé Adaptive Clearing , car il permet à notre outil d'être soumis à des forces de coupe constantes en maintenant un angle d'engagement constant entre l'outil et le matériau. Cela s'est traduit par un processus d'ébauche beaucoup plus sûr et plus rapide par rapport aux parcours d'outil de dégagement traditionnels.

Flux de travail CAO/FAO intégré et transparent

Une chose que de nombreux programmeurs ont tendance à négliger est le temps qu'ils passent à basculer entre leur logiciel de CAO et leur logiciel de FAO lorsqu'ils doivent apporter des modifications de modélisation pour leur part. Fusion 360 est une aide considérable dans ce cas, car il permet un flux de travail simple et transparent entre les environnements de modélisation et de fabrication. Dans mon cas, j'ai dû créer plusieurs surfaces de forme libre pour "tromper" mon outil pour qu'il reste sur le composant lors de mes parcours de finition, comme vous pouvez le voir dans l'image d'exemple ci-dessous.

Faire cela dans Fusion 360 n'a pris que quelques minutes de travail facile et indolore, tandis que le faire de manière plus traditionnelle aurait impliqué de revenir à un package CAO, d'effectuer les modifications et d'exporter le composant vers le package CAM (en espérant que le les modifications n'invalideraient pas le reste du programme !). Avoir un outil de CAO/FAO intégré est également une aide considérable lors de la conception du montage pour votre pièce, car tout peut être fait dans le même environnement et toutes les modifications ultérieures peuvent être effectuées sans avoir à changer de logiciel à mi-chemin.

J'espère que vous en savez maintenant plus sur la façon d'usiner un moyeu de roue avec Fusion 360. La pièce a été programmée sans utiliser les outils avancés disponibles dans l'extension de fabrication (vous pouvez trouver plus d'informations sur ce sujet ici). Si vous êtes enthousiaste à l'idée d'essayer Fusion 360 (qui ne le serait pas ? !), vous pouvez télécharger une version d'essai gratuite sur ce lien.

Technologie industrielle

- Comment gérer et stocker des données de projet avec Fusion 360

- Comment usiner du verre avec presque n'importe quel routeur CNC ?

- Gestion sécurisée des données avec l'extension Fusion 360 Manage

- Comment Fusion 360 prend-il en charge l'ingénierie simultanée ?

- Gaudio transforme la conception des écouteurs intra-auriculaires avec Fusion 360

- Usinage 5 axes avec Fusion 360

- Comment utiliser un montage conçu de manière générative pour usiner avec Fusion 360

- Comment améliorer l'opération de meulage de votre atelier d'usinage

- Comment usiner des bijoux avec l'usinage CNC ?