Comment utiliser un montage conçu de manière générative pour usiner avec Fusion 360

Dans la continuité de mes articles "Comment usiner", j'expliquerai aujourd'hui un processus légèrement différent, comment usiner une pièce à l'aide d'un appareil de conception générative imprimé en 3D. Trouver la meilleure façon de maintenir votre pièce pour l'usinage peut être l'un des aspects les plus délicats du processus. L'utilisation de la conception générative dans Fusion 360 facilite grandement cette tâche. Pour ceux d'entre vous qui ne connaissent pas encore la conception générative (vous êtes vraiment passé à côté, suivez ce lien pour en savoir plus !), il s'agit de mettre en place un obstacle et de préserver la géométrie, afin que le logiciel puisse concevoir la pièce pour vous . L'une des contraintes de fabrication que les utilisateurs peuvent appliquer ne permet que des résultats imprimables en 3D. Dans ce cas, cela a rendu la conception et la fabrication de mon luminaire beaucoup plus rapides, par rapport aux techniques traditionnelles. Si vous voulez voir des images d'usinage pour cela, suivez ce lien.

Appareil de conception générative

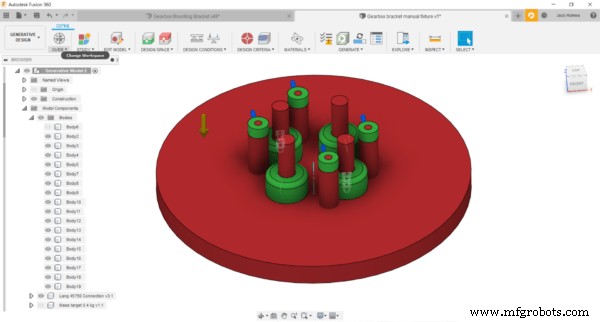

Tout d'abord, j'ai créé le design de mon luminaire pour tenir ma part. Pour cela, j'ai utilisé l'espace de travail Generative Design. J'ai mis en place la géométrie de l'obstacle, les zones où aucun matériau ne serait créé, de sorte que je puisse mettre des boulons par en dessous pour fixer la pièce au montage. De même, j'ai créé une géométrie d'obstacle, de sorte que le luminaire lui-même puisse être attaché à une plaque Lang. Cela signifiait que la fixation pouvait être positionnée avec précision sur la machine, en serrant un seul écrou. Pour les géométries préservées, les zones où le matériau peut être créé, je les ai définies comme autour des trous où le montage se fixerait à la pièce. Il s'agissait de s'assurer que ces trous étaient créés avec suffisamment de matériau autour d'eux pour fonctionner efficacement. J'ai ensuite appliqué les charges nécessaires que le montage devrait supporter pendant le processus d'usinage (j'ai pris ces valeurs d'un projet Autodesk précédent).

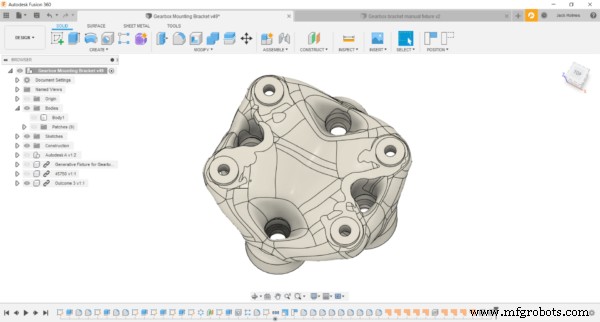

Résultats des luminaires génératifs

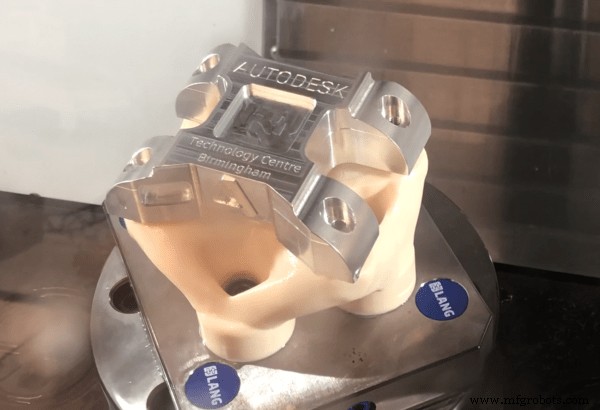

La conception générative produit plusieurs résultats, chacun capable de résister aux charges spécifiées. Cela m'a permis de sélectionner celui qui correspondait le mieux à mes besoins. Je voulais imprimer en 3D mon luminaire à des fins de prototypage rapide. Par conséquent, j'en ai choisi un qui était moins lourd, donc il serait plus facile et moins cher à imprimer. Je pouvais être sûr que Fusion 360 m'offrait un design qui, bien que plus léger, répondrait aux exigences. L'image ci-dessous montre le luminaire que j'ai choisi. Je l'ai ensuite imprimé sur la Stratasys Fortus 380mc au Birmingham Technology Centre. Le matériau que j'ai choisi était un polymère ASA (acrylonitrile styrène acrylate), avec chaque couche de 0,33 mm de haut. Le temps d'impression global était d'environ 7 heures par appareil. Pas mal du tout compte tenu du temps qu'il faut normalement pour produire des luminaires avec des méthodes de fabrication traditionnelles !

Configurations

Un autre avantage de l'utilisation d'un montage conçu de manière générative était que je pouvais faire la plupart de l'usinage en une seule configuration, même si j'avais programmé plusieurs opérations 3+2. Cependant, j'avais encore besoin de percer des trous sur un côté du bloc d'aluminium, pour le fixer au luminaire. Par conséquent, pour cela, j'ai utilisé un étau Lang. Cet outil m'a permis de maintenir le matériau avec seulement 3 mm de serrage et de le replacer dans une tolérance de 5 microns. Cela rend le processus extrêmement fiable et reproductible. Pour la deuxième configuration, j'ai ensuite utilisé mon appareil conçu de manière générative et j'ai exécuté les parcours d'outil restants uniquement avec cela comme mécanisme de maintien.

Ebauche

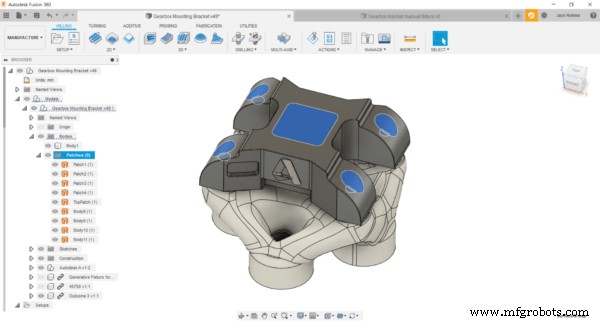

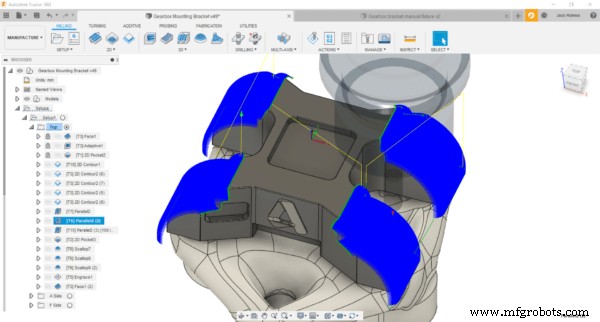

J'ai utilisé la stratégie 3D Adaptive Clearing pour dégrossir la plupart des matériaux. Cela m'a permis d'utiliser toute la longueur de coupe de ma fraise en bout de 12 mm, tout en maintenant une charge d'outil et un angle d'engagement constants. C'est beaucoup mieux pour la durée de vie de l'outil et efface le matériau beaucoup plus rapidement que l'ébauche traditionnelle. Un autre aspect qui mérite d'être mentionné est que j'ai dû créer des patchs sur certaines zones du modèle dans lesquelles je ne voulais pas que l'outil entre pendant le processus d'ébauche. C'est un avantage majeur d'utiliser un système CADCAM intégré, car je pourrais rapidement les ajouter pour simplifier ma programmation. Vous pouvez voir ces correctifs en cours d'utilisation dans l'image ci-dessous.

Finition

J'ai utilisé plusieurs stratégies pour terminer cette partie, car elle comportait de nombreuses fonctionnalités différentes. L'une des principales zones nécessitant une finition détaillée était les "pieds" de la pièce. Pour ceux-ci, j'ai utilisé un parcours d'outil parallèle, avec un nez sphérique de 8 mm et un pas de 0,1 mm. Cela a donné une excellente finition de surface sans avoir besoin de polissage manuel.

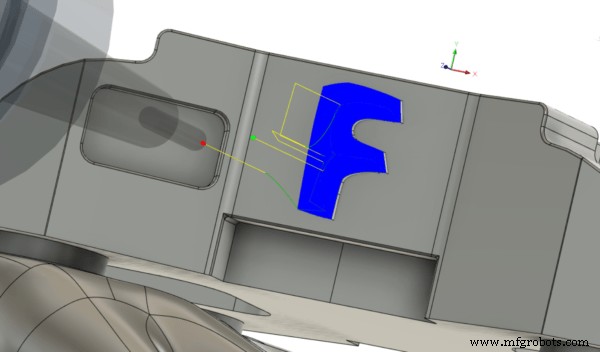

Pour les symboles A et F, j'ai utilisé Scallop avec un nez sphérique de 3 mm. Même si ceux-ci étaient situés sur le côté de la pièce, je pouvais facilement les programmer à l'aide de l'orientation de l'outil. Cette option facilite la création de 3 + 2 parcours d'outils dans Fusion 360. Je n'avais qu'à activer la case à cocher Orientation de l'outil, choisir mon axe Z directement sur la CAO et tout était prêt. Comme nous avons un tourillon sur le Haas VF2 sur lequel j'ai usiné cette pièce, la réalisation de cette opération et d'autres opérations 3 + 2 était très simple. Si vous voulez en savoir plus sur l'orientation des outils, vous pouvez lire cet article.

Conclusion

Le temps d'usinage global pour cette pièce était d'environ 2 heures, mais l'ensemble du processus, qui aurait pris beaucoup plus de temps, a été accéléré grâce à la possibilité d'utiliser un dispositif de conception générative qui pouvait être imprimé rapidement en interne. La CFAO intégrée à Fusion 360 a rendu l'ensemble du flux de travail de conception et de fabrication rapide et transparent, car il m'était facile de basculer entre les espaces de travail Génératif, Conception et Fabrication à chaque étape. Si vous voulez essayer, mais que vous n'avez pas encore essayé le logiciel, vous pouvez télécharger un essai gratuit sur ce lien.

Technologie industrielle

- Comment gérer et stocker des données de projet avec Fusion 360

- Comment utiliser une machine de découpe laser ?

- Comment utiliser une fraise à compression avec votre routeur CNC ?

- Comment usiner du verre avec presque n'importe quel routeur CNC ?

- Comment Fusion 360 prend-il en charge l'ingénierie simultanée ?

- Gaudio transforme la conception des écouteurs intra-auriculaires avec Fusion 360

- Usinage 5 axes avec Fusion 360

- Comment utiliser les surfaces pour usiner des géométries complexes

- Comment rationaliser le suivi des stocks avec un logiciel GMAO