Qu'est-ce que le taillage d'engrenages ? Différents types de processus de taillage d'engrenages ?

Bonjour, J'espère que vous allez bien. Dans cet article, nous discuterons de quels sont les différents types de processus de taillage d'engrenages ? en détail. Nous verrons d'abord l'Introduction, un peu d'histoire, puis nous étudierons tous les différents types de processus de taillage d'engrenages.

Commençons d'abord par l'introduction,

Introduction à la découpe d'engrenage :

Un engrenage est un élément essentiel d'une machine. C'est un élément rigide dur dont le seul but est de transmettre la puissance ou le mouvement ou les deux d'un arbre de la machine à l'autre.

Il s'agit d'une roue vierge ronde avec un nombre dénombrable de dents le long de sa périphérie. Les engrenages sont soumis à des conditions de service difficiles. Il est important de concevoir un engrenage aussi robuste, fiable, hautement efficace et économique pour répondre aux demandes étendues dans les domaines de la machinerie.

Les détails dans la conception des engrenages rendent leur fabrication spéciale. La fabrication d'engrenages est un travail exclusivement précis. Les conceptions d'engrenages sont restées standard au fil des siècles à travers le monde.

La taille des engrenages est effectuée sur des machines spéciales qui sont uniquement conçues pour tailler des engrenages et rien d'autre. Au fil des ans, il existe une fraiseuse qui n'est toujours pas dépassée et qui peut effectuer des opérations polyvalentes autres que la coupe d'engrenages, mais qui ne convient pas à la production d'engrenages à grande échelle.

Historique de la découpe d'engrenage :

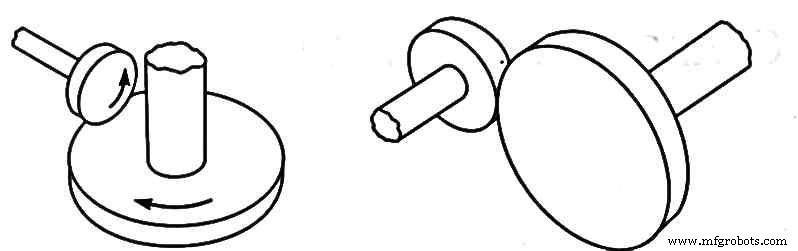

Dans les temps anciens, des sortes de roues vierges rondes étaient utilisées pour transmettre le mouvement et la puissance. Les roues à friction avaient une conception simple comme le montre la fig. 1.0.

Les roues étaient de simples disques ronds fixés aux extrémités de chaque arbre. La transmission de puissance était obtenue en faisant rouler la face d'un arbre sur la face de l'autre.

Les pièces d'accouplement tournaient l'une l'autre par le frottement produit entre elles. Plus tard, comme une invention en 1897, Herman Pfuater a inventé la machine qui peut tailler des engrenages qui conduisent une fondation à des roues dentées appelées à être des engrenages.

La technique de taille d'engrenage est pratiquée depuis lors jusqu'à maintenant.

Méthodes de fabrication des engrenages :

Dans la génération de l'automatisation, les engrenages sont fabriqués selon trois méthodes principales.

- Diffusion

- Formation

- Enlèvement de métal

1. Diffusions :

Les engrenages peuvent être produits par divers procédés de coulée; le procédé le plus courant et le plus économique est le moulage au sable. Des engrenages de grande taille et des modules peuvent être fabriqués à faible coût.

Ces engrenages sont généralement rugueux et imprécis, tout comme leurs applications où le bruit de fonctionnement et la précision du mouvement sont tolérés. Le moulage au sable convient aux pièces uniques ou aux petites séries. Les engrenages fabriqués par moulage à la cire perdue ont un degré plus élevé de précision dimensionnelle avec une bonne finition de surface.

Ceux-ci peuvent être fabriqués en utilisant des matériaux solides pour résister à des charges importantes par rapport aux engrenages fabriqués par moulage au sable.

Le moulage par injection produit également des engrenages en thermoplastique qui peuvent être utilisés pour de faibles charges avec une précision et un mouvement accrus.

Le moulage en coquille est également utilisé parfois pour produire de petits engrenages car c'est le moins cher. Cependant, le moulage ne répond pas aux exigences de la production en série d'engrenages.

La 2ème méthode est le processus de formation,

2. Formation :

La fabrication d'engrenages par la méthode de formage met en œuvre le processus de profilage, d'extrusion et d'étirage à froid.

2.1 Profilage :

Dans ce processus, une ébauche d'engrenage est montée sur un arbre et est forcée de rouler contre des matrices de laminage. Plusieurs nombres de tours sont donnés. Ce pressage de matrice sur la roue ébauche rend le solide à la roue dentée.

Les engrenages fabriqués par ce processus ont une plus grande résistance et une excellente précision. Le profilage est effectué à chaud et à froid selon l'application.

Les engrenages produits par ce procédé ne nécessitent aucune opération de finition. Cette méthode permet également d'économiser beaucoup de matière mais les machines utilisées pour cette méthode de fabrication des engrenages sont très coûteuses.

L'avantage notable de cette méthode est que l'engrenage devient plus résistant à la fois en tension et en compression en raison de la déformation plastique produite dans la roue et les dents pendant le processus de roulement.

2.2 Extrusion et étirage à froid :

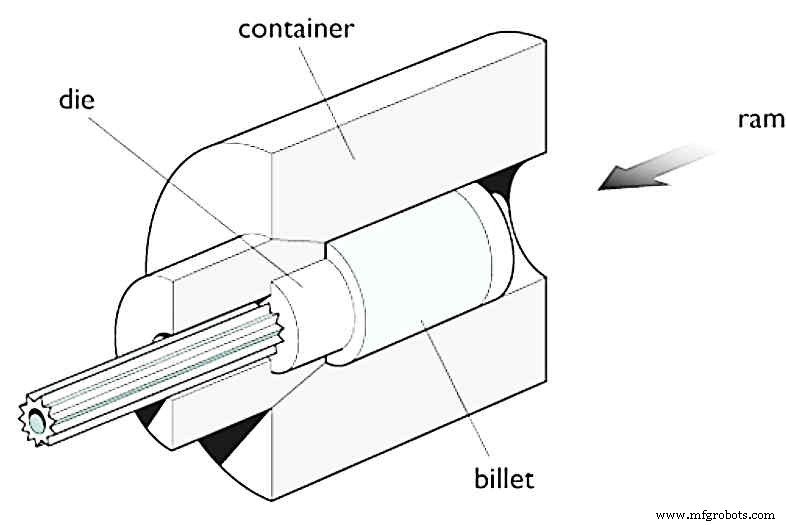

L'extrusion est la meilleure méthode pour fabriquer de minuscules engrenages de dimensions précises.

Dans cette méthode de fabrication, une tige est étirée à froid à travers une matrice de formage pour créer des engrenages sur toute la surface de la tige sur toute sa longueur, comme illustré à la fig. 1.1. Ensuite, des longueurs plus petites sont coupées de la longueur découpée de la barre.

Chaque petite longueur est égale à l'épaisseur de l'engrenage requis. Seul le meulage de finition est nécessaire pour terminer le travail. Auparavant, les alliages d'aluminium, de laiton, de bronze et de magnésium étaient extrudés.

Mais maintenant, des barres d'acier jusqu'à 60 mm de diamètre. sont extrudés dans le commerce de fabrication. Les engrenages produits par cette méthode sont le plus souvent utilisés dans les montres, les horloges, les imprimantes, les machines à écrire, etc.

3. Enlèvement de métal :

Comme son nom l'indique, dans cette méthode, les roues vierges sont usinées pour enlever le métal de la pièce afin de produire une dent d'engrenage le long de sa périphérie.

Dans le cadre de cette méthode de coupe des engrenages, les principales méthodes sont :

- Méthode de profilage ou de coupe de forme.

- Méthode de génération.

3.1 Taillage d'engrenages par profilage ou méthode de découpe de forme :

Dans cette méthode, un cutter est utilisé pour enlever le métal de la roue vierge. Dans de nombreux cas, la fraise a la même épaisseur, d'espace entre chaque dent de l'engrenage. Pour fonctionner, un outil de coupe à point unique est utilisé pour la raboteuse et la machine à façonner.

Alors que dans une fraiseuse, un outil rond à plusieurs dents est utilisé pour profiler les engrenages sur la pièce. Cette méthode nécessite une fraise spéciale pour chaque profil d'engrenage différent à fabriquer et n'est pas adaptée aux productions à grand volume.

Diverses méthodes pour couper les engrenages selon cette méthode sont répertoriées :

- Découpe d'engrenages sur une fraiseuse avec une fraise à disque formée ou une fraise en bout.

- Découpe d'engrenages sur une toupie ou une raboteuse avec un seul outil de forme à point.

- Taillage d'engrenages sur une machine à brocher.

- Découpe d'engrenages avec des lames d'outils de forme par processus de vitesse de cisaillement.

3.1.1 Taillage d'engrenages sur une fraiseuse avec une fraise à disque formée :

L'engrenage droit peut être facilement fabriqué sur une fraiseuse universelle. Dans ce principe de taillage d'engrenages, la roue ébauche pleine est montée sur le mandrin relié à la tête diviseuse. La fraise est montée sur l'arbre.

L'axe de la fraise est toujours perpendiculaire à l'axe de l'ébauche d'engrenage comme indiqué sur la fig 1.2. Ensuite, l'axe vertical de la roue vierge est correctement adapté à l'axe horizontal de la fraise.

La table est ensuite déplacée vers le haut à l'aide d'une manivelle de mouvement vertical jusqu'à ce que le nez de la fraise touche juste la périphérie de la roue vierge de l'engrenage. Les mouvements d'indexation sont précalculés et déterminés en conséquence.

Ensuite, le genou est levé à la hauteur requise, c'est-à-dire égale à la profondeur des dents, et le zéro vertical est défini. Simultanément, la puissance est donnée à la fraise.

En un seul passage, une dent est terminée et la table est ramenée à sa position de départ. Ce mouvement vertical peut être moindre si l'engrenage doit être coupé en deux passages ou plus. L'ébauche d'engrenage est ensuite indexée pour la dent suivante.

Le même cycle d'opérations est répété jusqu'à ce que le nombre de dents requis soit coupé le long de la périphérie de la roue dentée brute.

Pour la fabrication d'engrenages hélicoïdaux ou de vis sans fin sur une fraiseuse universelle, un accessoire de fraisage en spirale est utilisé.

L'angle d'hélice est obtenu par l'utilisation de l'accessoire afin d'incliner la fraise et la roue ébaucheuse dentée l'une par rapport à l'autre. Lors de la coupe d'engrenages hélicoïdaux, un jeu de deux fraises est utilisé.

L'un pour l'ébauche et l'autre pour la finition. Ces engrenages sont également coupés par la même séquence d'opérations décrites ci-dessus.

Pour fabriquer des pignons à grand pas, les fraises à queue sont employées à la place des fraises à disque. La fraise en bout est monté sur la broche de la fraiseuse par l'intermédiaire d'un mandrin.

La fabrication d'engrenages sur une fraiseuse est l'une des méthodes les plus simples et les plus économiques. Les engrenages de type droit, conique et hélicoïdal, ainsi que les crémaillères peuvent être fabriqués par la méthode de fraisage des engrenages.

La qualité des engrenages produits ne peut pas être considérée comme précise puisque le mouvement d'indexation n'est pas précis.

3.1.2 Découpe d'engrenages sur une machine à façonner ou à raboter avec un outil de forme à point unique.

Les engrenages peuvent également être fabriqués sur des machines de façonnage, de rabotage ou de mortaisage. Dans cette méthode de fabrication, un seul outil de forme ponctuelle est utilisé pour graver les dents sur la roue vierge, comme illustré à la figure 1.3.

Dans toutes ces machines, l'ébauche d'engrenage est montée sur un mandrin situé entre la poupée mobile et la tête de division. La tête de division de la fraiseuse peut être directement boulonnée sur la table de ces machines. Dans les petites productions, l'ébauche d'engrenage est directement montée dans le mandrin comme indiqué sur la fig. 1.4.

L'outil est solidement monté sur la tête de l'outil. Dans chacune de ces machines, la taille des engrenages est obtenue soit en faisant aller et venir l'outil contre la pièce à usiner, soit en faisant aller et venir la roue brute dentée devant l'outil de coupe à point unique.

Dans le cas des machines de façonnage et d'encochage, la roue d'ébauche d'engrenage reste fixe dans le mandrin et dans le montage respectivement, tandis que l'outil de coupe à point unique effectue un mouvement de va-et-vient devant la pièce à usiner. L'outil est fixé au vérin de la machine dans les deux cas comme indiqué sur la fig. 1.4.

Dans le cas de la raboteuse, l'outil de coupe à pointe unique reste statique tandis que la table tenant la roue ébauche effectue un mouvement de va-et-vient devant l'outil. La profondeur des dents est ajustée par le mouvement de la tête de l'outil le long de l'axe vertical. Après avoir taillé chaque dent, la roue est mise en rotation dans un sens par indexation.

Ainsi, la nouvelle dent est taillée en répétant les opérations de va-et-vient de l'outil ou de la meule brute. Cette séquence est répétée jusqu'à ce que le nombre de dents requis soit fabriqué le long de la périphérie de la meule brute.

Cette méthode de taille d'engrenage est rentable et économique, mais le principal inconvénient est que la méthode n'est pas adaptée à la production à grande échelle en raison de ses actions de coupe lentes. Par conséquent, cette méthode n'est pas largement utilisée pour la fabrication d'engrenages.

Comparaison de la coupe d'engrenages sur les machines de façonnage, de rabotage et de mortaisage :

| Machine de mise en forme | Machine à raboter | Machine à sous |

| La roue vierge de l'engrenage reste immobile | L'outil reste immobile | La roue vierge de l'engrenage reste immobile |

| L'outil effectue un mouvement alternatif au-delà de la roue vierge | La meule vierge va et vient devant l'outil | L'outil va et vient au-delà de la roue vierge |

| La meule brute est montée dans le mandrin | La meule brute est serrée sur la table de travail | La meule brute est serrée dans un montage |

| Moins de profondeur de coupe | Profondeur de coupe plus élevée | Moins de profondeur de coupe |

3.1.3 Taillage d'engrenages sur une machine à brocher avec une fraise formée :

Le brochage est une opération d'usinage réalisée sur des machines à brocher. L'outil utilisé pour l'opération de brochage est appelé "broche". Il s'agit d'un processus très rapide, ici, la broche d'une épaisseur de l'engrenage est poussée ou tirée au-delà de la surface intérieure ou extérieure de la pièce comme indiqué sur la fig. 1.5.

Ce processus a la capacité de produire des engrenages en une seule passe, qu'elle soit interne ou externe. Cette méthode est économique et rapide avec un excellent état de surface.

La seule limite de cette méthode est qu'elle ne peut pas être adoptée pour des productions à petite échelle en raison de son outillage coûteux.

3.1.4 Taillage d'engrenages avec des lames d'outils de forme par processus de vitesse de cisaillement :

Comme le titre de la méthode l'indique, il s'agit d'un processus rapide. Le taillage de toutes les dents en une seule passe ou en deux à trois passes rend cette méthode exclusivement rapide.

Cette méthode est similaire à la technique de brochage, mais ici, au lieu d'un seul outil de coupe pointu, plusieurs outils de coupe sont disposés radialement en fonction du nombre de dents à tailler à la périphérie de l'ébauche.

Le processus produit des engrenages sur les surfaces internes et externes. Pour tailler des engrenages extérieurs, l'outil radial est monté autour d'une tête creuse. Pour chaque course, l'outil est alimenté avec une profondeur de coupe incrémentale.

Un dégagement est fourni le long de chaque course de retardement de l'outil. Cette méthode peut être adoptée pour couper des engrenages cylindriques internes et externes, des cannelures, des dents d'embrayage et des engrenages spéciaux en grande quantité.

Comparaison du taillage d'engrenages par procédé de brochage et procédé de vitesse de cisaillement :

| Méthode de brochage | Méthode de la vitesse de cisaillement |

| Un seul outil à point unique est utilisé | Plusieurs outils de mêmes dimensions sont utilisés |

| L'outil Broach est utilisé | L'outil de forme radiale est utilisé |

| Une dent est taillée pour un passage | Toutes les dents sont taillées en un seul passage |

| Processus rapide | Processus plus rapide |

| Coût relativement faible | Outillage relativement coûteux |

3.2 Génération d'engrenages :

Dans cette ère automatisée, le plus grand nombre d'engrenages est fabriqué par le «processus de génération d'engrenages». Les processus de base et importants de génération d'engrenages sont :

- Découpe d'engrenages par processus de façonnage.

- Découpe d'engrenages par processus de planification de crémaillère

- Le processus de taillage d'engrenages.

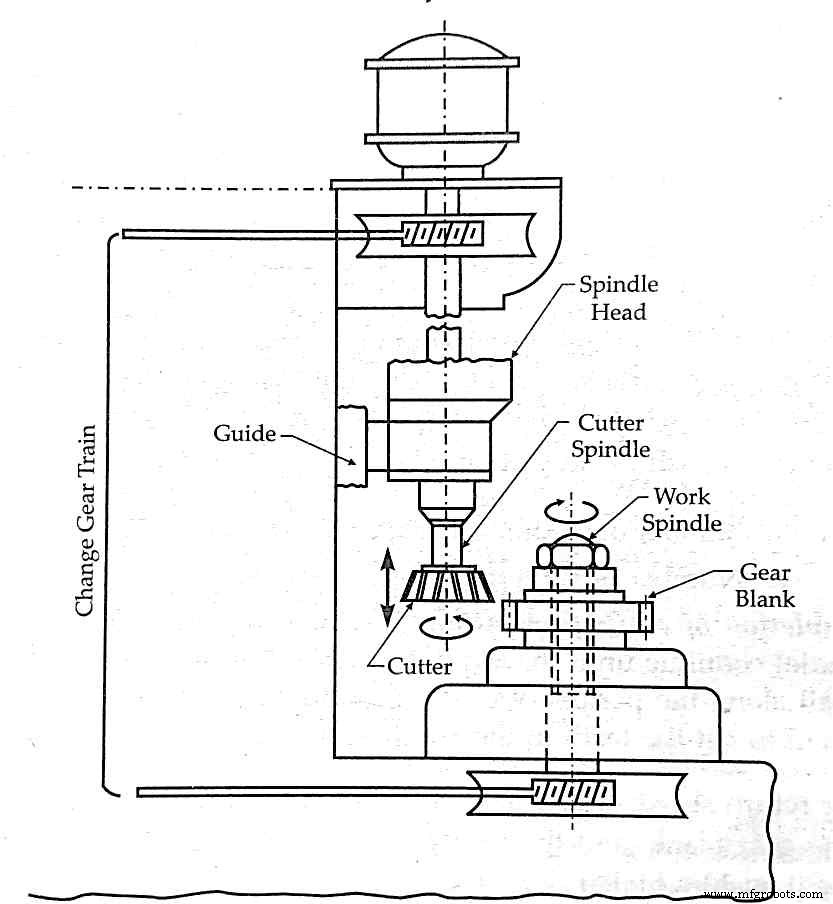

3.2.1. Taillage d'engrenages par procédé Shaper :

L'opération de mise en forme d'engrenage peut être effectuée selon deux méthodes différentes. L'une est la méthode de la "coupe rotative à engrenages" et l'autre est la méthode de la "coupe à crémaillère". Le principe de base du taillage d'engrenages est le même pour les deux procédés.

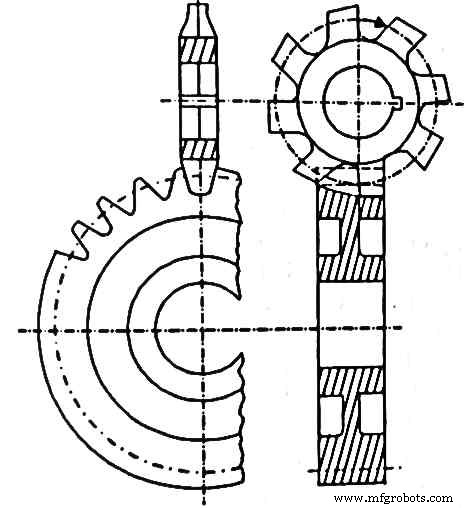

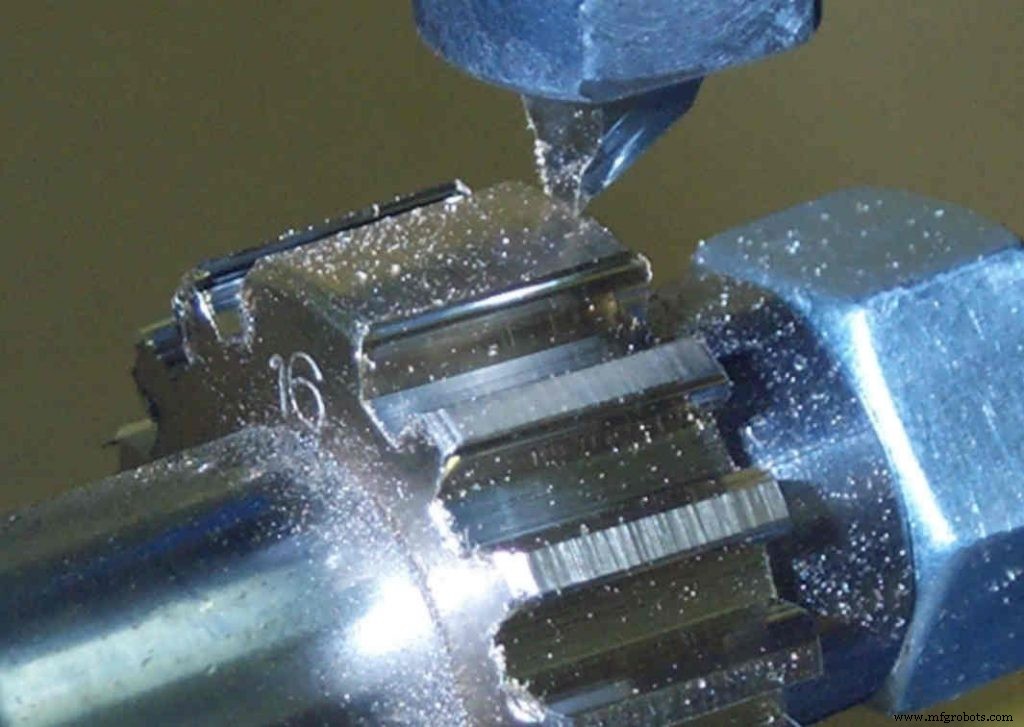

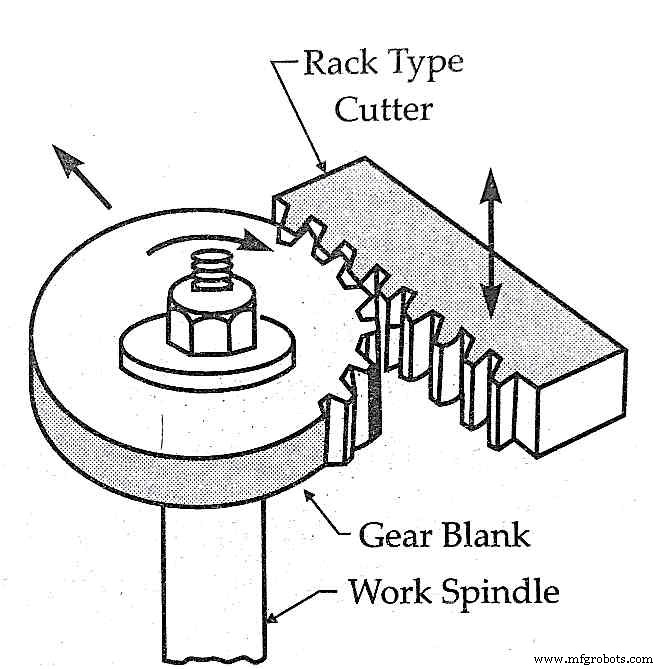

Dans ce processus, l'ébauche d'engrenage est boulonnée sur l'arbre de la broche tandis que la fraise est montée sur un arbre tronqué. L'arbre de cette machine a deux axes de mouvement. Un mouvement vertical ou alternatif et le second est rotatif.

Ici, une fraise en forme de pignon est utilisée pour tracer le métal de la roue vierge. La fraise est conçue avec un dégagement sur la face et les côtés de la dent.

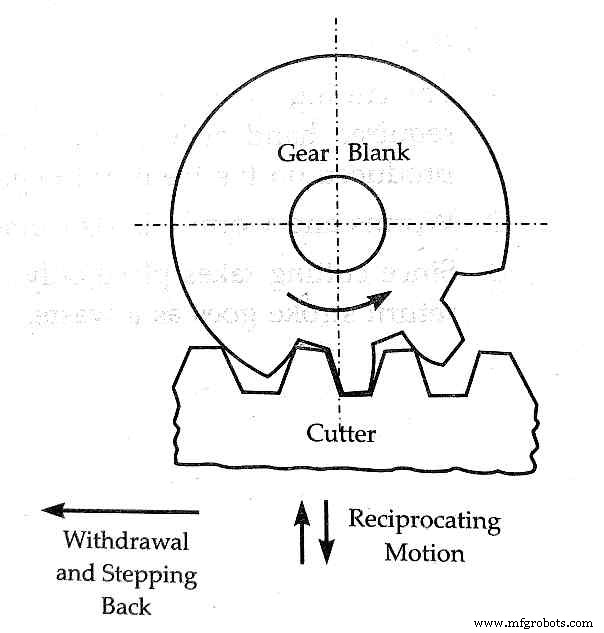

Pour tailler la dent, la fraise effectue un mouvement de va-et-vient le long de l'axe vertical en contact avec la roue ébauche, ainsi le métal de la roue ébauche est retiré. Le mouvement linéaire vers le bas de la fraise dans lequel le métal est coupé est appelé mouvement de coupe et le mouvement linéaire vers le haut de la fraise pour retirer celle-ci est appelé le coup de retour .

Aucun métal n'est enlevé dans les coups de retour. A chaque coupe, une vitesse de rotation relative est donnée à la fraise et à la meule brute. La lente rotation relative entre eux est appelée flux d'indexation .

Les trains d'engrenages connectés entre l'arbre de l'arbre et l'arbre de la broche font tourner lentement la fraise et la roue vierge dans des directions opposées pour réaliser le mouvement d'indexation comme illustré sur la fig 1.6.

L'indexation et l'action alternative de la fraise se poursuivent jusqu'à ce que le nombre de dents requis soit taillé sur la meule brute.

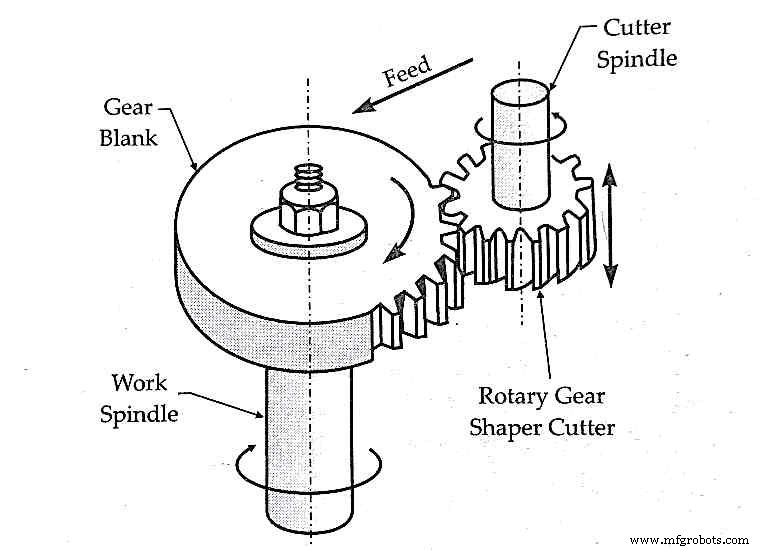

Dans le cas d'un couteau rotatif à engrenages , la fraise utilisée pour décorer les engrenages le long de la périphérie de la roue brute est un pignon rotatif comme illustré à la fig.1.7.

La dent sur la fraise est du même nombre à tailler sur la meule brute. Cette méthode est largement utilisée pour générer des engrenages en raison de son rendement plus élevé et de sa capacité à couper tous les types d'engrenages à l'exception des vis sans fin et des roues à vis sans fin.

La découpe de la fraise rotative peut également être adaptée pour la découpe des engrenages intérieurs avec le même principe de fonctionnement. Les machines à façonner les engrenages rotatifs sont largement disponibles dans les types d'axes verticaux et horizontaux.

Habituellement, les machines à découper les engrenages rotatifs horizontaux ont deux arbres puissants. Chacun va et vient l'un vers l'autre.

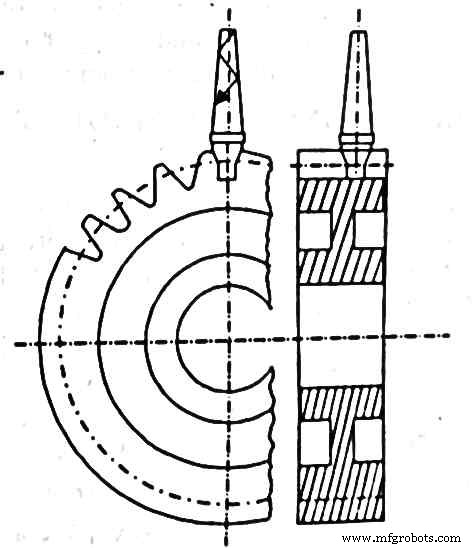

Dans le couteau de façonnage d'engrenages à crémaillère méthode, une fraise à crémaillère est utilisée pour enlever le métal de la roue ébauche et faire des dents. Le principe de fonctionnement est le même que le principe de base de la fraise à engrenages.

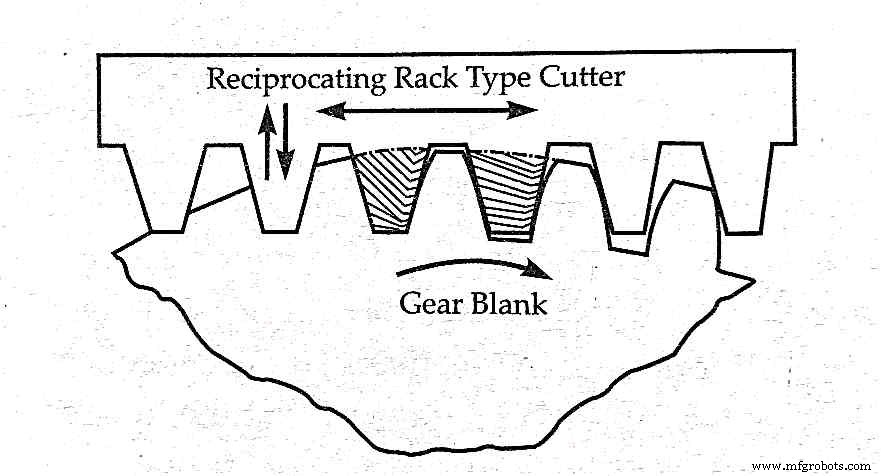

Il s'agit de la rotation de la roue vierge dentée tandis que la fraise à crémaillère effectue un mouvement de va-et-vient le long de l'axe vertical, comme illustré à la fig. 1.8.

La plus grande limitation de cette méthode de génération d'engrenages à crémaillère est que l'usinage doit être interrompu à chaque fois sur toute la longueur de la crémaillère, c'est-à-dire que toutes les dents de la fraise sont utilisées pour réinitialiser la position à la première dent de la fraise. Bien que le plus grand avantage soit cela, n'importe quel engrenage de n'importe quel nombre de dents peut être fabriqué.

3.2.2 Taillage d'engrenages par processus de rabotage en crémaillère :

Ce procédé est principalement utilisé pour fabriquer des engrenages à dents en développante. Les engrenages droits et hélicoïdaux sont les types d'engrenages qui peuvent être fabriqués par cette méthode.

Les engrenages par ce procédé peuvent être réalisés sur deux machines différentes; Sunderland et le Maag. Les deux machines fonctionnent sur le même principe de coupe alors que la construction diffère.

Dans le processus de planification de la crémaillère, la roue brute est boulonnée sur la broche de l'axe horizontal, tandis que la fraise à crémaillère est boulonnée sur l'arbre. Pour tailler des dents à développante sur la meule vierge, la meule vierge est maintenue statique pendant que la fraise effectue un mouvement alternatif vers l'avant et vers l'arrière.

La fraise trace deux dents complètes et deux dents partielles comme illustré à la fig1.9. et 1.10.

Une petite quantité de métal est enlevée à chaque coup avant et arrière. Ce type de traçage incorrect des dents génère des dents à profil en développante. L'ébauche d'engrenage est alors progressivement acheminée vers la fraise à crémaillère, ce mouvement fait pénétrer les dents de la fraise dans la périphérie de la roue ébauche.

Au fur et à mesure qu'elles pénètrent dans l'ébauche, une avance rotative lente ou l'avance d'indexation est donnée à la roue de l'ébauche, cela se traduit par la génération de dents. Le principe de la génération des dents à profil en développante est tel qu'illustré à la fig. 1.9.

La même séquence d'opérations est répétée jusqu'à ce que le nombre de dents requis soit réalisé sur la périphérie de la meule brute.

3.2.3 Taillage d'engrenages dans le procédé Sunderland :

Ce processus porte le nom de son inventeur "Sunderland". Le processus fonctionne sur le même principe décrit ci-dessus, le processus de planification de rack. De plus, ici, dans ce processus, la fraise se déplace également avec l'ébauche d'engrenage, puis se retire soudainement et recule d'une quantité égale à une distance de pas.

Ce mouvement se produit une fois que la profondeur requise de la dent est atteinte. Un agencement d'un train d'engrenages est réalisé pour synchroniser le mouvement de la fraise et la rotation de l'ébauche.

Une fois que la fraise est revenue dans sa position, le même mouvement alternatif est répété suivi de l'indexation de l'ébauche et du mouvement de l'outil avec un retrait brusque.

Le principe schématique de fonctionnement du processus de Sunderland est illustré à la figure 1.10. et 1.11.

Dans cette méthode de génération d'engrenages, l'opérateur est libre d'ajuster la vitesse alternative de la fraise en fonction du matériau.

3.2.4 Taillage d'engrenages dans le procédé Maag :

Dans ce procédé, la meule brute est montée sur la table de travail avec son axe vertical tandis que la fraise à crémaillère est montée sur une glissière. Le coulisseau est libre d'effectuer des mouvements alternatifs le long de son axe.

Le procédé Maag fonctionne également sur le principe du plan de crémaillère. De plus, la fraise peut être réglée sur n'importe quelle inclinaison dans le plan vertical, ainsi la fraise peut couper des engrenages dans n'importe quelle direction souhaitée. Une image industrielle est montrée dans la fig 1.12.

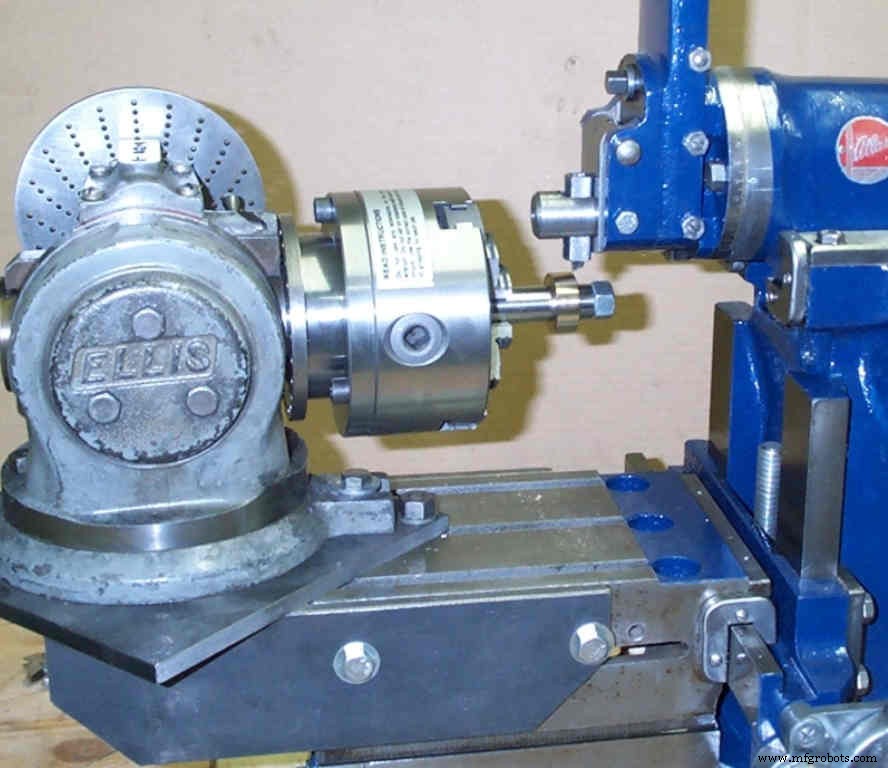

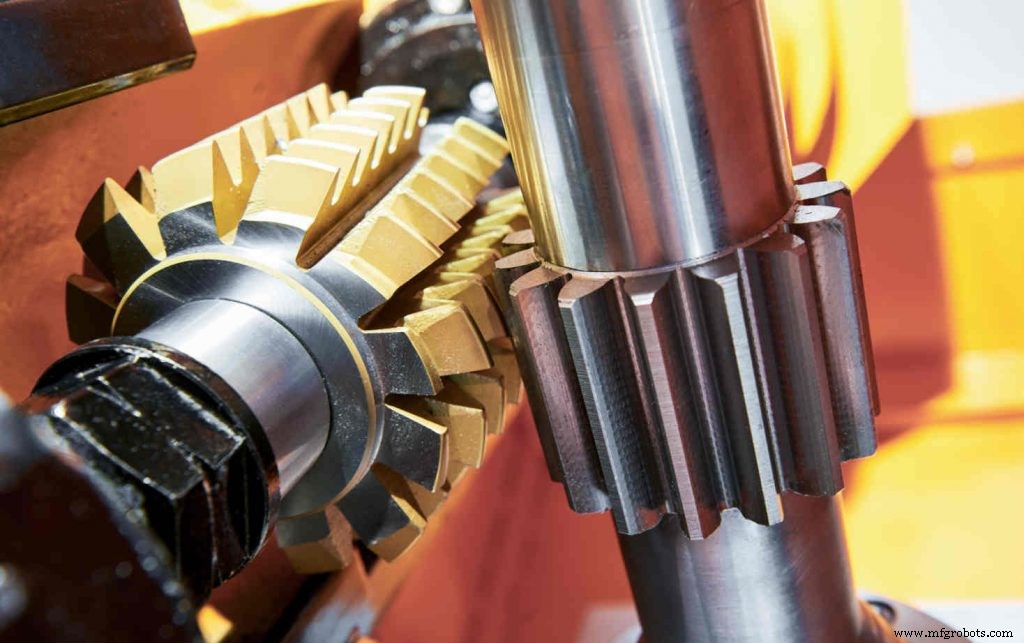

3.3.1 Processus de taillage d'engrenages ou taillage d'engrenages sur une machine de taillage :

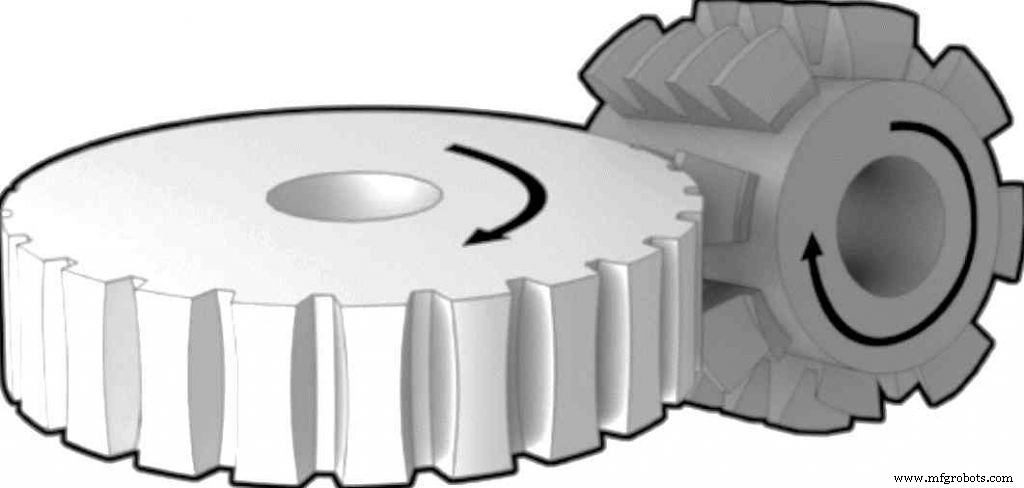

Dans ce processus, la roue vierge de l'engrenage est tournée contre une fraise roulante appelée table de cuisson . Une table de cuisson est un outil qui ressemble à une vis sans fin mais qui porte plusieurs flûtes droites taillées tout autour.

La table de cuisson est montée sur l'arbre tandis que la roue vierge est montée sur la broche. La broche a la liberté de se déplacer dans le sens vertical ainsi que de tourner autour de son axe central, comme illustré à la figure 1.13.

Ce processus est principalement utilisé pour produire des engrenages à développante de tous types. Dans cette opération, la table de cuisson reçoit une vitesse de rotation appropriée. Simultanément, l'ébauche est également amenée à tourner autour de son axe par un agencement de train d'engrenages.

Les dents de coupe de la table de cuisson tracent le métal de l'ébauche. Des dents de profondeur uniforme sont coupées pour chaque rotation complète de l'ébauche. Une fois que l'ébauche a terminé sa rotation, la profondeur des dents est augmentée et le taillage est répété.

Cette séquence d'opérations est répétée jusqu'à ce que la profondeur de coupe souhaitée soit atteinte. L'ébauche est également déplacée de haut en bas pour produire des coupes de profondeur uniforme avec l'épaisseur de la meule.

Une image industrielle du taillage d'engrenages est illustrée à la fig. 1.14.

Ce procédé permet de produire des engrenages sur plusieurs roues brutes en même temps en montant toutes les roues les unes sur les autres.

Le taillage est opéré en continu sur le jeu de roues brutes jusqu'à ce que les engrenages soient réalisés sur toutes les roues. Pour couper des engrenages hélicoïdaux, l'arbre de broche de la roue vierge est incliné à un angle approprié.

La méthode de taillage d'engrenages est largement utilisée dans le monde en raison de sa capacité à produire un grand nombre d'engrenages de tout type en moins de temps. La seule limitation du taillage d'engrenages est qu'il ne peut pas produire d'engrenages internes.

Pourquoi le processus de taillage d'engrenages est-il largement utilisé ?

- Cette méthode est économique par rapport à d'autres processus de génération.

- Il s'agit d'un processus plus rapide et continu.

- Tous les types d'engrenages peuvent être produits.

- Des dimensions précises sont atteintes.

- Plusieurs ébauches peuvent être usinées en même temps en les montant toutes les unes sur les autres.

- N'importe quel nombre de dents peut être coupé en utilisant la même table de cuisson.

Les engrenages produits par tous les processus de coulée, de formage, de coupe et de génération sont envoyés pour le rasage, le brunissage, le meulage et la finition avant d'être montés dans une machine.

Technologie industrielle

- Qu'est-ce que l'anticrénelage ? 6 types et méthodes différents

- Qu'est-ce que la formation de copeaux ? - Types de copeaux dans l'usinage des métaux

- Types de processus d'usinage

- Quels sont les différents types de cintrage de tubes ?

- Quels sont les différents types d'agents d'entretien ?

- Qu'est-ce que la vitesse de transmission ?

- Quels sont les différents types de soudage ?

- Quels sont les différents types de prototypage ?

- Qu'est-ce que la réduction planétaire ?