Qu'est-ce que le prototypage rapide - Définition, processus, types, techniques

Dans cet article, nous allons discuter du prototypage rapide , Techniques, Technologies impliquées, processus complet et ses applications. Commençons par la définition du Prototypage Rapide.

Qu'est-ce que le Prototypage Rapide ?

Prototypage rapide (RP) est le nom le plus courant donné à une foule de technologies connexes qui sont utilisées pour fabriquer des objets physiques directement à partir de sources de données CAO. Ces méthodes sont uniques en ce sens qu'elles ajoutent et lient des matériaux en couches pour former des objets.

De tels systèmes sont également connus sous les noms de fabrication additive, d'impression tridimensionnelle, de fabrication de forme libre solide (SFF) et de fabrication en couches. Les technologies additives d'aujourd'hui offrent des avantages dans de nombreuses applications par rapport aux méthodes de fabrication soustractives classiques telles que le fraisage ou le tournage.

Les capacités des techniques de Prototypage Rapide peuvent être listées comme indiqué ci-dessous :

- Réduire considérablement le temps de développement des produits grâce à la création rapide de modèles 3D

- Améliorer la communication (visualisation) au sein des équipes de conception multidisciplinaires.

- Résoudre les problèmes de flexibilité accrue et de petites tailles de lots, tout en restant compétitif (fabrication rapide).

Processus de prototypage rapide

Le processus de base

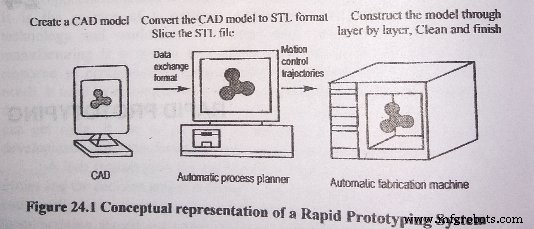

Bien qu'il existe plusieurs techniques de prototypage rapide, toutes utilisent le même processus de base en cinq étapes. La figure ci-dessous montre la représentation conceptuelle d'une technique RP. Les étapes sont répertoriées ci-dessous :

- Créer un modèle CAO de la conception.

- Convertir le modèle CAO au format STL

- Découpez le fichier STL en fines couches transversales

- Construire le modèle couche par couche

- Nettoyer et finir le modèle

1. Créer un modèle CAO de la conception

Dans un premier temps, l'objet à construire est modélisé à l'aide d'un progiciel de Conception Assistée par Ordinateur (CAO). Les modélisateurs solides, tels que pro/ENGINEER, ont tendance à représenter les objets 3D avec plus de précision que les modélisateurs filaires tels qu'AutoCAD, et donneront donc de meilleurs résultats. Le concepteur peut utiliser un fichier CAO préexistant ou souhaiter en créer un expressément à des fins de prototypage. Ce processus est identique pour toutes les techniques de build RP.

2. Convertissez le modèle CAO au format STL :

Les différents packages CAO utilisent un certain nombre d'algorithmes différents pour représenter des objets solides. Pour établir une cohérence dans le format STL (stéréolithographie, la première technique Rap), le format a été adopté comme standard de l'industrie du prototypage rapide. La deuxième étape consiste donc à convertir le fichier CAO au format STL. Ce format représente une surface tridimensionnelle comme un assemblage de triangles plans, "comme les facettes d'un bijou taillé".

Le fichier contient les coordonnées des sommets et la direction de la normale extérieure de chaque triangle. Étant donné que les fichiers STL utilisent des éléments de planificateur, ils ne peuvent pas représenter exactement les surfaces courbes. L'augmentation du nombre de triangles améliore l'approximation, mais au prix d'une plus grande taille de fichier. Les fichiers volumineux et compliqués nécessitent plus de temps pour le prétraitement et la création, de sorte que le concepteur doit trouver un équilibre entre précision et facilité de gestion pour produire un fichier STL utile. Le format de fichier STL étant universel, ce processus est identique pour toutes les techniques de construction RP.

3. Découpez le fichier STL en couches transversales :

Dans une troisième étape, un pré-traitement programme le fichier STL à construire. Plusieurs programmes sont disponibles, et la plupart permettent à l'utilisateur d'ajuster la taille, l'emplacement et l'orientation du modèle. L'orientation de construction est importante pour plusieurs raisons. Premièrement, les propriétés des prototypes rapides varient d'une direction de coordonnées à l'autre.

Par exemple, les prototypes sont généralement plus faibles et moins précis dans la direction z (verticale) dans le plan x-y. De plus, l'orientation de la pièce détermine en partie le temps nécessaire à la construction du modèle. Placer la dimension la plus courte dans la direction z réduit le nombre de couches, raccourcissant ainsi le temps de construction. Le logiciel de prétraitement découpe le modèle STL en plusieurs couches de 0,01 mm à 0,7 mm d'épaisseur, selon la technique de construction.

4. Construisez le modèle couche par couche :

La quatrième étape est la construction proprement dite de la pièce. En utilisant l'une des nombreuses techniques (décrites dans la section suivante), les machines RP construisent une couche à la fois à partir de polymères, de papier ou de métal en poudre. La plupart des machines sont assez autonomes, nécessitant une petite intervention humaine.

5. Nettoyer et finir le modèle :

La dernière étape est le post-traitement. Cela implique de retirer le prototype de la machine et de détacher les supports. Les prototypes peuvent également nécessiter un nettoyage mineur et un traitement de surface. Poncer, sceller et/ou peindre le modèle améliorera son apparence et sa durabilité.

Techniques de prototypage rapide

Diverses techniques de RP sont développées. Ils peuvent être classés en trois catégories principales, selon la forme de la matière première dans le procédé PR :

- Bases liquides

- Solide et

- Basé sur la puissance

1. Technologies de prototypage rapide à base de liquide

Dans cette catégorie, trois méthodes RP seront abordées :

- Stéréolithographie

- Durcissement du sol solide et fabrication par dépôt de gouttelettes.

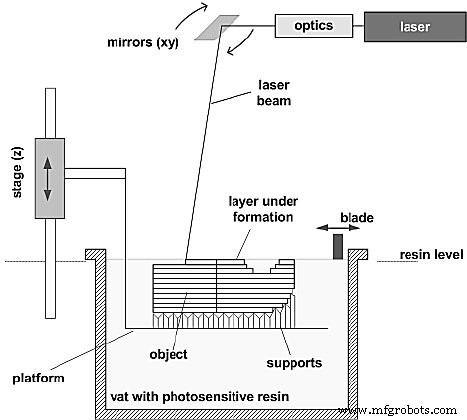

Stéréolithographie

Stéréolithographie est un type de technologie d'impression 3D utilisée pour la création couche par couche de modèles, de prototypes, de motifs et de pièces de production à l'aide de processus photochimiques dans lesquels la lumière provoque la réticulation des monomères et des oligomères chimiques pour former des polymères.

La stéréolithographie (SL) a été commercialisée par 3D system Inc. (Valencia, CA) à la fin de 1987 sur la base d'un procédé breveté développé à l'origine par M. Charles Hull. Puisqu'il s'agissait de la première technique de RP, divers systèmes sont actuellement disponibles dans le commerce pour les industries.

Durcissement au sol solide

Cubital limited a développé ce système RP. Dans ce processus, une couche de résine polymère liquide est durcie par la lumière ultraviolette. Ceci est accompli en exposant la couche d'une manière éclair ou inondée. La limite et la zone d'exposition générées en développant une plaque de masque en verre par dépôt électrostatique de toner noir par broyage pour fournir un support plat pour la couche suivante. Lorsque toutes les couches sont terminées, la pièce prototype est lavée pour éliminer la cire soluble dans l'eau. La résine photopolymère Cubital est complètement durcie lors de la fabrication de chaque couche.

Fabrication par dépôt de gouttelettes

Grâce à cette technologie, les gouttelettes métalliques peuvent être générées de manière flexible et contrôlées avec précision. La fabrication en réseau de composants ou de lingots à base de gouttelettes métalliques contrôlées avec précision gagne en intérêt industriel en raison de la promesse d'une qualité améliorée des composants résultant d'un traitement de solidification rapide et des avantages économiques associés à un composant structurel en une seule opération intégrée.

2. Techniques de prototypage rapide à base solide

Dans cette catégorie, deux méthodes RP seront abordées :

- Fabrication d'objets laminés, et

- Modélisation des dépôts en fusion

Fabrication d'objets laminés

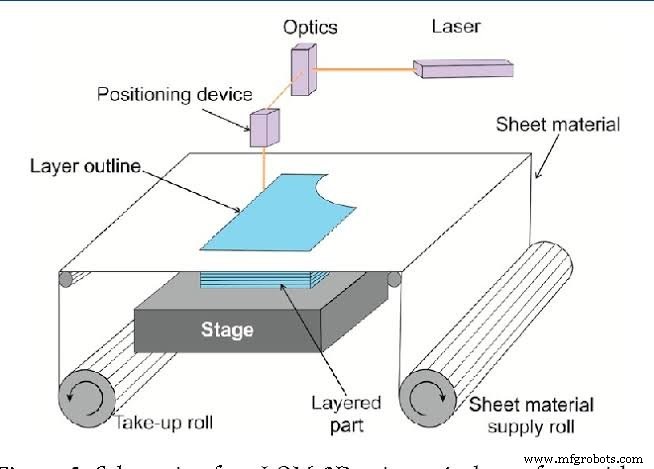

Fabrication d'objets laminés est un processus de fabrication additive moins connu qui consiste à superposer successivement des feuilles de matériau de construction, à les lier par la chaleur et la pression, puis à les découper dans la forme souhaitée avec une lame ou un laser au carbone.

Le processus de fabrication d'objets laminés (LOM) de Helisys, Inc. (Torrance, CA) utilise des matériaux en feuilles solides, le plus souvent du papier de boucherie blanchi pour créer des pièces prototypes. Dans ce processus, la machine LOM positionne automatiquement une fine feuille de matériau d'un rouleau sur une plate-forme élévatrice.

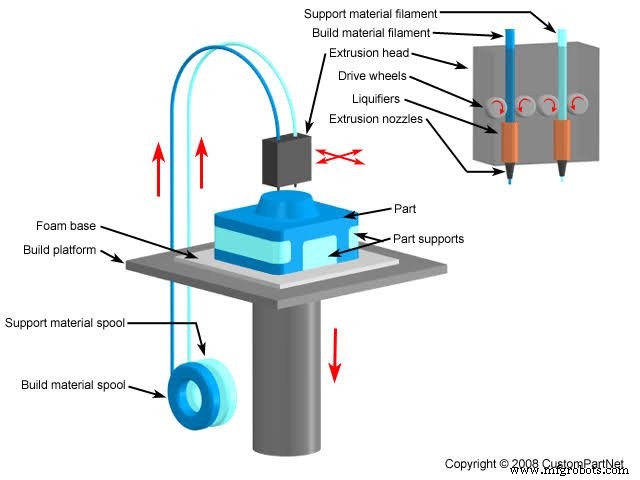

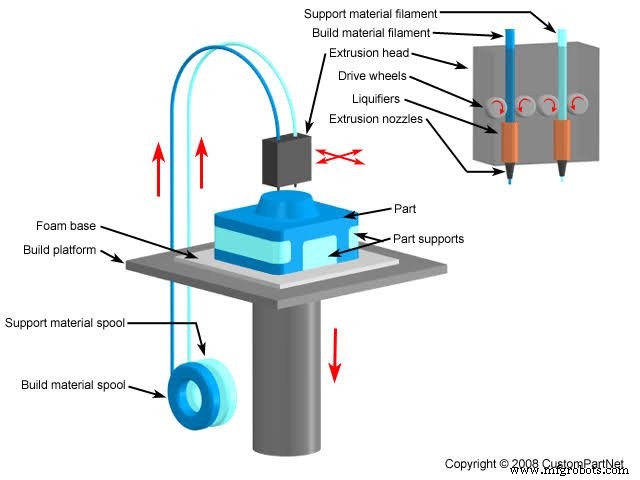

Modélisation des dépôts en fusion

Modélisation des dépôts en fusion (FDM) est une technologie qui utilise la méthode d'extrusion par fusion pour déposer des filaments de plastiques thermiques selon un motif spécifique. FDM, comme 3DP, a une tête d'impression qui peut se déplacer le long des axes X et Y au-dessus d'une plate-forme de construction.

La modélisation par dépôt de fil fondu ( FDM ) est le nom de la technologie utilisée par les systèmes de prototypage rapide commercial ( RP ) de stratasys, Inc. ( Minneapolis, MN ). Les systèmes stratasys sont principalement destinés aux termes de développement de produits à utiliser lors de la phase de conception. Le système utilise un fonctionnement simple. Les matériaux inertes et l'absence de fumées rendent le processus FDM tout à fait compatible avec un environnement de bureau.

3. Technologies de prototypage rapide à base de poudre

Dans cette catégorie, trois méthodes de Prototypage Rapide seront abordées :

- Frittage laser sélectif

- Impression tridimensionnelle et

- Mise en forme du filet au laser

Frittage Laser Sélectif

Le frittage laser sélectif (SLS) de DTM Corporation (Austin, Texas) construit une pièce couche par couche à l'aide d'un laser pour lier le matériau en poudre dans la forme de pièce souhaitée. Dans ce procédé, une couche de poudre thermoplastique est étalée. Ensuite, à l'aide d'un faisceau laser haute puissance, la portion nécessaire au modèle est fondue et refroidie. Un rouleau étale ensuite la couche suivante et le processus se répète.

La poudre non centrée remplit la fonction de supports pour les éléments en surplomb. Récemment, le procédé a été étendu à la production de pièces céramiques et métalliques. Le processus nécessite un frittage dans un four pour un collage complet. Le processus est simple. La gamme de matériel est large. La limitation visuelle est que les pièces sont poreuses et ne sont donc utiles que pour une application spécifique.

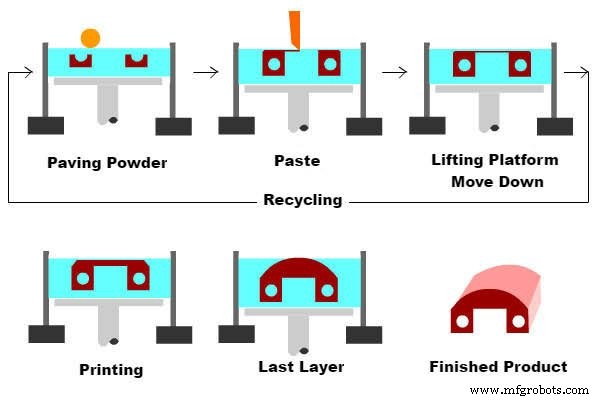

Impression en trois dimensions

Dans ce processus, un objet tridimensionnel est fabriqué en appliquant sélectivement un liant sur de fines couches de poudre, ce qui provoque l'adhésion des particules de poudre. Chaque couche est formée en générant une fine couche de poudre, puis en y appliquant un liant avec le mécanisme de type jet d'encre. Les calques sont formés séquentiellement et adhèrent les uns aux autres pour générer l'objet en trois dimensions.

Les gouttelettes de liant indésirables sont écrémées avant d'atteindre la poudre en les changeant électriquement au niveau de la buse puis en les déviant du flux en appliquant un potentiel aux électrodes situées sous la buse. Une fois tous les éléments formés ultérieurement, la poudre non liée est retirée et la pièce est cuite dans un four pour la durcir et la renforcer.

Ce processus peut être utilisé pour fabriquer des pièces dans une grande variété de matériaux, y compris la céramique, le métal, le composite métal-céramique et les polymères. Les limites sont une finition de surface et une porosité inadéquates.

Mise en forme du filet au laser

La force de ces technologies réside dans la capacité à fabriquer des pièces métalliques entièrement denses avec de bonnes propriétés métallurgiques à des vitesses raisonnables. Un laser haute puissance est utilisé pour faire fondre la poudre métallique fournie coaxialement au foyer du faisceau laser à travers une tête de dépôt. Une variété de matériaux peuvent être utilisés tels que l'acier inoxydable, le cuivre, l'aluminium, etc. Les matériaux réactifs tels que le titane sont particulièrement intéressants.

La plupart des systèmes utilisent une matière première en poudre. Les objets fabriqués sont proches de la forme nette, mais nécessitent généralement un usinage de finition. Ils sont entièrement denses avec une bonne structure de grain et ont des propriétés similaires, voire meilleures que les matériaux intrinsèques. Les applications initiales sont concentrées sur la fabrication et la réparation d'outils de moulage par injection et la fabrication de grandes pièces en titane et autres métaux exotiques pour les applications aérospatiales.

Limites du prototypage rapide

Les systèmes de prototypage rapide ne peuvent pas encore produire des pièces dans une large gamme de produits, à un rythme rapide. Néanmoins, un nombre croissant d'applications tirent parti de la fabrication additive et intègrent désormais des pièces directement fabriquées par des procédés RP. Aujourd'hui, ces exigences concernent généralement des articles à faible volume avec des géométries complexes utilisés dans des applications à haute valeur ajoutée telles que la médecine ou l'aérospatiale.

Au fur et à mesure que les matériaux et les technologies se sont améliorés et que les capacités ont été mieux comprises, la fabrication directe est devenue un domaine à croissance rapide dans le prototypage rapide.

Pour répondre plus rapidement à un plus large éventail d'applications, la RP est également souvent utilisée comme point de départ pour rendre les processus de fabrication conventionnels plus rapides, moins chers et meilleurs. Le prototypage rapide est utilisé de deux manières pour y parvenir :les moules peuvent être directement fabriqués par un système RP, ou les pièces générées par RP peuvent être utilisées comme modèles pour fabriquer un moule par le biais de processus dits indirects ou secondaires.

Applications de prototypage rapide

Le prototypage rapide est utilisé pour modéliser de nouveaux produits à un rythme très rapide. Jacob a identifié les applications suivantes du Rapid Prototyping :

- Visualisations

- Vérification

- Itération

- Optimisation

- Fabrication

1. Visualisation

Dans les bleus et les modèles CAO, les visualiseurs ont quelques difficultés à identifier correctement certaines des caractéristiques du produit. Cela est particulièrement vrai lorsque le produit contient des trous borgnes, des passages intérieurs complexes et des surfaces courbes composées, etc. Le prototypage rapide peut détecter toutes les caractéristiques car le prototype du produit final est disponible pour inspection et prise de décision appropriée.

2. Vérification

Les ingénieurs de fabrication et les responsables peuvent vérifier les caractéristiques telles que la déformation, la fatigue due à la température de fonctionnement, etc. sur un prototype entièrement fonctionnel. Ainsi, le produit peut être vérifié avant de passer à un cycle de fabrication complet.

3. Itération

Une fois le prototype réalisé, le concepteur peut effectuer des tests sur celui-ci dans les limites physiques du prototype. Par exemple, un test d'écoulement dynamique des fluides peut être effectué sur un prototype de matériau photopolymère durci. Si un problème est détecté lors du test, la géométrie peut être modifiée dans le modèle, un nouveau RP peut être construit et le même test peut être effectué pour son utilisation.

4. Optimisation

L'optimisation de la conception peut encore améliorer la situation. La technologie RP permet au design de modifier le design sans aucun problème. Après avoir obtenu une conception acceptable grâce à l'itération RP, le concepteur a la possibilité d'assister à l'optimisation de la conception en modifiant divers paramètres du produit et de tester lequel est le meilleur.

5. Fabrication

Une fois qu'un prototype optimisé a été développé en utilisant l'une des méthodes de RP Technologies, il est important de fabriquer un modèle de test fonctionnel (FTM). Étant donné que ce modèle n'a pas encore été fabriqué ou testé, on ne sait pas s'il satisfera aux exigences des tests fonctionnels. RP peut être utilisé pour effectuer un test fonctionnel sur le FTM. Si le résultat du test est satisfaisant, les outils sont lancés avant les activités de fabrication.

J'espère que vous avez aimé cet article sur le prototypage rapide - L'aperçu complet comprenant les définitions, les techniques, les technologies et les applications.

Technologie industrielle

- Qu'est-ce que le fraisage ? - Définition, processus et opérations

- Qu'est-ce que le virage ? - Définition et types d'opérations

- Qu'est-ce que le forage ? - Définition, processus et conseils

- Qu'est-ce que la métallurgie des poudres ? - Définition et processus

- Qu'est-ce que le soudage ? - Définition | Types de soudage

- Qu'est-ce que le prototypage rapide ? - Types et fonctionnement

- Qu'est-ce qu'une perceuse ? - Définition, pièces et types

- Qu'est-ce que le forgeage ? - Définition, processus et types

- Qu'est-ce que le soudage par faisceau d'électrons ? - Définition et processus