Processus d'usinage par ultrasons - Principe de fonctionnement des pièces, avantages

Les sujets abordés dans cet article sont le processus d'usinage par ultrasons, le principe de fonctionnement, les avantages, les inconvénients et son fonctionnement en détail.

Qu'est-ce que le processus d'usinage par ultrasons ?

Procédé d'usinage par ultrasons (USM) est le processus d'élimination des matériaux durs et cassants à l'aide d'un outil oscillant axialement à des fréquences ultrasonores [18–20 kilohertz (kHz)].

Au cours de cette oscillation, la pâte abrasive de B4C ou de SiCis est alimentée en continu dans la zone d'usinage entre un outil doux (acier à laiton) et la pièce à usiner. Les particules abrasives sont donc enfoncées dans la surface de la pièce et provoquent l'écaillage de fines particules.

L'outil oscillant, à des amplitudes allant de 10 à 40 µm, impose une pression statique sur les grains abrasifs et s'abaisse au fur et à mesure que le matériau est retiré pour former la forme d'outil requise. Balamuth a découvert l'USM pour la première fois en 1945 lors du broyage par ultrasons de poudres abrasives.

Les applications industrielles ont commencé dans les années 1950 avec l'apparition des nouvelles machines-outils. L'USM se caractérise par l'absence de tout effet délétère sur la structure métallique du matériau de la pièce.

Principe de fonctionnement du processus d'usinage par ultrasons

Il fonctionne sur les mêmes principes que le soudage par ultrasons.

Cette méthode d'usinage utilise des ondes ultrasonores pour générer des forces à haute fréquence et de faible amplitude qui agissent comme des forces motrices abrasives. La machine à ultrasons produit une onde vibrante à haute fréquence avec une fréquence d'environ 20000 à 30000 Hz et une amplitude d'environ 25-50 microns .

Cette vibration à haute fréquence est transférée aux particules abrasives contenues dans la pâte abrasive. Cela amène la particule abrasive à indenter la pièce fragile et à retirer le métal de la surface de contact.

Pièces d'usinage par ultrasons

- Alimentation

- Transducteurs

- Générateur haute fréquence

- Transformateurs d'amplitude à ultrasons ou trompe d'outil

- Mécanisme de refroidissement

- Outils

- Porte-outil

- Buse

- Solutions

- Pompes

1. Alimentation

Ce processus d'usinage nécessite généralement une alimentation en courant allant de 50 à 60 Hz . En conséquence, une alimentation en courant alternatif est disponible pour commencer le processus.

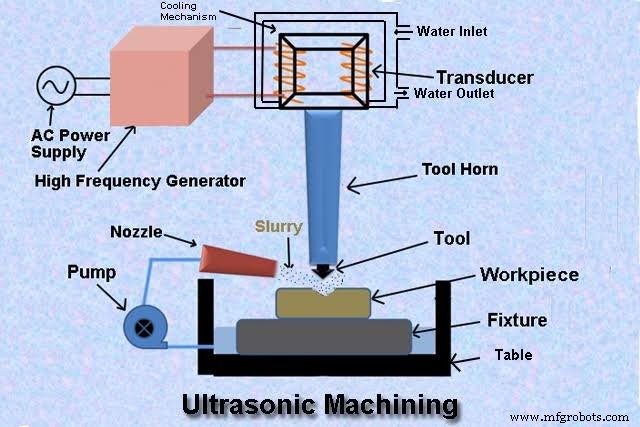

2. Transducteurs (Magnétostrictor)

Ce transducteur estmagnétostrictif dans la nature. Ce transducteur, une fois transformé en aimant, va modifier la fréquence des vibrations mécaniques en agissant sur la base d'une action magnétostrictive. Ce transducteur vibrera dans les deux sens vers le haut et vers le bas.

3. Générateur haute fréquence

Un générateur haute fréquence est également connu sous le nom d'alimentation à ultrasons ou d'oscillateur électronique. Il est couramment utilisé pour convertir les alimentations conventionnelles fonctionnant à 50 ou 60 hertz à l'énergie électrique à haute fréquence. Les fréquences les plus couramment utilisées sont 20 à 40 kHz . Ces fréquences sont ensuite introduites dans le transducteur électrique.

4. Transformateurs d'amplitude à ultrasons ou klaxon d'outil

Cette unité, comme son nom l'indique, relie l'outil au transducteur. Il transmet des vibrations amplifiées du booster à l'outil. Il devrait avoir une limite d'endurance élevée.

Il est également appelé concentrateur d'outils . L'amplitude de vibration générée par le transducteur, d'une portée d'environ 0,025 millimètre, est insuffisante pour l'usinage. Il est utilisé pour augmenter les amplitudes des vibrations.

La vibration est également dirigée et concentrée vers l'info-bulle. L'outil est fixé à l'extrémité inférieure de la corne de l'outil et aidera à retirer le matériau. Le soudage, le vissage, le brasage ou le brasage sont utilisés pour connecter l'outil à la corne de l'outil.

5. Mécanisme de refroidissement

Un système de refroidissement est installé sur le dessus du transducteur. L'eau froide entre par une porte d'entrée, recevant la chaleur du transducteur et évitant la sortie. Un boîtier entoure le transducteur à des fins de refroidissement , et de l'eau s'écoule à l'intérieur de ce boîtier.

6 .Outils

L'équipement d'usinage par ultrasons est généralement constitué d'un matériau durcissant et cassant qui ne se rompt pas en cas de rupture fragile et est ductile, tel que le carbure de tungstène, l'acier inoxydable, le titane, le cuivre, etc.

Les matériaux sont retirés de la pièce à l'aide des outils. Les dispositifs sont fabriqués dans la même forme que la cavité qui doit être formée sur la surface de la pièce.

7. Porte-outils

Il sert à tenir l'outil.

8 Buse

La buse est en tungstène . Le tungstène est utilisé pour fabriquer une buse car la boue de la pompe peut endommager la buse si elle est faite d'un matériau souple; il est fait d'un matériau dur, tel que le tungstène.

9 . Solutions

Dans la zone d'usinage, des solutions de carbure de silicium, de carbure de bore et d'alumine mixte contenant des particules abrasives dures dans de l'eau ou de l'huile sont généralement fournies en continu.

10 . Pompes

La pompe est utilisée pour fournir les solutions abrasives sur la buse.

Travail de l'Usinage par Ultrasons

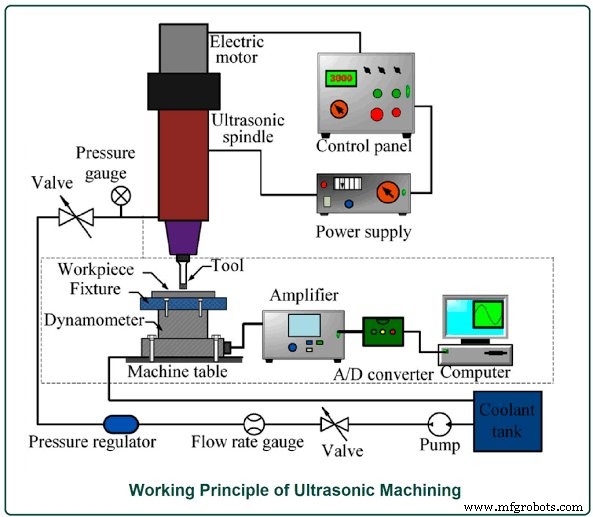

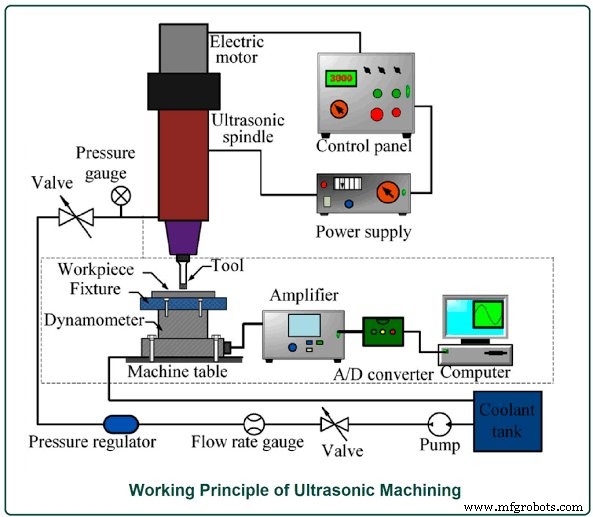

Le système d'usinage, représenté sur les figures, est composé principalement du magnétostricteur, du concentrateur, de l'outil et de l'agencement d'alimentation en suspension.

Cette entrée haute fréquence est envoyée au transducteur électromécanique r c'est-à-dire (magnétostricteur) qui est alimenté à la fréquence ultrasonore et

produit des vibrations de faible amplitude.

Le cornet se trouve entre les transducteurs et le porte-outil. Le pavillon est utilisé pour augmenter l'amplitude de la vibration du transducteur, qui est ensuite focalisée et dirigée vers l'instrument. Lorsqu'une alimentation en courant alternatif est connectée à un générateur haute fréquence, la fréquence de l'alimentation d'entrée passe de 20 à 40 kHz. Lorsque l'appareil vibre, le porte-outil l'attrape.

La boue abrasive est alimentée à un débit constant à l'aide d'une pompe entre la surface de l'outil et la pièce lorsque l'équipement vibre. L'outil est ensuite légèrement pressé contre la pièce, laissant suffisamment d'espace pour que les boues s'écoulent entre l'outil et les pièces. La taille générée dans la pièce suite à l'enlèvement de matière sera la même que la taille de l'outil.

Lorsque le dispositif vibrant est pressé contre la pièce, l'énergie cinétique élevée de la vibration est transmise à ces particules abrasives, et ces particules abrasives sont appliquées sur la surface de la pièce, éliminant la matière due au frottement microscopique.

Procédé d'élimination de matériaux par usinage par ultrasons (USM)

La figure montre le mécanisme d'enlèvement de matière complet d'USM,

qui implique trois actions distinctes :

2. Le micro-écaillage par impacts libres de particules qui traversent l'espace d'usinage et frappent la pièce à usiner à des endroits aléatoires.

3. L'érosion de la surface de travail par cavitation dans le flux de lisier.

La contribution relative de l'effet de cavitation serait inférieure à 5 % du matériau total retiré. Le mécanisme dominant impliqué dans l'USM de tous les matériaux est le martelage direct. Doux et

les matériaux élastiques comme l'acier doux sont souvent déformés plastiquement en premier et

sont ensuite supprimés à un taux inférieur.

Dans le cas de matériaux durs et cassants comme le verre, la vitesse d'usinage est élevée et le rôle joué par l'impact libre peut également être remarqué.

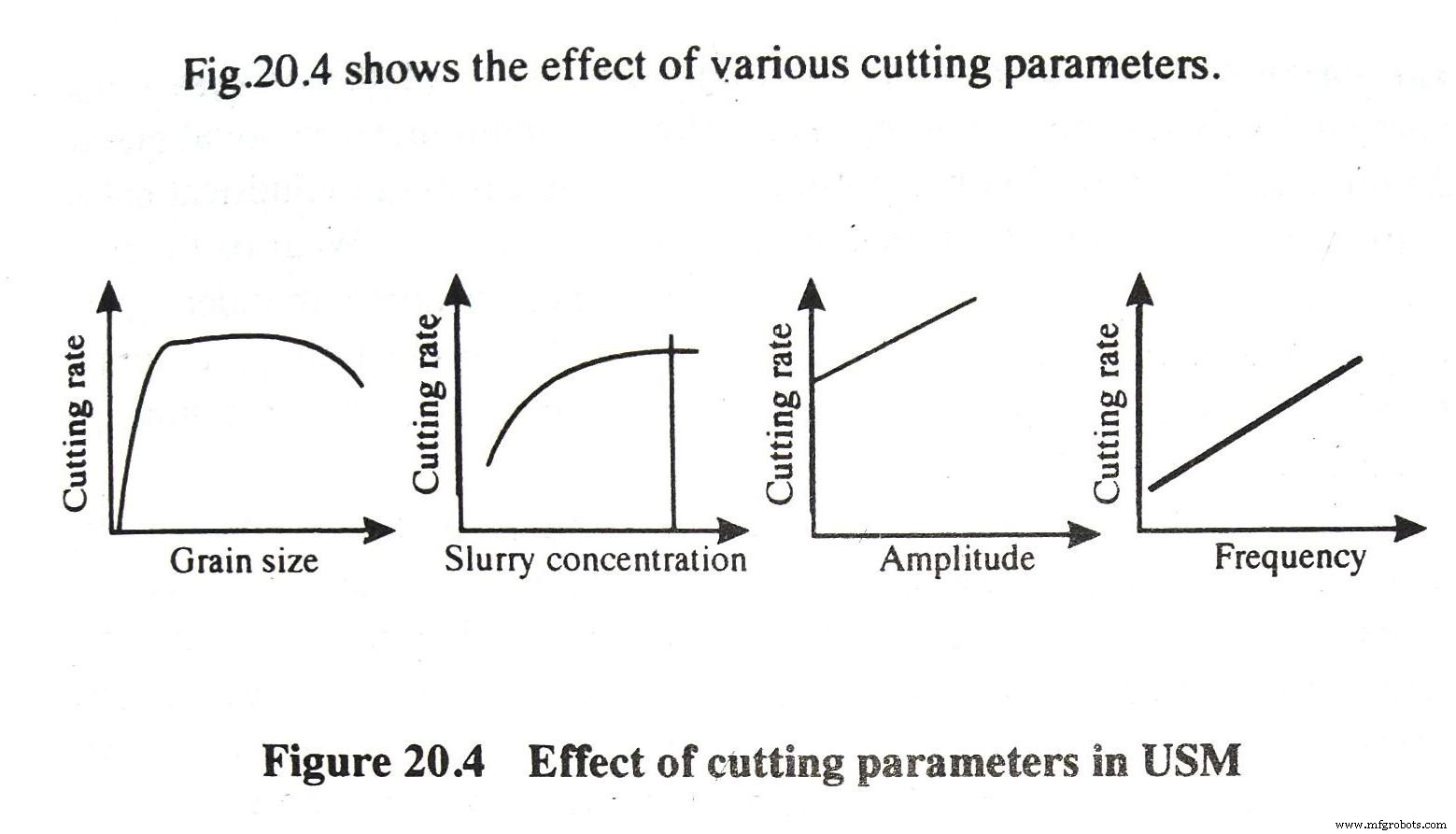

La vitesse de coupe du processus d'usinage par ultrasons dépend de

Taux de coupe : Le taux de coupe en utilisant USM varie en fonction de certains facteurs. Ceux-ci sont :

3. Concentration du lisier.

4. Amplitude des vibrations.

5. Fréquence

Précision : Les vitesses maximales de pénétration dans les matériaux mous et cassants tels que les céramiques tendres sont de l'ordre de 20 mm/min, mais pour les matériaux durs et tenaces, la vitesse de pénétration est plus faible. Une précision dimensionnelle jusqu'à + 0,005 mm est possible et des finitions de surface jusqu'à une valeur R de 0,1-0,125u peuvent être obtenues. Un rayon d'angle minimum de 0,10 mm est possible dans l'usinage de finition. La gamme de tailles de machines USM varie d'un type portable léger ayant une entrée d'environ 20 W à des machines lourdes prenant une entrée allant jusqu'à 2 kW.

Applications de l'usinage par ultrasons

Application :La simplicité du procédé le rend économique pour une large gamme d'applications telles que :

1. Introduire des trous ronds et des trous de toute forme pour lesquels un outil peut être fabriqué. La gamme de formes pouvant être obtenues peut être augmentée en déplaçant la pièce pendant la coupe.

2. Dans les opérations d'exécution/usinage, comme les opérations de perçage, de meulage, de profilage et de fraisage sur tous les matériaux, conducteurs et non conducteurs.

3. Dans l'usinage du verre, de la céramique, du tungstène et d'autres carbures durs, des pierres précieuses, des pierres telles que le rubis synthétique.

4. Pour couper des filets dans des composants en métaux durs et alliages en faisant tourner et en déplaçant approximativement la pièce ou l'outil.

5. Dans la fabrication de matrices de tréfilage en carbure de tungstène et de fil diamanté et de matrices pour les processus de forgeage et d'extrusion.

6. Permettre à un dentiste de percer un trou de n'importe quelle forme sur les dents sans créer de douleur.

Avantages et inconvénients de l'usinage par ultrasons

2. Étant donné qu'aucune chaleur n'est générée pendant ce processus d'usinage, il y a très peu ou pas de changement physique dans la pièce.

3. Non-métal qui ne peut pas être usiné par EDM ou ECM en raison d'une mauvaise conductivité électrique, mais peut très bien être usiné par usinage par ultrasons.

4. C'est un processus sans bavure et sans distorsion.

6. Il n'y a pas de bruit pendant le fonctionnement.

8. Il est possible d'atteindre un haut niveau de précision tout en maintenant un haut niveau de finition de surface.

9. Quelle que soit sa conductivité, n'importe quel matériau peut être usiné.

Inconvénients

1. En raison du mécanisme de micro-écaillage ou d'érosion, l'enlèvement de métal est lent.

2. La pointe de la sonotrode s'use plus rapidement.

3. L'usinage de trous profonds est difficile avec cette méthode en raison de l'incapacité de la boue abrasive à s'écouler au fond du trou (sauf l'usinage rotatif par ultrasons).

4. Seuls les matériaux ayant une valeur de dureté d'au moins 45 HRC peuvent être usinés par usinage par vibration ultrasonique (HRC :Rockwell Scale to measure hardness of a material).

Limites de l'usinage par ultrasons

Limites du procédé : La principale limitation du processus est ses taux de coupe de métal relativement faibles. Le taux d'enlèvement de métal maximal est de 3 mm/s et la consommation d'énergie est élevée. La profondeur des trous cylindriques est actuellement limitée à 2,5 fois le diamètre de l'outil. L'usure de l'outil augmente l'angle du trou, tandis que les angles vifs s'arrondissent. Cela implique que le remplacement de l'outil est essentiel dans la production de trous borgnes précis. De plus, le procédé est limité, dans sa forme actuelle, à usiner sur des surfaces de taille relativement petite.

Le matériau de l'outil utilisé dans l'USM doit être résistant et ductile. Les difficultés avec les métaux très ductiles comme l'aluminium peuvent être retracées en raison de sa courte durée de vie. Cette difficulté peut être éliminée en utilisant de l'acier à faible teneur en carbone et de l'acier inoxydable comme matériaux d'outils.

La vérification expérimentale a montré que le taux d'enlèvement de métal diminue avec le rapport entre la dureté de la pièce et la dureté de l'outil. Ainsi, si la dureté de la pièce augmente, on s'attend à ce que la dureté de l'outil augmente également.

Le choix du métal de l'outil est l'une des décisions les plus importantes pour l'optimisation de l'enlèvement de métal et du coût de l'outil. La longueur de masse de l'outil pose également des difficultés car les matériaux de l'outil absorbent une grande partie de l'énergie ultrasonore, ce qui réduit l'efficacité. Un outil plus long provoque une surcharge. La taille des grains et la suspension abrasive également de la bonne dimension. Il a été observé que si la taille des grains est supérieure ou inférieure à l'amplitude de la vibration, la vitesse d'usinage diminue.

Le choix d'un grain pour l'usinage de finition ne doit pas chevaucher les grains spécifiés de l'usinage grossier lors de la coupe de trous profonds. Des techniques spéciales sont nécessaires pour fournir la boue à travers le porte-outil, sinon l'accumulation de particules de grain à l'intérieur du trou entraînera un usinage supplémentaire.

Circulation forcée, mélange alternativement de grains de taille supérieure et inférieure, aspiration sont quelques-unes des nombreuses méthodes efficaces suivies pour éliminer ce problème d'usinage de trous profonds.

Développement récent en usinage par ultrasons

Développement récent :Récemment, un nouveau développement dans l'usinage par ultrasons a eu lieu dans lequel un outil imprégné de poussière de diamant est utilisé et aucune boue n'est utilisée. L'outil est oscillé à des fréquences ultrasonores ainsi que tourné. S'il n'est pas possible de faire tourner l'outil, la pièce peut être tournée.

Cette innovation a supprimé les inconvénients des procédés conventionnels de forage de trous profonds. Par exemple, les dimensions des trous peuvent être maintenues à + 0,125 mm. Des trous jusqu'à 75 mm de profondeur ont été percés dans la céramique sans aucune baisse de la vitesse d'usinage comme c'est le cas dans le procédé conventionnel.

Fréquemment Questions posées

Dans l'usinage par ultrasons, la matière est éliminée par

A. Utilisation de pâte abrasive entre l'outil et la pièce

B. Contact direct de l'outil avec le travail

C. Maintenir un électrolyte entre la pièce et l'outil dans un très petit espace entre les deux

D. Érosion causée par des décharges d'étincelles à répétition rapide entre l'outil et le travail

Réponse : Option A

L'usinage par ultrasons (USM) est l'enlèvement de matière par l'action abrasive d'une suspension liquide chargée de sable circulant entre la pièce et un outil vibrant perpendiculairement à la pièce à une fréquence supérieure à la plage audible.

Dans l'usinage par ultrasons, la fonction des transducteurs est de

A. convertir l'énergie mécanique en chaleur

B. convertir l'énergie électrique en chaleur

C. convertir l'énergie électrique en vibrations mécaniques

D. convertir l'énergie mécanique en énergie électrique

(Réponse : c)

Le transducteur convertit le courant oscillant en une vibration mécanique. Deux types de transducteurs ont été utilisés dans l'usinage par ultrasons ; soit piézoélectrique ou magnétostrictif :… La magnétostriction est un effet qui fait qu'un matériau change légèrement de forme lorsqu'un champ magnétique le traverse.

Dans l'usinage par ultrasons, l'outil se déplace

A. se déplace dans le sens transversal

B. se déplace dans le sens longitudinal

C. vibre dans le sens transversal

D. vibre dans le sens longitudinal

(Réponse : d)

Ce sont toutes les informations concernant le processus d'usinage par ultrasons, comment cela fonctionne, sur quel principe cela fonctionne, quels sont les avantages et les inconvénients du processus d'usinage par ultrasons.

Si vous avez aimé l'article, partagez-le avec vos amis et donnez votre avis dans le commentaire ci-dessous.

Technologie industrielle

- Processus de rodage :définition, pièces ou construction, principe de fonctionnement, avantages, application [Notes avec PDF]

- Qu'est-ce que l'usinage chimique ? - Travail et processus

- Qu'est-ce que l'usinage par ultrasons ? - Travail et processus

- Usinage Ultrasons :Principe, Fonctionnement, Matériel, Application, Avantages et Inconvénients

- Soudage Ultrasons :Principe, Fonctionnement, Matériel, Application, Avantages et Inconvénients

- Usinage par jet abrasif - Pièces, principe de fonctionnement, application

- Usinage par jet d'eau - Principe de fonctionnement, applications, avantages

- Processus d'usinage par ultrasons, principes de fonctionnement et avantages

- Usinage par ultrasons :pièces, façonnage, usages, avantages avec PDF