C'est quoi Former ? Types de processus de formage [Notes &PDF]

Le formage est l'une des techniques de fabrication importantes dans l'ingénierie moderne. Presque de nombreux objets qui sont utilisés dans notre vie quotidienne sont fabriqués à partir de méthodes ou de processus de formage.

Quelques exemples sont la bille utilisée dans un stylo à bille, les valves hydrauliques et pneumatiques, les contenants de dentifrice, les récipients de cuisson, les chaînes, les pales de ventilateur , etc.

Le formage des métaux est largement utilisé dans le monde entier en raison de ses avantages positifs tels que la rentabilité, l'amélioration des propriétés mécaniques, la haute résistance, l'augmentation de la productivité et l'amélioration des économies de matériaux.

Le formage a trouvé ses applications dans de nombreux domaines tels que l'aérospatiale, l'automobile et la défense.

Un véhicule automobile typique utilise des pièces comme les jantes, la carrosserie, le châssis, les soupapes fabriquées par formage.

Dans cet article, nous étudierons qu'est-ce que le formage et quels sont les différents types de processus de formage ? en détail. Et ensuite, nous verrons également les avantages, inconvénients et applications .

Historique du processus de formation

La découverte d'un pendentif en cuivre dans le nord de l'Irak vers 8 700 avant notre ère a été établie comme la première exploitation industrielle connue d'extraction et de travail de métaux. L'extraction du cuivre a été documentée dans les Amériques dès 4000-5000 avant notre ère dans le lac Michigan.

Les métaux sont devenus de plus en plus importants pour leurs civilisations individuelles au fil du temps, devenant essentiels aux opérations de construction, et le travail des métaux est devenu une composante importante de la société.

L'art de travailler le métal englobe aujourd'hui un large éventail de professions et d'industries.

Le formage et le façonnage des métaux sont une spécialité pour de nombreuses personnes. Depuis l'Antiquité, les techniques ont considérablement évolué, et les machines réalisent désormais la majorité du façonnage des métaux.

Par exemple, le profilage est réalisé à l'aide d'un équipement de profilage de haute qualité. Le profilage est une méthode de pliage d'une bande continue de métal dans une certaine forme.

Une profileuse est composée d'une série de rouleaux qui plient le métal en un mouvement continu. Seule une petite partie du métal est pliée par chaque paire de rouleaux, également appelés torons. Le métal est laminé jusqu'à ce qu'il réponde aux exigences.

L'évolution du travail des métaux peut être vue dans l'art de la fabrication de rouleaux. L'utilisation d'une machine de profilage et d'autres équipements de profilage sont des exemples de la façon dont l'industrie métallurgique a progressé au fil du temps.

Qu'est-ce que le processus de formation ?

Le formage des métaux est un processus de fabrication de composants de formes souhaitées en déformant plastiquement le matériau, en appliquant une force de compression, une force de flexion ou de cisaillement, une force de traction ou des combinaisons de toutes ces forces ensemble, sans ajouter ni retirer de matériau.

Types de processus de formage

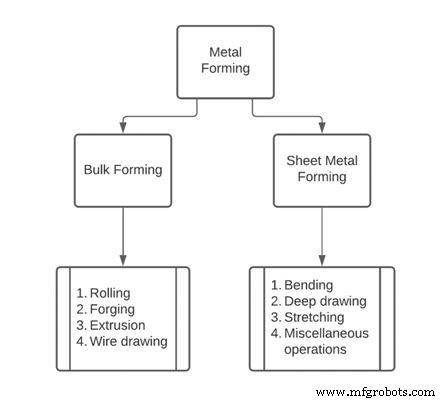

Le processus de formage a été classé en deux groupes ; Formage en vrac et formage de tôle .

De plus, la classification détaillée du processus de formage comme vous pouvez le voir dans la mise en page ci-dessus.

Nous allons maintenant connaître tous les types en détail.

#1. Formage en masse

Le formage en vrac est une méthode de production de matériaux de grands volumes de produits dont la surface est inférieure au rapport volumique .

Ici, pour accomplir l'usinage, les forces de traction, les forces de compression, les forces de cisaillement ou une combinaison des deux sont traitées.

Elle est réalisée dans des machines qui disposent d'un ensemble d'outils et de matrices. L'utilisation d'un outil et de la matrice elle-même nous fait comprendre que la matrice a la même forme que la sortie à produire et que l'outil est pressé contre la matrice pour générer la forme sur le matériau.

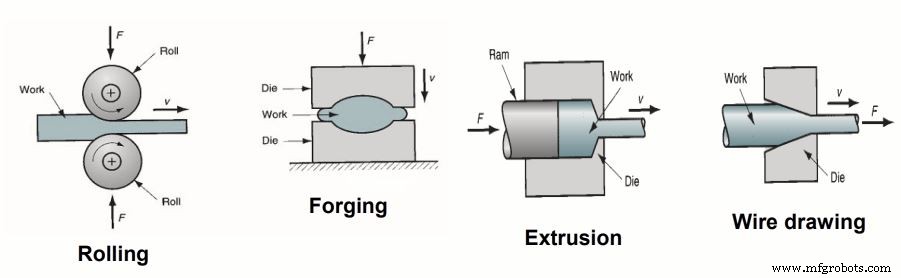

Le formage en vrac implique des processus nommés laminage, forgeage, extrusion et étirage comme processus de travail.

1.1 Roulement

Le laminage est un processus de formage typique utilisé pour fabriquer des produits semi-finis tels que des barres, des tôles et des plaques, et des produits finis tels que des cornières, des profilés en U et des profilés. Le roulage peut se faire aussi bien à chaud qu'à froid.

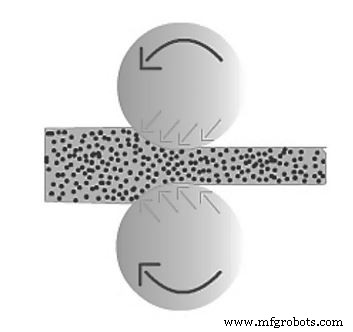

Dans ce processus, la billette sous forme de brame est comprimée entre deux rouleaux qui tournent dans le sens opposé, réduisant ainsi l'épaisseur de la billette et lui donnant une nouvelle forme. Les rouleaux rotatifs tirent la dalle dans l'espace et la compriment. Le produit final est la taille réduite de la billette.

Une variété de laminoirs ont évolué au fil du temps pour la production d'articles de différentes formes. Chacun est décrit ci-dessous.

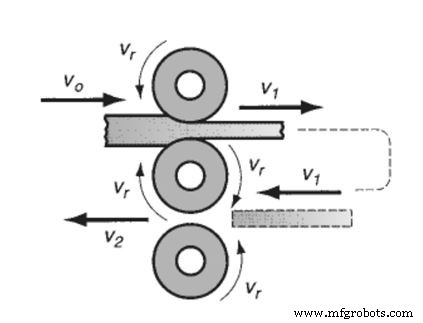

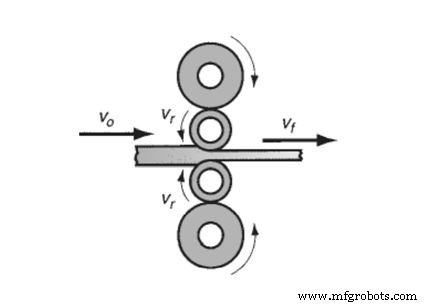

1.2 Laminoir à deux étages

Le laminoir à deux hauteurs est construit à partir d'un stand à trois étages avec deux rouleaux horizontaux empilés l'un sur l'autre.

Un ou les deux rouleaux sont réglables dans ce type de broyeur. Le métal est passé entre deux rouleaux qui tournent à la même vitesse mais dans des directions différentes pendant le fonctionnement.

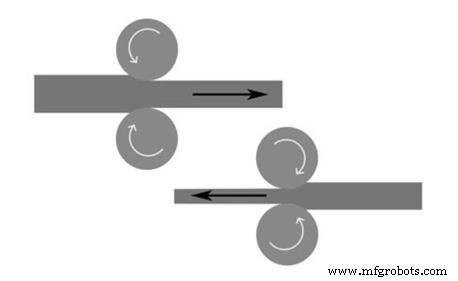

1.3 Laminoir à trois hauteurs

Dans le cas du laminoir à trois hauteurs, il y a trois rouleaux, l'un au-dessus de l'autre. Deux rouleaux seront utilisés à la fois pour un seul passage. Dans ce cas, la direction du roulis ne sera pas modifiée.

La feuille sera déplacée vers les deux rouleaux inférieurs pour une réduction supplémentaire une fois que les deux rouleaux supérieurs auront été utilisés pour la première réduction. Ce cycle est répété jusqu'à ce que la diminution souhaitée soit atteinte.

1.4 Laminoir à quatre étages

Le laminoir à quatre étages se compose de deux petits rouleaux utilisés pour réduire l'épaisseur et de deux grands rouleaux de support utilisés pour supporter les petits rouleaux.

Étant donné que la zone de contact rouleau-feuille est réduite avec des rouleaux courts, la force de rouleau requise est réduite.

Les grands rouleaux d'appui sont nécessaires pour réduire la déviation élastique des petits rouleaux lorsque la feuille passe entre eux.

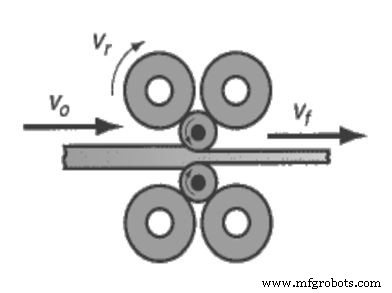

Moulin à grappes 1.5

Un broyeur à grappes est composé de deux rouleaux de fonctionnement et de quatre rouleaux de soutien ou plus.

Le nombre de contre-rouleaux ou de rouleaux de support nécessaires est déterminé par la quantité de support nécessaire pour les rouleaux de travail (de petit diamètre). Les laminoirs à grappes sont normalement utilisés dans les opérations de laminage à froid.

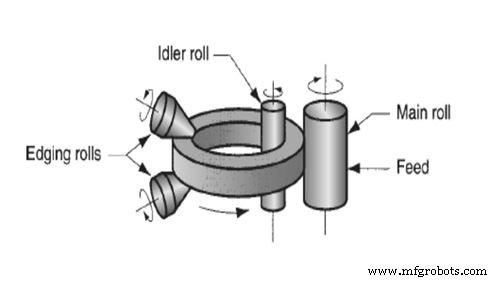

1.6 Roulement de sonnerie

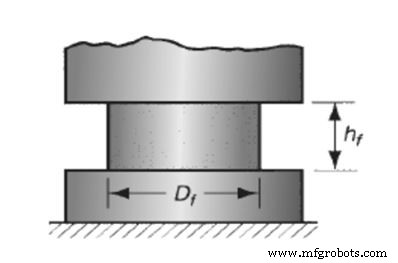

Le laminage circulaire est une méthode de formage qui consiste à laminer un composant annulaire à paroi épaisse d'un diamètre inférieur en un anneau à paroi mince d'un diamètre supérieur.

Au fur et à mesure que l'anneau à paroi épaisse est comprimé, le matériau déformé s'allonge, ce qui entraîne une augmentation du diamètre de l'anneau.

1.7 Forgeage

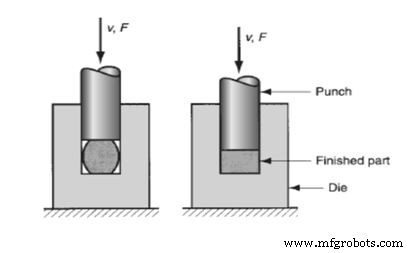

Le forgeage est une méthode de formage en vrac dans laquelle des forces de compression et de traction sont appliquées à une pièce ou à une billette pour la transformer en un produit final à l'aide d'une paire d'outils appelés matrice et poinçon.

Des matrices ouvertes ou fermées peuvent être utilisées pour le forgeage. Dans la plupart des cas, le forgeage à matrice ouverte est utilisé pour donner aux matières premières une forme adaptée à un formage ou à un usinage ultérieur.

Dans ce processus, la billette est comprimée entre deux matrices. Les matrices contiennent un contour en forme qui doit être généré sur le produit final. Lors de la compression de la billette entre une paire de matrices, la forme est conférée à la billette, obtenant ainsi le produit final.

1.7.1 Forgeage à matrice ouverte

Pour les opérations telles que l'étirage, l'amincissement, etc., les pièces forgées à matrice ouverte sont réalisées avec une paire de matrices à face plate.

Le forgeage libre est une technologie vitale dans une variété d'industries.

Il permet le dégrossissage et la finition des métaux, notamment de l'acier et des alliages d'acier. Cela nécessite une matrice à côtés ouverts qui permet à la pièce de se déplacer librement de manière latérale lorsqu'elle est frappée. Cette conception permet également de forger de très grandes pièces.

1.7.2 Forgeage à matrice fermée

Le forgeage à matrice fermée est réalisé en comprimant une billette de matière première dans une cavité produite entre deux matrices en forme.

La forme de la cavité de la matrice est obtenue en formant des produits. Le formage à matrice fermée est utilisé pour fabriquer des pièces de soupape, des pièces de pompe, de minuscules engrenages, des bielles, des clés et d'autres articles.

1.7.3 Monnaie

Le processus de frappe est l'application d'une contrainte de compression à la surface de la matière première afin de conférer des formes uniques à partir du poinçon de gaufrage.

Des exemples sont des pièces de monnaie et des médaillons en métal imprimé.

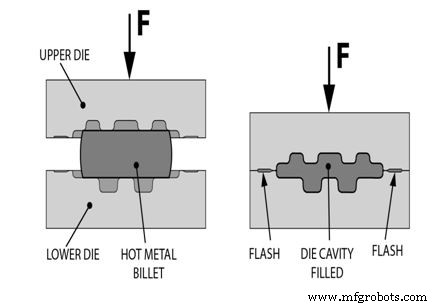

1.7.4 Impression matriçage

Dans Impression Die Forging, les surfaces de la matrice ont une forme qui est conférée à la pièce lors de la compression, ce qui limite considérablement le flux de métal. Le matériau déformé supplémentaire à l'extérieur de l'empreinte de matrice est appelé flash. Cela sera supprimé plus tard.

Le forgeage des matrices d'impression est incapable de produire des produits avec des tolérances serrées.

Pour atteindre les précisions requises, un usinage est généralement nécessaire.

Le processus de forgeage produit la forme fondamentale de l'article, avec un usinage supplémentaire effectué sur les parties de la pièce qui nécessitent une finition de précision, telles que les trous et les filetages.

1.7.5 Flash moins forgé

Dans la technique Flash Less Forging, la pièce est totalement limitée à l'intérieur de la matrice dans le forgeage sans flash, et aucun flash n'est produit. La quantité de pièce initiale utilisée doit être gérée avec précision afin qu'elle corresponde au volume de la cavité de la matrice.

Cette technique de forgeage sans bavure est appropriée pour fabriquer des géométries de pièces de base et symétriques, ainsi que des matériaux de travail tels que Al, Mg et leurs alliages, en raison des exigences.

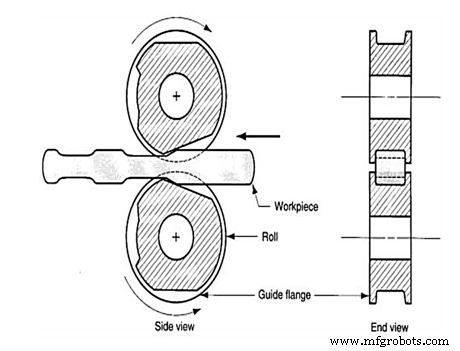

1.7.6 Forgeage par laminage

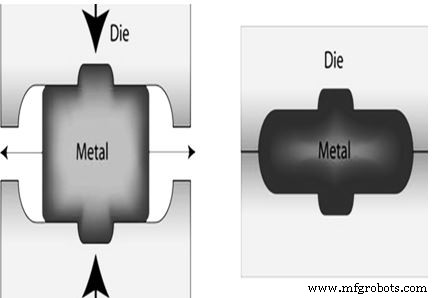

Le forgeage au rouleau est une méthode de mise en forme utilisée pour réduire la section transversale d'une tige cylindrique ou rectangulaire en la faisant passer à travers un ensemble de rouleaux opposés avec des rainures correspondantes par rapport à la forme souhaitée de l'article fini. Bien qu'il combine également laminage et forgeage, il est classé comme une opération de forgeage.

Dans ce processus, les rouleaux tournent en partie en fonction du degré de déformation. Les produits forgés au rouleau sont souvent plus résistants et ont la structure de grain requise par rapport à l'usinage du même article.

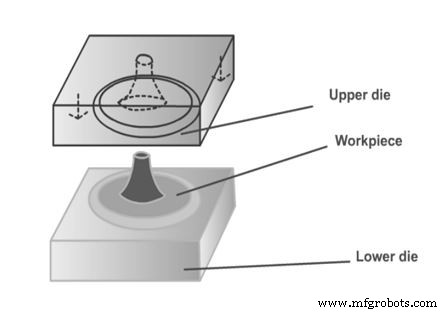

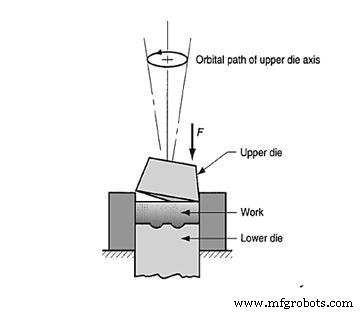

1.7.7 Forgeage orbital

Dans le forgeage orbital, la forme est donnée au matériau dans cette méthode par une matrice supérieure en forme de cône qui est roulée et poussée de manière synchrone dans le travail. Une matrice inférieure est utilisée pour soutenir le travail.

En raison de l'axe incliné du cône, seule une infime partie de la surface de la pièce est comprimée à tout moment du processus de formage.

La région sous compression tourne au fur et à mesure que la matrice supérieure tourne. Il y a une réduction significative de la demande de charge de la presse causée par un contact de déformation partielle à n'importe quelle étape de la formation.

1.7.8 Forgeage isotherme

Le forgeage isotherme est une technique de forgeage à chaud dans laquelle le travail est maintenu à une température élevée pendant le processus de formage. Les matrices de forgeage sont également maintenues à la même température élevée. En éliminant la froideur de la pièce entrant en contact avec les surfaces froides de la matrice, le métal s'écoule plus facilement et l'effort requis est réduit.

La technique est plus coûteuse que le forgeage traditionnel et est généralement utilisée pour les métaux difficiles à forger tels que le Ti, les superalliages et les formes de composants complexes. Pour éviter une oxydation rapide du matériau de la matrice, l'opération est effectuée sous vide ou dans un environnement inerte.

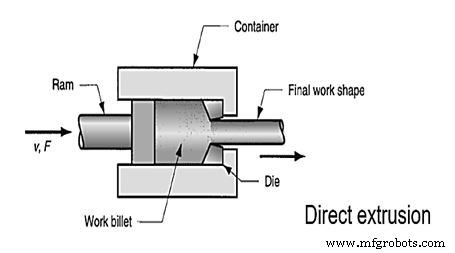

1.8 Extrusion

L'extrusion est une procédure de formage en vrac qui consiste à forcer ou à comprimer le métal de travail à travers un trou de matrice pour produire une forme de coupe transversale souhaitée.

L'extrusion est généralement répartie en deux manières de travail. L'un comme extrusion directe ou vers l'avant et l'autre comme extrusion indirecte ou vers l'arrière.

1.8.1 Extrusion directe ou directe

Dans l'extrusion directe, une billette métallique est d'abord chargée dans le conteneur. Le récipient a un trou de matrice de contour façonné. Un bélier est ensuite utilisé pour forcer la billette métallique à travers le trou de la matrice pour produire l'article.

Les produits extrudés comprennent les tubes, les canettes, les gobelets, les engrenages de petite taille, les arbres, etc.

Une partie de la billette reste toujours à la fin de chaque extrusion et s'appelle le bout.

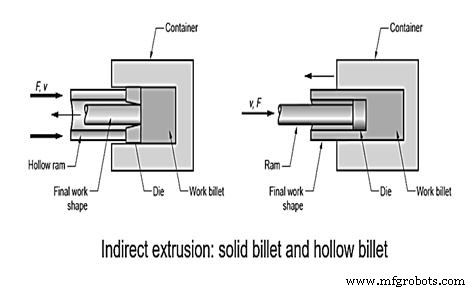

1.8.2 Extrusion indirecte ou arrière

Au lieu d'être montée sur le conteneur, la filière est montée sur le vérin. Le métal s'écoule à travers le trou de matrice du côté du vérin dans le sens opposé du mouvement du vérin lorsqu'il est comprimé par le vérin.

Il n'y a pas de frottement au contact puisqu'il n'y a pas de mouvement relatif entre la billette et le conteneur, donc la force de frappe est plus faible qu'en extrusion directe.

1.9 Tréfilage :

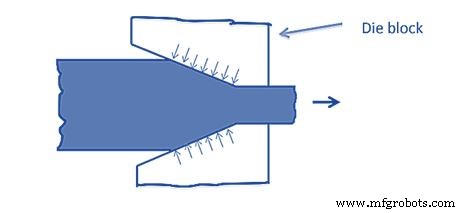

Le processus de tréfilage est utilisé pour fabriquer des fils de petit diamètre à partir de tiges en réduisant leur diamètre et en étirant leur longueur avec une force de traction.

Le tréfilage est utilisé pour fabriquer des cordes musicales. Le dessin de tube peut être utilisé pour créer des tubes sans soudure.

Dans ce processus, une tige ou une barre est tirée à travers un trou de matrice pour former l'épaisseur de fil souhaitée, réduisant ainsi leur section transversale.

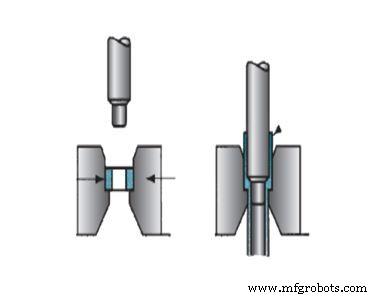

2. Extrusion par impact

L'extrusion par impact est toujours réalisée sous forme à froid. L'extrusion par impact vers l'arrière permet des parois très fines. Fabrication de tubes de dentifrice, par exemple, ou de boîtiers à piles.

Cela se fait à des vitesses plus rapides et avec des courses plus courtes. La pression d'impact, plutôt que d'exercer une pression, est utilisée pour extruder la billette à travers la filière. Cependant, l'impact peut être réalisé par extrusion vers l'avant ou vers l'arrière ou une combinaison des deux.

2.1 Extrusion hydrostatique

Dans la technique d'extrusion hydrostatique, la billette est entourée de fluide à l'intérieur du conteneur pendant le processus, et le fluide est mis sous pression par le mouvement vers l'avant du vérin. En raison du fluide, il n'y a pas de frottement à l'intérieur du récipient et le frottement au niveau du trou de la matrice est minime. Des fluides et des méthodes spéciaux doivent être utilisés lors de travaux à haute température.

La ductilité d'un matériau augmente lorsqu'il y a une pression hydrostatique et qu'il n'y a pas de frottement. Par conséquent, cette approche peut être utilisée sur des métaux trop fragiles pour les procédures d'extrusion traditionnelles.

Cette méthode est utilisée sur des métaux ductiles, avec de grands rapports de réduction envisageables.

#2. Formage de tôle

Le formage de la tôle implique l'application de forces de traction et de cisaillement pour fabriquer des feuilles, des plaques et des bandes selon une forme possible souhaitée à l'aide d'un ensemble d'outils. Le poinçon et la matrice sont utilisés comme outils dans le processus de fabrication.

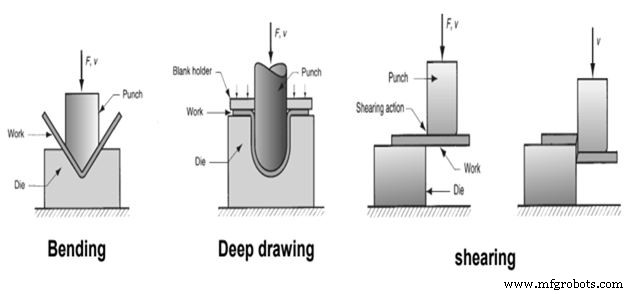

Le formage de la tôle est associé aux opérations; Pliage, étirage, cisaillement, découpage et poinçonnage pour produire les matériaux.

La méthode de formation de feuilles utilise des techniques de déformation de feuilles de plastique telles que l'emboutissage profond, la coupe, le pliage, l'ourlage, le bordage, le bouclage, le formage/étirage par étirement, l'estampage.

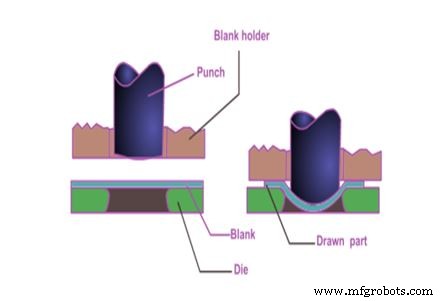

2.1 Emboutissage profond :

L'emboutissage profond est un processus de tôlerie dans lequel la tôle est forcée dans une coupelle de forme creuse en utilisant des forces de traction et de compression sans changer son épaisseur.

Dans ce processus, la feuille est placée sur l'ouverture de la matrice et poussée à l'intérieur avec un poinçon. Un support vierge est utilisé pour maintenir la feuille à plat sur la surface de la matrice.

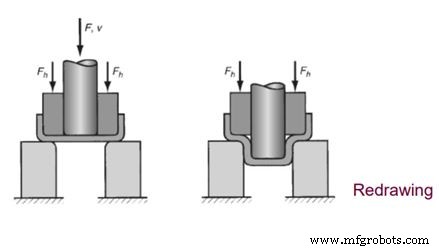

Dans de nombreux cas, la modification nécessaire pour créer cette pièce sera substantielle (le taux d'étirage est très élevé). Dans ce cas, le formage complet de la pièce nécessite plus d'une étape d'emboutissage profond.

Toutes les étapes de dessin supplémentaires nécessaires pour terminer l'opération de dessin sont appelées redessiner.

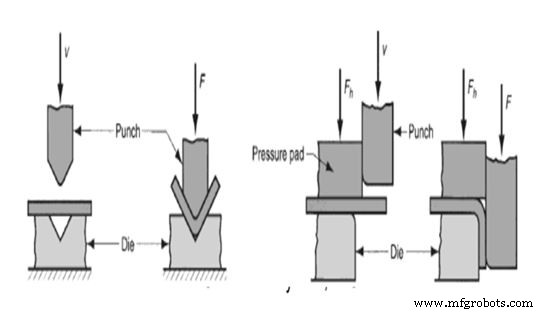

2.2 Pliage de feuille :

La flexion de la tôle est définie comme la déformation du métal autour d'un axe droit. Le métal sur le bord intérieur du plan neutre est comprimé tandis que le métal sur les bords extérieurs du plan neutre est étiré pendant l'opération de pliage. L'épaisseur de la tôle ne change pas à la suite du pliage.

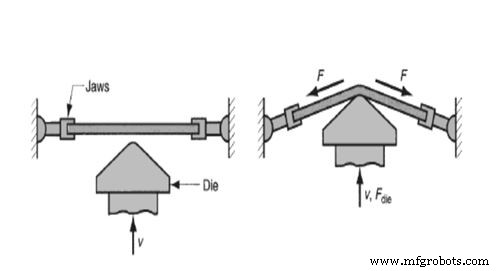

2.3 Étirage ou étirage :

Le formage par étirage est un processus de formage de tôle dans lequel la tôle est intentionnellement étirée et pliée en même temps pour changer de forme.

La feuille est maintenue aux deux extrémités par des mâchoires ou des perles de tirage, puis étirée par un poinçon, ce qui force la feuille à être contrainte au-dessus de sa limite d'élasticité et la fabrique à la forme souhaitée.

Le métal a été déformé plastiquement lorsque la contrainte est relâchée. L'impact combiné de l'étirement et de la flexion fait que la pièce a un retour élastique plus faible.

Conférence vidéo sur le processus de formage des métaux :

Applications du processus de formage des métaux :

La technique de formage des métaux est utilisée pour produire des tubes, des tiges et des anneaux de turbine sans soudure. Il est également utilisé pour créer des fours à ciment.

Ce processus de formage peut être utilisé pour créer des roulements, des plaques, des tôles d'acier et de nombreux composants pour une automobile.

Cette méthode est également utilisée pour fabriquer des composants de missiles et d'avions, ainsi que pour fabriquer des charnières, des boulons et des clous.

Avantages du processus de formage des métaux :

Les avantages suivants des processus de formage sont comme suit :

- Articles avec une force accrue.

- Très moins de gaspillage de matériel.

- Des composants plus petits à haute résistance peuvent être fabriqués.

- Les articles produits ont des dimensions exactes.

- Taux de formage uniforme.

- Excellente finition de surface.

- Moins de temps d'usinage par rapport à la méthode d'enlèvement de métal conventionnelle.

- Propriétés mécaniques améliorées.

Inconvénients du processus de formage des métaux :

Les inconvénients suivants des processus de formage sont comme suit :

- L'exigence de Puissance est élevée.

- Les forces mécaniques requises sont élevées.

- L'écrouissage du matériau de travail est une limite à la quantité de formage.

- Le matériau fragile ne peut pas être fabriqué dans ce processus.

- Il y a aussi parfois recours au processus de traitement thermique dans le formage des métaux.

Technologie industrielle

- Qu'est-ce que la formation de tampons en caoutchouc dans le travail des métaux ?

- Qu'est-ce que l'estampage ? - Types, fonctionnement et application

- Qu'est-ce que le casting ? - Définition | Types de coulée

- Qu'est-ce que le brochage ? - Processus, travail et types

- Qu'est-ce que le forgeage ? - Définition, processus et types

- Qu'est-ce que le placage métallique ? - Définition, types et avantages

- Qu'est-ce que la coulée de métal ? - Définition, types et processus

- Processus de formage de tôle

- Quels sont les 4 types de processus de fabrication ?