Quels sont les meilleurs moyens d'améliorer votre opération d'usinage ?

L'usinage n'est jamais un processus bon marché - il faut beaucoup de temps, d'argent, d'équipement et d'expertise pour bien faire.

Par conséquent, les propriétaires de la plupart des opérations d'usinage sont conscients de l'impact que même les décisions des petites entreprises et les changements de processus peuvent avoir sur la productivité et la rentabilité.

Pour les opérations d'usinage modernes, quelques facteurs clés, tels que la maintenance, les conditions de coupe et la formation, sont les plus importants à gérer.

1. Optimisez la durée de vie de l'outil, mais sachez où tracer la ligne

La maintenance est essentielle au bon fonctionnement de toute opération d'usinage.

L'optimisation de la durée de vie de l'outil devrait être l'objectif, mais la maximisation peut s'avérer peu pratique. Par exemple, si un outil ou un composant s'use, mais qu'il reste encore quelques cycles avant de devoir être remplacé, un remplacement précoce peut être une meilleure option que de continuer à risquer de tomber en panne.

Tenter de maximiser la durée de vie de l'outil peut perturber les flux de travail et rendre les processus plus difficiles à optimiser, réduisant ou annulant les économies de coûts que vous avez pu obtenir. Les pratiques d'atelier qui équilibrent l'optimisation de la durée de vie de l'outil et l'optimisation des processus peuvent vous aider à maximiser les économies.

Changer tous les outils d'une tourelle en même temps, par exemple, peut aider à minimiser les temps d'arrêt et faciliter la documentation des réparations et de la maintenance. Bien que vous puissiez perdre de la durée de vie de l'outil en remplaçant certaines plaquettes trop tôt, une maintenance simplifiée peut aider à compenser ces pertes potentielles.

2. Utilisez la bonne approche de maintenance

La plupart des propriétaires d'entreprise considèrent la maintenance préventive comme l'approche de référence pour l'entretien des machines. Cette approche, qui implique la réparation, l'inspection et le remplacement des composants selon un calendrier défini, est efficace et jette généralement les bases de la plupart des stratégies.

Une approche plus avancée, rendue possible par la technologie IIoT, s'appuie sur une approche de maintenance préventive. La maintenance prédictive combine la surveillance de l'état avec des algorithmes de données volumineuses pour prévoir les pannes de machine.

Les capteurs IoT ou « intelligents » recueillent des informations sur les paramètres opérationnels critiques, tels que les vibrations, la pression, la lubrification et la synchronisation. Ces informations sont envoyées dans le cloud, où elles peuvent être analysées par des algorithmes spécialisés entraînés sur les données de maintenance des machines. Ces algorithmes peuvent détecter des modèles de données opérationnelles pour prévoir quand une machine tombera en panne ou nécessitera une maintenance.

Les économies réalisées grâce à la maintenance prédictive associée aux soins préventifs peuvent être importantes. Certaines recherches montrent que les propriétaires peuvent économiser de 8 à 12 % sur la maintenance préventive seule et jusqu'à 30 à 40 % sur la maintenance réactive.

Les approches de maintenance réactives et uniquement correctives sont généralement moins chères à court terme, car vous n'aurez qu'à éteindre les machines et à effectuer des réparations en cas de problème. Cependant, ces stratégies de maintenance sont également plus susceptibles de réduire la durée de vie des équipements et peuvent parfois entraîner des temps d'arrêt imprévus.

3. Appliquer des techniques de coupe optimales

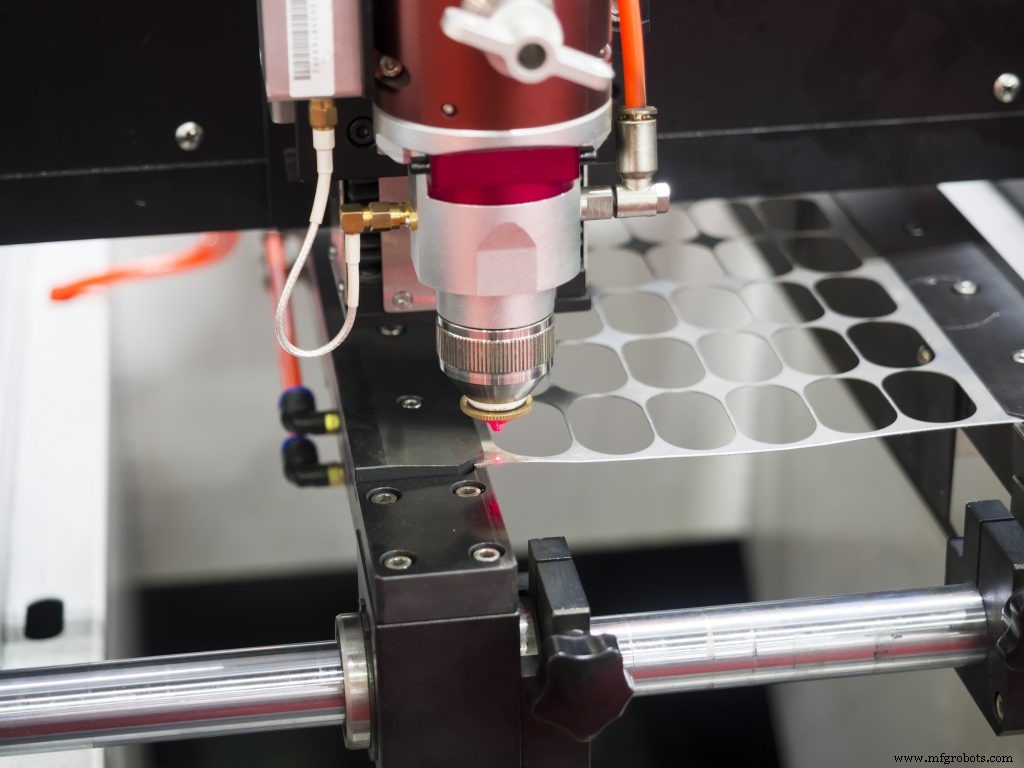

De petites modifications du processus de coupe, comme la disposition des lignes de coupe, peuvent avoir un impact significatif sur le temps d'usinage global.

Lors de la découpe au laser, par exemple, des techniques telles que le regroupement et l'imbrication peuvent aider à réduire la distance que la tête laser devra parcourir, ce qui permet de gagner un temps précieux. Ils peuvent également aider à réduire les déchets de coupe, ce qui est bon pour les opérateurs qui essaient d'adopter les principes de fabrication au plus juste.

Avec le regroupement, les pièces sont regroupées pour aider à réduire le nombre de coupes à effectuer. Cela permet de minimiser les déchets et les rebuts inutilisables, ainsi que la distance de déplacement de la tête laser.

L'imbrication est un processus plus complexe qui consiste à placer des pièces de manière à ce qu'elles partagent des arêtes communes.

Ces deux processus peuvent être complexes et peuvent nécessiter l'assistance d'un partenaire commercial expert en découpe laser. Leur application peut toutefois contribuer à réduire considérablement le temps nécessaire à la découpe laser.

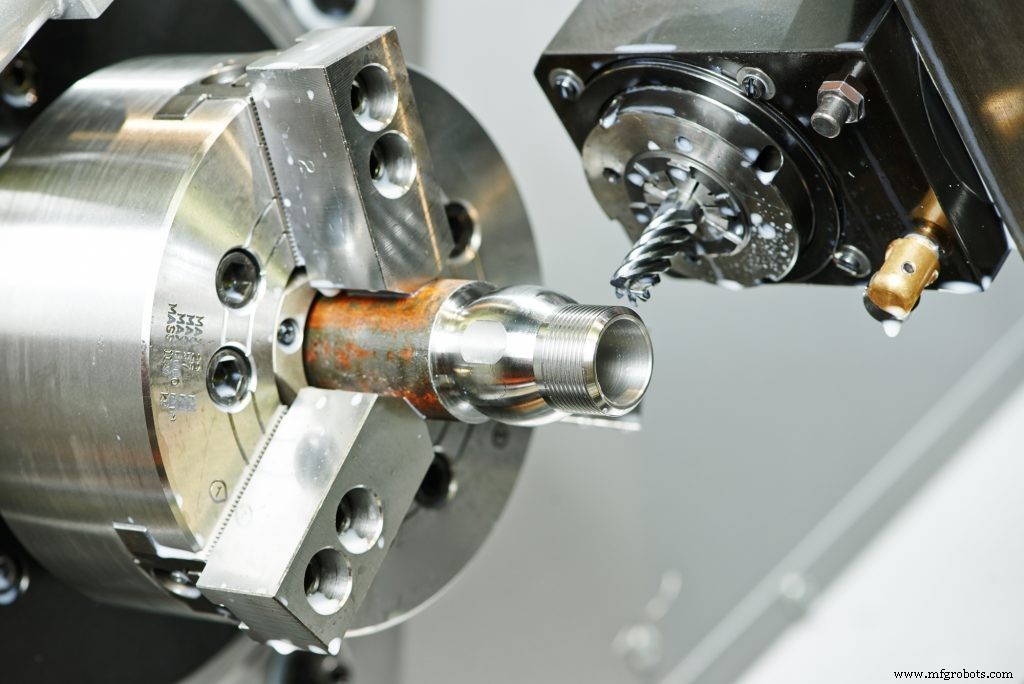

4. Optimiser les conditions de coupe

Les conditions de coupe peuvent avoir un impact aussi important sur l'efficacité de coupe que les outils que vous utilisez et les techniques que vous appliquez. Une étude sur l'efficacité de l'usinage a révélé qu'il était possible de réduire le temps de configuration et d'usinage de 35 % et 55 %, respectivement, en modifiant correctement l'ordre d'usinage, la géométrie de fonderie, la méthode de coupe et les conditions de coupe.

Le regroupement d'opérations similaires lorsque cela est pratique, comme le surfaçage, l'alésage et le perçage, peut aider à simplifier considérablement le processus d'usinage, réduisant à la fois le risque d'erreur et le temps nécessaire à la fabrication d'une pièce.

La vitesse de coupe, l'avance et la profondeur de coupe peuvent toutes avoir un impact majeur sur l'efficacité. Trouver les paramètres de coupe optimaux à l'aide de simulateurs d'usinage et de données de travaux antérieurs vous aidera à tirer le meilleur parti de vos outils et à accélérer le travail. Des capteurs intelligents ou une technologie de collecte de données similaire peuvent également vous aider à collecter des données ici.

5. Utiliser la technologie d'usinage intelligente

En général, la fabrication au plus juste peut bénéficier de manière significative de la technologie intelligente :des capteurs et des appareils en réseau simplifient le suivi des processus du site et améliorent le contrôle de la qualité.

La technologie intelligente devient également de plus en plus utile pour les fabricants qui souhaitent prolonger la durée de vie de leurs machines.

Par exemple, il est recommandé d'effectuer régulièrement des tests de durée de vie et d'usinabilité tout au long de la durée de vie d'un outil. Ces tests, qui mesurent l'usure par rapport à la vitesse, la vélocité et la profondeur de coupe de l'outil, fournissent aux propriétaires d'entreprise des données concrètes sur l'impact des conditions d'usinage et du choix de l'outil sur la durée de vie de l'outil.

Lors de la prise de décisions concernant les paramètres opérationnels ou l'achat de nouveaux outils, ces données sont essentielles et peuvent aider un propriétaire à prolonger considérablement la durée de vie des nouveaux outils.

Les opérations d'usinage qui reposent sur des solutions de maintenance et de test analogiques devront créer un calendrier de test régulier et des processus de documentation pour s'assurer que les outils sont régulièrement testés et que les informations sur l'usure et l'utilisation sont enregistrées. Les données de ces tests devront également être stockées de manière à pouvoir être analysées ou examinées ultérieurement pour prendre des décisions plus éclairées concernant les futurs emplois ou investissements.

Avec les appareils IoT, il est possible d'automatiser une grande partie de ce processus. Les appareils intelligents peuvent enregistrer en continu les paramètres opérationnels, fournissant des données optimales aux propriétaires pour calculer la durée de vie restante de l'outil et l'espérance de vie de l'outil.

Souvent, si vous utilisez une solution de maintenance prédictive, vous suivez déjà une grande partie de ces informations et disposez des capteurs nécessaires.

Les mêmes informations peuvent également vous aider à optimiser les conditions de coupe. La comparaison des conditions avec la durée d'un projet, par exemple, vous aidera à trouver les conditions optimales pour minimiser le temps de coupe.

6. Prenez des décisions commerciales fondées sur des données

Choix de l'outil, ordre des opérations, technique, méthode de coupe :pour chaque tâche, vous devez tenir compte de nombreuses variables différentes.

Les décisions commerciales à long terme, comme investir dans une nouvelle machine ou un nouvel équipement, peuvent devenir encore plus difficiles pour cette raison.

La meilleure façon d'améliorer votre capacité à prendre des décisions éclairées est de collecter les bonnes données. Les informations sur vos outils - quels matériaux s'usent plus rapidement ou quelles méthodes de coupe optimisent la vitesse du projet - vous aideront à optimiser les processus afin de maximiser la durée de vie des outils ou de choisir des outils qui durent plus longtemps dans les conditions de fonctionnement de votre site.

7. Numériser la documentation de l'outil

La maintenance et les tests réguliers fonctionnent mieux lorsque vous avez une bonne stratégie de documentation. Les méthodes de documentation traditionnelles qui reposent sur un stylo et du papier peuvent être efficaces, mais créent souvent plus de travail administratif pour vous et votre équipe tout en augmentant le risque d'erreur lorsque les employés enregistrent ou transcrivent des données.

La numérisation de votre documentation est l'un des meilleurs moyens de réduire les erreurs et de rationaliser le processus de documentation.

Les ateliers de toutes tailles peuvent généralement se permettre un ou plusieurs postes de travail qui facilitent la saisie numérique de nouvelles données sur les performances et la maintenance des outils. Les systèmes IIoT peuvent envoyer automatiquement des enregistrements numériques des performances et des conditions opérationnelles au même endroit où les enregistrements manuels sont stockés.

Un processus de documentation standardisé peut également aider à réduire la perte de connaissances institutionnelles à mesure que les employés montent en grade ou quittent l'entreprise.

8. Faites de la formation une priorité

Un usinage efficace dépend d'un personnel bien formé, en particulier dans les ateliers où le travail d'ingénierie de traitement incombe de plus en plus aux opérateurs de machines.

Offrir une intégration, une formation interne et des fonds pour la formation hors site aidera à garantir que les opérateurs comprennent les machines qu'ils utilisent et savent comment les utiliser de manière sûre et efficace.

La formation aidera n'importe quel atelier à inculquer de bonnes pratiques de travail dans les opérations quotidiennes, en augmentant l'efficacité, en réduisant les risques et en prolongeant potentiellement la durée de vie des outils et de l'équipement.

Optimiser un atelier d'usinage pour l'efficacité et la productivité

La bonne technologie et les changements de processus peuvent grandement contribuer à améliorer la productivité d'un atelier d'usinage. Les bonnes conditions, les bons outils et le bon plan de maintenance, par exemple, aideront n'importe quel atelier à réduire les temps d'arrêt imprévus et à prolonger la durée de vie des outils.

La formation et des processus de documentation efficaces contribueront à réduire la perte de connaissances et garantiront que le personnel de votre magasin deviendra encore plus productif au fil du temps.

Technologie industrielle

- À quoi servent les machines CNC

- Quels sont les principaux avantages des machines de découpe laser à fibre ?

- Quels sont les avantages de la découpe au jet d'eau ?

- Quels sont les avantages de la découpe au jet d'eau ?

- Quelles sont les principales étapes du processus d'usinage ?

- Quels sont les procédés d'usinage industriel les plus couramment utilisés ?

- Fabrication de pièces usinées :Quels sont les avantages de l'usinage à grande vitesse ?

- Quelles sont les innovations pour la maintenance industrielle ?

- Quels sont les niveaux de maintenance industrielle ?