En matière de logiciel de simulation, voir c'est croire

Vous en avez assez de rouler sur le bouton rouge ? Le logiciel de simulation est la clé pour des configurations de machine plus sûres et plus courtes.

Dans un monde CNC parfait, la première pièce est toujours bonne. Il n'y a pas besoin d'ébauches ou de barres supplémentaires. Les temps d'installation ne sont que le temps nécessaire pour échanger quelques outils et charger un nouveau programme. Il n'y a jamais de plantage, jamais besoin de reprogrammer un morceau de code inefficace. L'opérateur appuie simplement sur le bouton vert et une pièce finie apparaît quelques minutes ou heures plus tard.

Quelle est la technologie magique qui rend ce monde possible ? C'est ce qu'on appelle un logiciel de simulation, et même s'il a amené très peu de magasins à l'état de fabrication nirvana décrit ci-dessus, c'est un pas important dans cette direction.

En donnant aux programmeurs la possibilité de simuler tout ce qui concerne le processus d'usinage - les porte-outils, les broches et les tourelles, la pièce en constante évolution et les outils de coupe se déplaçant autour et à travers elle - les développeurs de logiciels transforment leurs mondes virtuels en prédicteurs très précis de tout ce qui se passera une fois que ce bouton vert est poussé. La ligne de fond est claire; Si votre atelier n'utilise pas de logiciel de simulation de parcours d'outil pour prouver ses programmes CN, non seulement vous perdez un temps de production précieux, mais vous mettez également en péril des machines-outils coûteuses et votre dossier de sécurité.

Souscrire une assurance

Mais attendez, notre logiciel de FAO a déjà des capacités de simulation, pensez-vous. Pourquoi devrions-nous investir de l'argent supplémentaire si notre système actuel peut faire le travail? Selon Ben Mund, analyste de marché senior pour CNC Software Inc. (Tolland, CT), développeur Mastercam CAD/CAM, il peut y avoir de très bonnes raisons de faire exactement cela.

"La plupart des systèmes de FAO offrent aujourd'hui un certain niveau de simulation de parcours d'outil parfaitement acceptable pour la majorité des applications d'usinage", a-t-il déclaré. « La différence entre ce logiciel et un logiciel de simulation dédié est que les packages CAM, en règle générale, ne lisent pas le code G post-traité réel utilisé par la machine-outil. Pour cette raison, la simulation de trajectoire d'outil autonome fournit une couche de sécurité supplémentaire pour les travaux à très haute valeur ajoutée et les applications d'usinage complexes. C'est comme souscrire une police d'assurance."

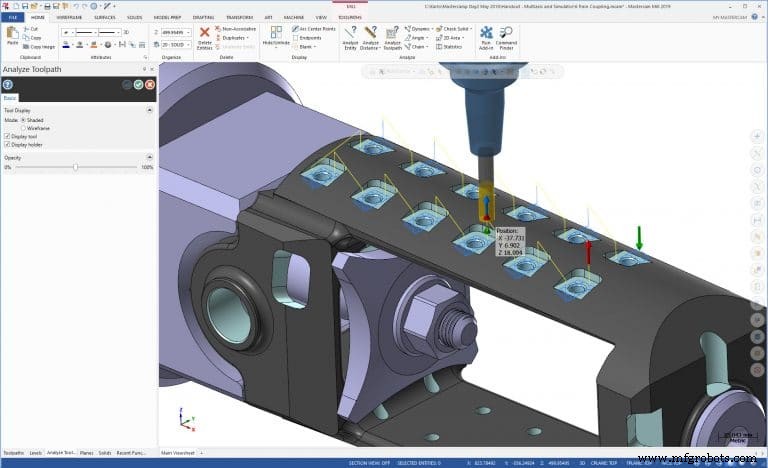

Comme pour tout le reste de la fabrication, cependant, le logiciel de FAO est de plus en plus performant, et cela inclut la capacité de simuler une plus grande partie du processus d'usinage - où les modèles filaires bruts de l'outil de coupe et de la pièce étaient autrefois la norme, Mastercam et d'autres offrent désormais des fonctionnalités étonnamment réalistes. des représentations de l'ensemble de l'environnement d'usinage, y compris le serrage, les porte-outils et même la CNC elle-même.

Mund assimile ce développement à la convergence progressive de la CAO et de la FAO :alors que les deux étaient autrefois des produits complètement distincts, la FAO devient aujourd'hui très similaire à la CAO, et vice-versa.

"De nombreux ateliers n'ont plus besoin d'un système de CAO autonome car leur package CAM fait tout ce dont ils ont besoin", a-t-il déclaré. "C'est une situation très similaire avec les logiciels de simulation de machines et de trajectoires d'outils :la FAO n'offre peut-être pas la même profondeur de vérification, mais encore une fois, à moins que vous ne souhaitiez ce niveau de sécurité supplémentaire, elle fait le travail et progresse constamment."

Aller jusqu'au bout

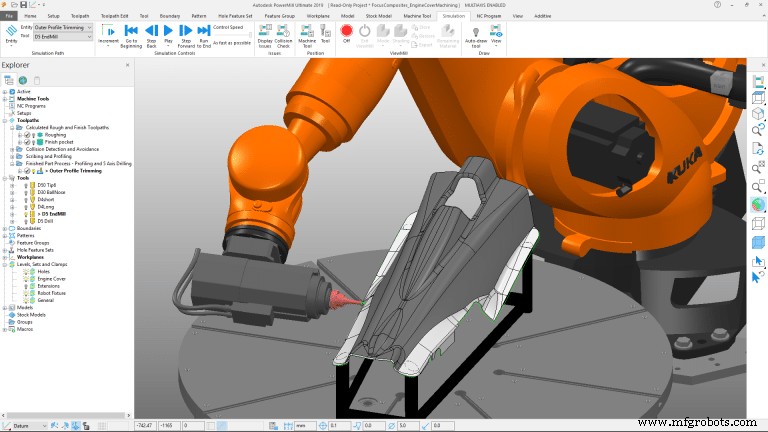

Craig Chester, chef de produit PowerMill chez Autodesk Inc. (San Rafael, Californie), est d'accord avec l'évaluation de Mund. "Très peu de nos clients utilisent des packages de simulation spécialisés, car ils sont confiants dans la fiabilité de leur simulation FAO", a-t-il déclaré.

Le faible pourcentage de clients qui investissent dans des packages autonomes le font généralement parce qu'ils disposent de plusieurs solutions CAM, peut-être de différents fournisseurs, et qu'une seule solution spécialisée fournit des résultats cohérents, a expliqué Chester. Il s'agit généralement de clients plus importants, tels que les entreprises de l'aérospatiale ou de la défense, qui ont également tendance à utiliser différents packages de FAO pour leurs tours de fraisage-tournage, leurs centres d'usinage à cinq axes, leurs équipements d'électroérosion, etc.

Ironiquement, le plus grand avantage du logiciel de simulation autonome - la capacité de lire le code G de la machine - peut également être son talon d'Achille.

"L'inconvénient de la simulation en dehors du programme FAO est que l'utilisateur ne découvre les problèmes qu'après la programmation de la pièce", a souligné Chester. « Si l'erreur survient au début du processus d'usinage, de nombreux parcours d'outils ultérieurs devront être reprogrammés. Mais en simulant tout dans le programme CAM, ces recalculs inutiles et coûteux peuvent être évités."

Mais pas si vite. Tom McCollough, directeur de la gestion des produits du groupe FAO et fabrication hybride d'Autodesk, convient que la simulation intégrée donne aux programmeurs la possibilité de déterminer rapidement les effets des changements de trajectoire d'outil, mais a ajouté qu'il ne s'agit pas d'une solution ultime pour un certain nombre d'entreprises.

"Imaginez avoir fait des semaines d'ébauche et de semi-finition sur un très gros outil automobile, pour ensuite s'écraser sur le stock aux étapes finales, endommageant à la fois la pièce et la broche", a-t-il déclaré. « Cela peut avoir un impact négatif non seulement sur le travail en question, mais aussi sur d'autres travaux (pour d'autres clients) dans la file d'attente. L'impact potentiel est énorme, c'est pourquoi les fabricants de composants de grande valeur sont motivés pour obtenir une "seconde opinion" d'un logiciel indépendant."

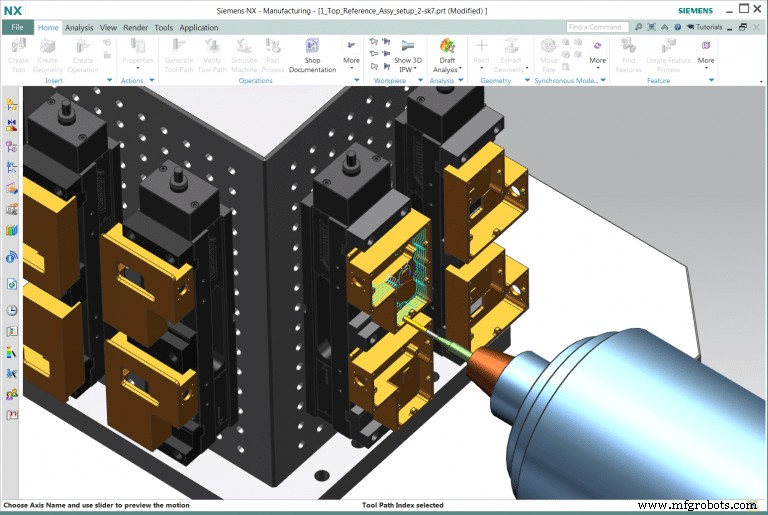

La simulation pilotée par code G dans NX CAM de Siemens utilise les mêmes programmes NC qui pilotent les machines-outils. La simulation très précise aide les entreprises à éliminer les pannes, à améliorer la qualité des pièces et à augmenter la disponibilité des machines, selon Siemens.

Fais-moi un solide

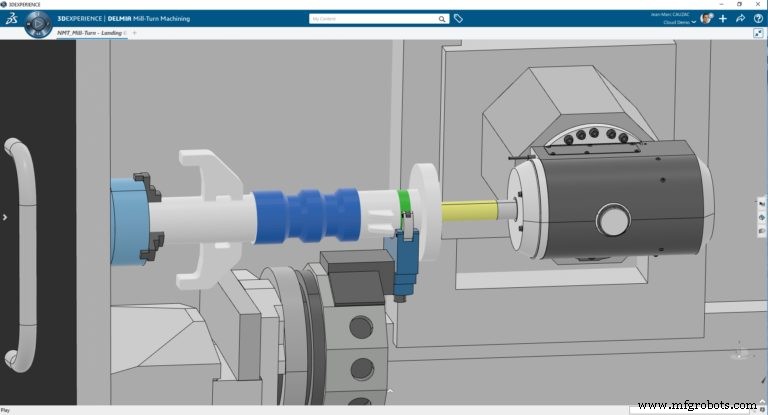

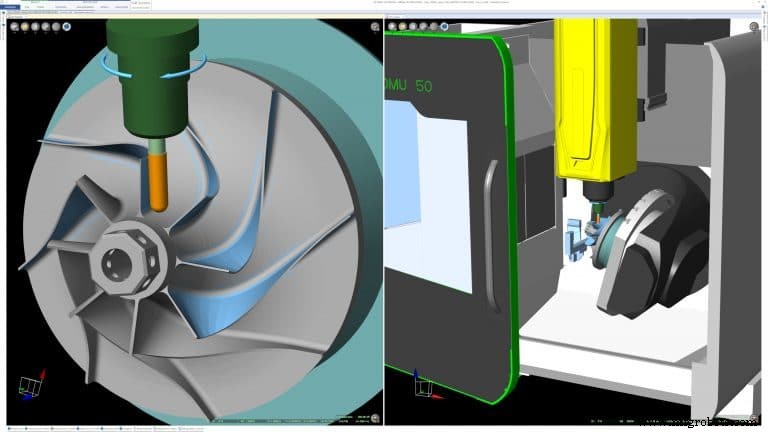

Jean-Marc Cauzac, responsable DELMIA chez Dassault Systèmes (Waltham, MA), propose des recommandations similaires. Comme les autres fournisseurs de logiciels interrogés pour cet article, les produits FAO de Dassault Systèmes offrent des capacités de simulation précises et réalistes, avec des représentations 3D complètes de la machine-outil, y compris les dispositifs de serrage, les mandrins et les mâchoires, et les têtes d'indexation.

Cauzac a déclaré que cela est suffisant pour la majorité des fabricants de pièces car la plupart des problèmes de collision peuvent (et doivent) être éliminés bien avant la génération du code machine. "Un système intégré permet de vérifier très tôt dans la définition du programme tous les problèmes d'accessibilité et d'accessibilité, y compris les erreurs de trajectoire d'outil telles que la traversée rapide dans le matériau ou les paramètres de coupe trop agressifs, ainsi que la collision possible entre l'un des éléments qui viennent d'être énumérés. ."

Cauzac a noté, cependant, que la simulation FAO intégrée est à certains égards limitée :certains clients ne veulent pas croire les simulations provenant du logiciel créant le parcours de l'outil, craignant que le fournisseur du logiciel ne puisse être à la fois juge et partie.

Lorsque le client utilise plusieurs solutions de FAO dans son usine, un seul programme de simulation externe, en supposant qu'il dispose d'une interface précise avec le logiciel de FAO, est préféré pour sa capacité à fournir une validation homogène.

Les logiciels de simulation spécialisés sont souvent plus complets que la simulation basée sur la FAO, qui a tendance à être davantage orientée sur les trajectoires d'outils et ne prend pas en compte les cycles prédéfinis et les sous-programmes utilisés sur la plupart des commandes.

Mis à part les arguments en faveur des logiciels de simulation externes, Cauzac a suggéré que les systèmes intégrés sont à la fois plus rapides et moins sujets aux erreurs. "Ils offrent une continuité numérique parfaite car tous les éléments 3D utilisés dans la simulation ont la même source", a-t-elle déclaré. "Il n'est pas nécessaire de transférer des données entre deux systèmes, ce qui entraîne des efforts supplémentaires et la possibilité que des informations soient perdues."

Utiliser la Force

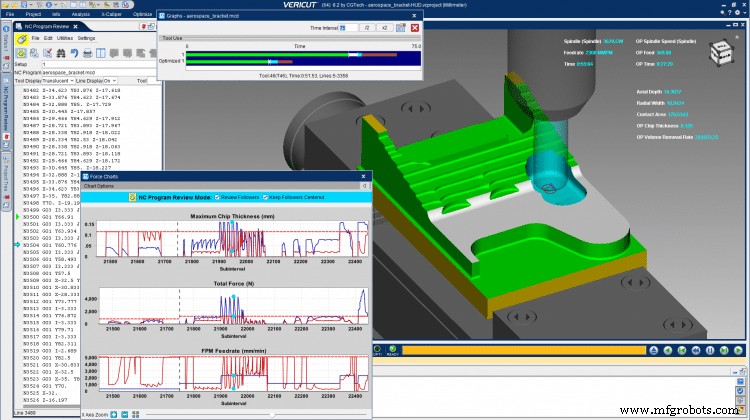

Comme Ben Mund de Mastercam l'a mentionné plus tôt, la lecture du code utilisé par le contrôleur de la machine est peut-être le différenciateur clé entre les logiciels de simulation autonomes et intégrés. Quelqu'un qui a beaucoup à dire sur le sujet est Gene Granata, chef de produit pour le fournisseur de logiciels de simulation et de vérification de parcours d'outil VERICUT CGTech Inc. (Irvine, CA).

"Un certain nombre de personnes essaient de dissiper la valeur de la simulation tierce en affirmant qu'elle est inutile ou exagérée", a-t-il déclaré. "Mais pour obtenir un jumeau numérique de la machine-outil et du processus d'usinage, vous devez inclure des éléments tels que la compensation à cinq axes, la longueur de l'outil et les décalages de fixation, les macros et les sous-programmes, et la façon dont l'outil de coupe se déplace réellement en mode de positionnement, éléments qui ne sont pas pris en compte lorsque les instructions internes du système FAO sont utilisées pour construire la simulation. »

Alors que la discussion fait rage pour savoir si les ateliers d'usinage ont besoin de ce niveau de précision de simulation, Granata s'empresse de souligner quelque chose dont ils ont besoin :l'optimisation. "C'est un monde de chiens mangeurs de chiens, et rester en affaires est souvent basé sur des marges bénéficiaires extrêmement minces. À cette fin, l'accent est mis sur l'optimisation des parcours d'outils. »

Pour Granata, l'optimisation ne concerne pas les routines spécifiques à la FAO axées sur le nettoyage efficace des poches et les charges de copeaux constantes, bien que celles-ci soient certes des éléments nécessaires de l'équation d'usinage. Selon lui, le plus important est de trouver des moyens d'optimiser les trajectoires d'outils en fonction des capacités de la machine-outil, compte tenu du matériau de la pièce et des outils de coupe utilisés.

C'est là qu'intervient Force, un module logiciel de la suite VERICUT qui complète à la fois la simulation de trajectoire d'outil et le logiciel de FAO, quel que soit le logo sur la boîte.

"Cela représente un tout nouveau niveau d'intelligence de programmation de l'industrie 4.0, et CGTech ainsi que d'autres développeurs de logiciels ne font qu'effleurer la surface de cette capacité", a-t-il déclaré. "Tous les fabricants d'outils de coupe vous diront que leurs outils peuvent être poussés plus fort et que l'optimisation est le meilleur moyen d'y parvenir."

Lire le G

À cheval sur la frontière entre la simulation autonome et la simulation intégrée se trouve Siemens PLM Software Inc. (Plano, TX), qui a été l'un des premiers partenaires de CGTech et qui continue à jouer ce rôle aujourd'hui. Mais comme l'a expliqué Vynce Paradise, Senior Director for Advanced Part Manufacturing chez Siemens, la société a décidé en cours de route de développer sa propre version de la simulation, qui fait partie intégrante de son logiciel NX CAM.

"Il existe de nombreux bons systèmes de FAO et tous offrent un certain niveau de simulation de trajectoire d'outil, mais il est important de reconnaître qu'il existe plusieurs niveaux disponibles", a-t-il déclaré. "Il y a la simulation de base où vous pouvez voir le modèle de brut, l'outil de coupe et peut-être le porte-outil, chacun se déplaçant l'un par rapport à l'autre. Nous appelons cela la vérification du parcours d'outil, et bien qu'utile, ce n'est qu'un point de départ."

Allez un peu plus loin et vous obtenez une véritable simulation de machine, le «jumeau numérique» mentionné par Granata de CGTech et un terme que tout le monde chez Siemens connaît. "C'est ce sur quoi nous nous concentrons aujourd'hui", a souligné Paradise. « Cela va au-delà des bases que nous venons de décrire pour inclure tous les aspects de la configuration d'usinage, chacun avec sa propre cinétique et son mouvement relatif. De nombreux systèmes de FAO le montrent aujourd'hui, mais ce qui est différent du nôtre, c'est que nous publions le code CN à la volée et que nous l'utilisons pour la simulation dans NX CAM, offrant ainsi une solution "le meilleur des deux mondes".

Paradise a proposé l'analogie suivante :si vous voulez devenir pilote de ligne, préféreriez-vous apprendre dans un simulateur de vol qui utilise un logiciel de simulation de vol générique ou dans un simulateur qui reproduit plus fidèlement l'environnement de contrôle de l'avion réel ? "La simulation intégrée à la FAO utilisant le code G réel est très similaire à cette dernière et reste le moyen le plus complet de reproduire ce qui va se passer pendant le processus d'usinage."

S'élancer

Spring Technologies Inc. (Boston), acquise plus tôt cette année par le fournisseur de solutions technologiques Hexagon, est un autre développeur de logiciels de simulation et de vérification de machines CNC. Le directeur général Silvère Proisy est d'accord avec ses collègues sur les mérites de l'optimisation des trajectoires d'outils et de la validation du code G, mais a ajouté plusieurs autres considérations pour ceux qui pourraient être en train d'épuiser l'un de ces systèmes logiciels.

La première est que la simulation n'est pas réservée aux ateliers disposant de machines-outils très complexes ou de pièces coûteuses. "Bien sûr, nos principaux clients sont ceux qui ont des tours multicanaux et des centres d'usinage à cinq axes, mais nous constatons une augmentation des ateliers qui souhaitent optimiser leurs programmes CN, et cela inclut ceux qui ont des machines de base à deux et trois axes. ", a déclaré Proisy. "Et bien que personne ne puisse se permettre de planter un équipement d'équipement, ce sont les petits magasins qui sont les plus touchés lorsque cet événement malheureux se produit. Notre logiciel NCSIMUL élimine ce risque.”

L'optimisation de la trajectoire d'outil du logiciel de simulation et de vérification de trajectoire d'outil Vericut de CGTech est basée sur les forces de coupe projetées et contribue à améliorer la durée de vie de l'outil et à éliminer les vibrations qui entraînent le broutage, selon la société.

Avec la simulation de trajectoire d'outil, les programmeurs savent toujours où se trouvait l'outil et où il va ensuite, comme dans ce module Mastercam.

Aux critiques qui suggèrent que l'utilisation d'un logiciel de simulation autonome est à la fois chronophage et sujette aux erreurs, Proisy a déclaré que les utilisateurs devraient se tourner vers l'automatisation comme prochaine étape de la simulation de trajectoire d'outil ; en installant NCSIMUL sur un serveur connecté au réseau de l'atelier, il est possible d'envoyer des fichiers de parcours d'outil à une "boîte noire" et de les faire vérifier automatiquement - à moins qu'il n'y ait un problème, le seul effort est de lire le rapport envoyé par e-mail que le G-code est c'est bon d'y aller. Ce n'est que la première étape sur la voie de l'automatisation.

Selon Prosiy, le logiciel de son entreprise est actuellement capable de retraiter les programmes CN pour les utiliser dans d'autres machines-outils, et de le faire "d'une simple pression sur un bouton". À l'avenir, il envisage une interface flexible mais intelligente qui se chargera automatiquement de cette étape en fonction de la machine à laquelle la tâche a été attribuée.

"Le troisième point est la connectivité", a-t-il déclaré. « Grâce à notre partenariat avec Hexagon, nous prévoyons que nous serons bientôt en mesure d'extraire les données des capteurs de la machine-outil et d'utiliser ces valeurs pour mettre à jour le programme à la volée. Il peut s'agir de décalages de longueur d'outil ou d'emplacements de fixation, ou il peut s'agir d'un retour sur les charges et les vibrations de la broche. Nous ne sommes pas encore si loin dans l'industrie 4.0, mais c'est certainement quelque chose qui s'en vient."

COMpléter le puzzle du Sim

Jeff Fritsch, vice-président des ventes et du marketing chez CAMplete Solutions Inc. (Kitchener, ON), vise également l'Industrie 4.0 et l'IIoT (Industrial Internet of Things). Le logiciel TruePath de la société "fournit tout le nécessaire pour analyser, modifier, optimiser et simuler des trajectoires d'outils à cinq axes dans un environnement 3D intégré", tandis que ses produits Lite et TurnMill offrent des fonctionnalités similaires pour les fraiseuses à trois axes et les tours à outils motorisés, respectivement.

En termes de fonctionnalité de l'industrie 4.0, cependant, c'est le système de protection intelligent (IPS) de CAMplete qui offre l'indicateur le plus clair de la direction que prend la communauté de fabrication. Développé en partenariat avec le constructeur de machines Matsuura, IPS exploite les capacités de simulation de TruePath pour fournir une anticipation intelligente basée sur les données machine en cours. Selon Fritsch, le résultat est un environnement de machine virtuellement résistant aux chocs, même en mode de fonctionnement manuel.

Compte tenu de l'utilisation croissante de tours de fraisage-tournage complexes et de machines multitâches, une simulation d'usinage précise, telle que celle fournie par DELMIA de Dassault Systèmes, est plus importante que jamais.

Comme avec d'autres systèmes de simulation, TruePath lit le code G et vérifie qu'il pourra être exécuté en toute sécurité dans la machine », a-t-il déclaré. "Mais en fin de compte, personne ne peut s'assurer que l'opérateur place réellement l'outil approprié dans la broche et que la pièce se trouve là où elle est censée être."

IPS travaille en collaboration avec TruePath pour éliminer ce problème potentiel, a-t-il déclaré. Au lieu de s'appuyer sur le système CAM pour différentes valeurs, il existe une connexion par fibre optique à haut débit directement au contrôleur de la machine - il n'est pas nécessaire de faire des hypothèses sur les décalages ou les valeurs macro car elles sont lues en temps réel et la machine est arrêtée. en toute sécurité avant la position problématique.

Bien qu'il ne soit pas encore disponible pour d'autres marques de machines, l'IPS arrive, tout comme le palpage intelligent des machines qui mesurera les pièces, effectuera les décalages appropriés et réexécutera automatiquement toute partie du programme nécessaire pour corriger une condition hors tolérance.

"Ce n'est pas différent de ce qu'un opérateur humain ferait, mais nous le faisons avec un logiciel", a déclaré Fritsch. « En ce moment, nous sommes en train de construire cette logique afin que la machine puisse commencer à s'appuyer sur une rétroaction automatisée pour prendre des décisions, améliorant ainsi la qualité des pièces tout en réduisant les temps de cycle et les coûts d'exploitation. Les ateliers ne devraient pas avoir à usiner deux ou trois pièces pour en faire une bonne, ou perdre du temps à sortir des pièces de la machine pour les mesurer - il devrait s'agir de la première pièce, de la bonne pièce, sans toute l'interaction humaine. C'est notre objectif."

Système de contrôle d'automatisation

- 10 entreprises proposant un logiciel de simulation d'impression 3D de pointe

- En ce qui concerne le chiffrement, dites non au statu quo

- Qu'est-ce qu'un logiciel de simulation de robot haut de gamme ?

- Utilisation du logiciel de simulation de robot 3DG pour planifier l'automatisation robotique

- Voir c'est croire

- 10 considérations lors de la planification d'un logiciel ERP

- Omron lance un logiciel de simulation pour les usines automatisées

- Le Royaume-Uni est-il à la traîne en matière de robots industriels ?

- SinuTrain – Logiciel de simulation CNC Siemens