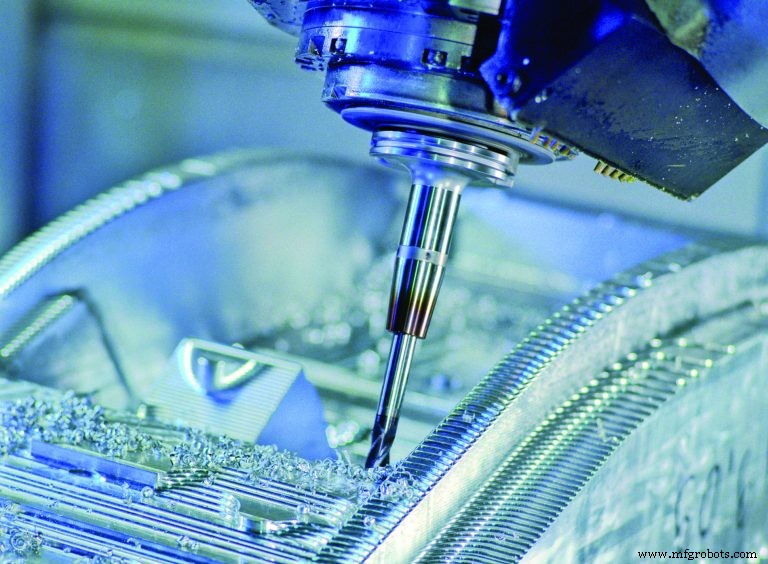

Programmes CAO/FAO Obtenez des pièces sur et hors machine plus rapidement et plus efficacement

Les avancées logicielles se concentrent sur l'amélioration des parcours d'outils, la réduction du temps de configuration des tâches, l'intégration aux bibliothèques d'outils numériques et l'amélioration des outils de simulation, de vérification et d'analyse des machines

Demandez à presque n'importe quel fournisseur de CAO/FAO sur quoi il se concentre et il vous dira que c'est la même chose aujourd'hui qu'il y a cinq ans, et ce sera la même chose dans cinq ans :placez la pièce sur la machine aussi vite que possible. possible et retirez-le de la machine aussi vite que possible. Voici l'état actuel des choses dans ces deux domaines principaux.

Divers changements ont été apportés aux logiciels de CAO/FAO ces dernières années pour accroître l'efficacité et réduire le temps de configuration des travaux. Mais "il n'y a pas de solution miracle", comme l'a dit Vyncent Paradise, directeur du développement de produits pour NX CAM, Siemens PLM Software (Plano, TX). Il a qualifié l'automatisation d'aide la plus importante, pour inclure l'utilisation de modèles prédéfinis ainsi qu'une utilisation accrue des informations sur les produits et la fabrication (PMI) dans les fichiers CAO.

"Nous essayons toujours d'ajouter plus d'informations au processus de modélisation CAO qui peuvent être utilisées en aval dans la FAO, comme les tolérances et les exigences de finition", a expliqué Paradise. "Et si vous pouvez lire le modèle numérique intelligent, vous pouvez l'utiliser pour choisir automatiquement les méthodes d'usinage en fonction de la tolérance requise."

Alan Levine, directeur général d'Open Mind Technologies USA (Needham, MA), a fait écho à la valeur de l'automatisation de la programmation CAM grâce à l'utilisation de macros qui stockent les meilleures pratiques d'un magasin. "Disons que vous aimez percer vos trous profonds d'une certaine manière, avec différentes étapes de picage et avances. Nous facilitons l'enregistrement de ces processus sous forme de macros afin que le programmeur n'ait pas à suivre continuellement ces étapes », a-t-il déclaré. Le logiciel d'Open Mind aide également les utilisateurs à catégoriser les macros, ce qui les rend faciles à trouver et à appliquer. De plus, un module d'assistant de programmation automatise certaines tâches de configuration qui diffèrent d'un magasin à l'autre mais sont généralement standardisées au sein d'un magasin donné, comme l'endroit où définir le point zéro.

Le module hyperCAD-S du logiciel hyperMILL d'Open Mind accélère les tâches orientées CAO pour les programmeurs CN en facilitant la sélection de points, de courbes, de faces, de solides ou de maillages polygonaux. Levine a déclaré que les éléments peuvent être rapidement ajoutés, supprimés, modifiés, affichés ou masqués, et que toutes les fonctions sont adaptées aux tâches des programmeurs NC. Au-delà de cela, le module comprend le positionnement des fixations, offrant la possibilité de s'adapter à n'importe quel côté de la pièce que l'utilisateur fabrique. Par exemple, des éléments tels que des mâchoires de serrage peuvent être déplacés linéairement ou radialement vers la position optimale.

Dans le même ordre d'idées, Mark Gadsden, responsable du marketing produit pour PowerMill et FeatureCAM chez Autodesk (San Rafael, Californie), a noté que les opérateurs utilisant FeatureCAM n'ont pas à programmer une machine étape par étape ; au lieu de cela, ils le programment en utilisant des termes d'atelier courants, tels que « tour », « alésage », « boulon », etc. Il a suffisamment d'intelligence pour reconnaître les besoins et les exigences à partir de tels termes et adoptera automatiquement la bonne vitesse et les bonnes forces de couple sans avoir à être instruit, ligne par ligne."

Gadsden a également souligné la capacité de reconnaissance automatisée des caractéristiques dirigées (DAFR) de FeatureCAM qui « reconnaît automatiquement les trous, les bossages, les côtés et les poches dans un seul flux de travail, ce qui permet une programmation plus rapide. Alors que l'AFR standard découpe le modèle dans l'axe Z actif et produit des fonctionnalités complètes au fur et à mesure qu'il progresse dans le modèle, DAFR permet aux utilisateurs de sélectionner les fonctionnalités qu'ils souhaitent avant même que la reconnaissance ne commence. Il minimise le temps de programmation et aide à réduire le temps de cycle. En rupture avec les conventions, DAFR peut également être utilisé dans des projets de tournage. Il donne aux utilisateurs la possibilité de choisir les angles d'index. Cela aide à réduire le nombre de mouvements requis sur l'axe Z et accélère ainsi la coupe."

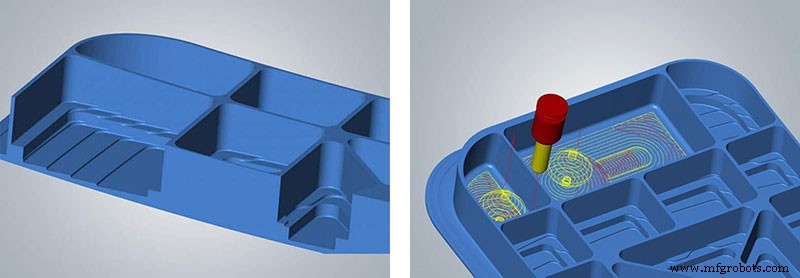

Daniel Remenak, chef de produit pour 3D Systems (Rock Hill, SC), a également parlé des aides à la programmation qui vont au-delà du fraisage :« Le produit MTM de GibbsCAM fournit une solution d'usinage complète pour les machines multitâches, vous permettant de programmer le fraisage, le tournage et d'autres opérations sur plusieurs broches pour accéder à tous les côtés d'une pièce, et aider à la synchronisation et aux opérations de transfert automatique de pièces, ce qui peut permettre un usinage à réglage unique et sans éclairage. De même, le système de gestion de pierre tombale de GibbsCAM offre une disposition automatisée des pièces d'un ou plusieurs travaux sur des dispositifs de pierre tombale, permettant à la machine d'être utilisée à plein temps pendant que la pierre tombale suivante est configurée à l'extérieur de la machine. »

Ben Mund, analyste de marché senior chez CNC Software (Tolland, CT), développeur du logiciel Mastercam, a noté que la plupart des magasins reçoivent des fichiers de pièces d'une variété de clients dans une variété de formats. « Nous nous sommes donc concentrés en grande partie sur la création d'outils de CAO pour les machinistes, conçus pour préparer une pièce et la monter plus rapidement sur une machine. Des choses comme le remplissage de trous, la création de fixations et la réparation de surfaces ou de solides sont souvent corrompues ou incomplètes. Mund a ajouté que les machinistes font souvent face à des situations que le concepteur n'a peut-être pas prises en compte lors de la modélisation de la pièce, une autre impulsion pour donner au machiniste des capacités de CAO spécialisées.

Simuler ou ignorer

La simulation d'usinage en trois dimensions a été une énorme aide à la programmation et ne cesse de s'améliorer. Prenez la simulation de la machine-outil complète, y compris le chargement robotisé et même le logo sur la porte coulissante. Ce n'est peut-être pas nécessaire du point de vue de l'usinage, mais comme l'a observé Mund :

"L'opérateur va passer un outil à travers un morceau de métal. Tout ce que vous pouvez faire pour renforcer leur confiance dans la précision est bon. Et c'est un excellent moyen d'inspirer confiance dans la vérification dans son ensemble. » Il a ajouté que pour les machines multitâches complexes, simuler chaque détail devient important car sinon, il est difficile pour le programmeur de prévoir et d'éviter les collisions.

Remenak a convenu que les fournisseurs de FAO élargissent l'étendue de ce qui est simulé, "car les programmeurs exigent une simulation précise pour les nouveaux types d'usinage, tels que le tournage par interpolation, le tourbillonnage de filets et le tournage polygonal, le brochage ou même les processus de dépôt de métal additif".

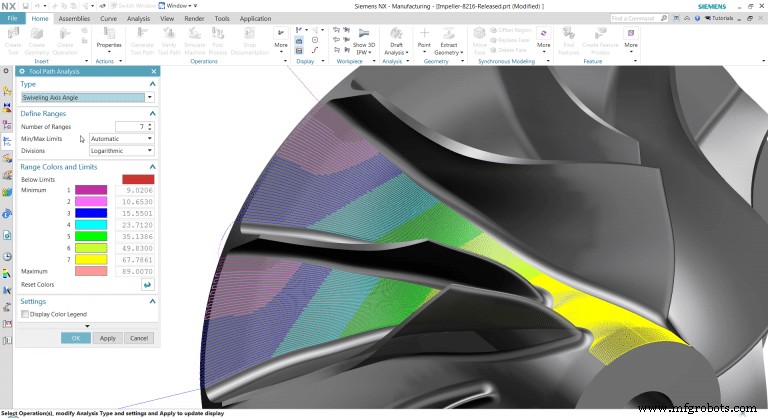

Siemens's Paradise a fait l'observation intéressante que "les systèmes de FAO en savent depuis longtemps beaucoup plus sur le parcours d'outil que nous n'en avons mis à la disposition des programmeurs. Mais nous avons commencé à afficher beaucoup plus d'informations sur les trajectoires d'outils au cours des dernières années. Les exemples incluent l'affichage de l'angle de l'outil, l'épaisseur du matériau restant et l'indication s'il y a un problème, en amenant le programmeur jusqu'à ce point.

"Tout cela semble très évident, mais c'est assez nouveau", a-t-il noté. "Ces choses peuvent être très importantes pour un programmeur qui essaie de comprendre ce qui se passe ou qui essaie d'obtenir une finition exceptionnelle." Et bien que la détection automatique des collisions ait été un attribut commun dans les packages CAM, ils n'ont pas toujours permis au programmeur de savoir facilement où et pourquoi. Paradise a dit que cela changeait. "Nous donnons aux utilisateurs des informations plus précises sur ce qui se passe pour les aider à créer de meilleures opérations d'usinage."

Mund of CNC Software a ajouté que le codage couleur du mouvement aide. "En un coup d'œil, vous pouvez voir les vitesses et les avances, ou le type de mouvement, ou le type d'outil utilisé." Il a fait écho au point de vue de Paradise selon lequel la FAO moderne offre à la fois de larges outils d'analyse de trajectoire d'outil pour la vérification et ce que le programme produit, ainsi que des outils d'analyse qui permettent au programmeur "d'entrer et de séparer un mouvement et de voir les chiffres qui l'alimentent". C'est moins courant que les gens en aient besoin, mais quand ils le font, il est important qu'ils l'aient."

Inversement, il est parfois préférable de ne pas montrer les choses exactement telles qu'elles sont. Mund a déclaré que la transition de la CAO à la FAO peut être facilitée en donnant au machiniste la possibilité de supprimer temporairement une caractéristique, comme un rayon sur un coin de pièce, pour faciliter l'usinage.

Selon Paradise, il y a aussi des moments où cela aide à réduire les détails du modèle CAO tout en disant au programme CAM d'usiner des caractéristiques dans cette zone. « Je gagne du temps de modélisation. J'économise la taille du fichier. Et j'automatise ma FAO. Tout cela dans le même processus. Ce dernier exemple nous rappelle qu'à l'instar d'Autodesk, Siemens PLM propose un package CAO/FAO complet avec NX.

Enfin, Paradise a fait valoir que toutes les simulations CAM ne sont pas aussi précises et transparentes. « Nous pilotons notre simulation dans NX CAM en utilisant le code G final qui ira à la machine-outil. Le post-traitement est intégré directement dans le système. Donc, immédiatement après la programmation d'un chemin, le système génère un code G et nous utilisons ce code G pour piloter la simulation. »

Paradise a déclaré que la plupart des packages CAD / CAM utilisent un produit tiers pour la simulation d'usinage. "Vous devez exporter le code G de votre post-processeur et l'importer dans un système différent. Et vous devez également reproduire votre modèle de machine, vos outils de serrage et de coupe dans ce système. Ensuite, vous y exécutez votre simulation basée sur le code G. Et s'il y a une modification de conception ou un problème, vous devez revenir à votre système de FAO, apporter une modification et recommencer le cycle. Nous sommes uniques en ce sens que nous faisons tout cela à la volée dans NX CAM. »

Parties désactivées

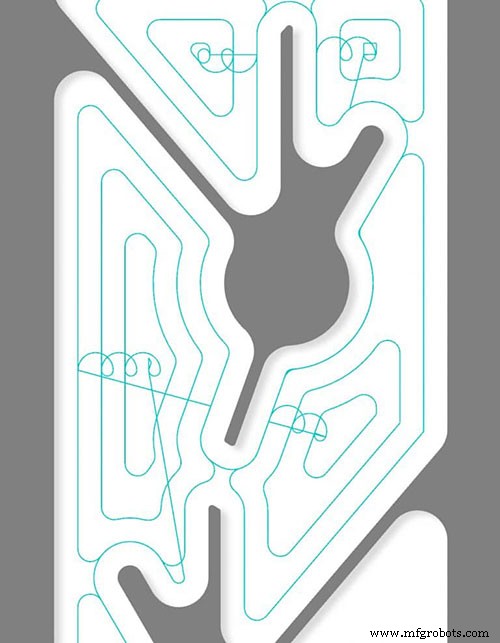

La possibilité de programmer automatiquement la vitesse d'alimentation optimale sur la base d'une analyse volumétrique du matériau juste devant la fraise est peut-être le sujet le plus brûlant dans la volonté de réduire les temps de cycle. Chaque fournisseur de FAO offre cette capacité, avec différents noms et variations dans les opérations et les configurations d'axes. Dans Mastercam, cela s'appelle Dynamic Motion car, comme l'a expliqué Mund, le logiciel "modifie constamment l'engagement de l'outil afin que la charge de la puce reste constante".

Un exemple simple est d'aller vite sur une section droite et de ralentir autour d'un coin, alors que l'ancienne façon de programmer la coupe consistait à définir une vitesse d'avance à laquelle l'outil pourrait survivre dans le coin et appliquer la même vitesse sur toute la périphérie.

L'objectif est également de rester en contact avec la pièce autant que physiquement possible, en distinguant la technique de l'ébauche conventionnelle et de l'usinage trochoïdal, qui coupe une section de la pièce, puis boucle pour couper une autre petite section. Vus d'en haut, les parcours d'outils de Dynamic Motion peuvent sembler chaotiques en comparaison, tandis que les copeaux sont cohérents en taille et en forme. C'est également meilleur pour la fraise, car le désengagement et le réengagement contribuent à l'usure de l'outil.

Mund a ajouté qu'un autre idéal est d'utiliser autant que possible la surface de coupe de l'outil, en effectuant des coupes axiales profondes, "bien qu'un peu moins profondes radialement que dans un usinage conventionnel. Cela semble contre-intuitif, mais il est beaucoup plus rapide de prendre une coupe axiale plus profonde avec un engagement radial moins profond que de descendre avec une série de coupes radiales profondes. »

Mund a reconnu que la plupart des logiciels de CAO/FAO ont une technique similaire et a déclaré qu'elle est « devenue la méthode standard pour l'ébauche complexe et la finition 2D au cours des dernières années. C'est aussi proche que nous en sommes arrivés à créer un type de parcours d'outil universellement bénéfique. Nous avons vu des ateliers équipés de machines plus anciennes et d'outils de moindre qualité réduire le temps d'usinage de 50 à 60 %."

L'approche d'Open Mind consistait à licencier le kit de base VoluMill de Celeritive Technologies Inc. (Moorpark, CA) et à ajouter ses propres méthodes pour des choses comme le tranchage pour obtenir plusieurs profondeurs, le sectionnement et le contrôle des collisions. Compte tenu de la personnalisation, ils ont choisi un nom distinct pour le produit :Maxx Machining ébauche.

Levine a déclaré que l'aspect le plus unique de la mise en œuvre est son extension à l'usinage cinq axes. "Si vous avez un composant façonné comme un moule de pneu ou un carter de moteur d'avion, nous pouvons le présenter [avec] des chemins d'ébauche à cinq axes. Si vous utilisez la FAO traditionnelle sur une surface incurvée comme un moule de pneu, vous effectuez de nombreuses coupes en Z et vous vous retrouvez avec de nombreuses marches d'escalier sur cette surface. Lorsque nous appliquons une ébauche haute performance en cinq axes, nous transformons la forme, laissant une quantité constante de matière pour le chemin de finition. L'ensemble du processus se déroule mieux et vous pouvez économiser beaucoup de coupes de nettoyage intermédiaires. »

Mund a déclaré que Mastercam avait récemment ajouté Dynamic Motion à l'ébauche et au tournage sur cinq axes, et Gadsden a déclaré que la nouvelle "inclinaison automatique de l'axe d'outil de PowerMill... fournit une solution unique qui permet de générer un mouvement fluide et sûr sur cinq axes pour toutes les formes de modèles et tous les types de trajectoires d'outil, ce qui rend il est aussi facile de créer des programmes à cinq axes qu'avec un code à trois axes.”

GibbsCAM utilise également VoluMill et Remenak lui attribue des améliorations spectaculaires du temps de coupe et de la durée de vie de l'outil. Il a ajouté que "les progrès récents ont appliqué les leçons apprises dans ces algorithmes de fraisage à haut rendement au tournage, et le résultat est une nouvelle génération de parcours d'outils de tournage tels que VoluTurn, disponible dans GibbsCAM 12. Ces nouveaux parcours d'outils de tournage offrent des taux élevés d'enlèvement de matière. tout en réduisant les contraintes de la machine et de l'outil pour améliorer la qualité de coupe et la durée de vie de la fraise.”

Réduire le temps de non-coupe

La FAO naturellement moderne minimise également le temps sans coupe en réduisant à la fois les hauteurs et les distances de décollage. "La hauteur de décollage semble être une petite chose, mais cela peut faire une grande différence sur une grande partie", a observé Paradise. Il tient également à souligner l'importance de lisser le parcours des chemins coupants et non coupants.

« Le moyen le plus simple de gérer les mouvements sans coupe est de dire à la machine de s'arrêter, de se soulever et de se déplacer rapidement vers un point au-dessus de la zone d'usinage suivante, de s'arrêter à nouveau, de descendre et de s'engager. C'est bien pour quelques mouvements, mais si c'est une pièce que vous allez usiner au fil du temps, cela pourrait être des milliers de tels mouvements dans exactement les mêmes positions sur la mécanique, et cela endommage la machine. C'est aussi plus lent. Calculer la courbe appropriée et intégrer l'accélération et la décélération à chaque extrémité est la meilleure solution. Par exemple, un gros client a récemment économisé 10 % de temps de cycle sur des centaines de ses machines simplement en lissant les chemins non coupants."

Le lissage du temps de non-coupe ne nécessite pas de commande sophistiquée ni de machine coûteuse. C'est un moyen facile d'augmenter la productivité d'une machine, même économique. Et parce qu'il réduit également l'usure de la machine, il augmente sa longévité.

Autres avancées passionnantes

Parmi les améliorations supplémentaires, citons le nouveau cycle d'ébauche optimisé en 3D dans hyperMILL d'Open Mind, qui a été amélioré pour les applications avec des fraises à grande avance (qui prennent des coupes peu profondes avec des pas élevés). La distance de dépassement peut être calculée à partir de la hauteur de feston mesurée par rapport à la géométrie de la fraise à grande avance et un mouvement de parcours d'outil spécial enlève le matériau restant des coins en cas de dépassement important.

Levine a déclaré que le secret est de modéliser avec précision la géométrie du bas de la fraise, alors que "d'autres logiciels se rapprochent d'une fraise à grande avance comme d'une fraise arrondie avec un rayon d'angle. Le bas d'une fraise à grande avance a en fait un grand rayon effectif et nous le modélisons comme tel. »

L'un des avantages est de pouvoir usiner plus près des murs car le logiciel sait où la géométrie de la fraise laisse de la place, tandis que les simulations qui se rapprochent de la fraise avec un fond plat voient le contact là où il n'y en a pas. Levine a ajouté que la modélisation de la fraise permettait également de meilleurs calculs de la distance entre les coupes adjacentes pour contrôler la qualité de la surface.

Une autre caractéristique d'Open Mind qui ne se limite pas aux fraises à grande avance est la "division de coupe intelligente". Si, par exemple, une section d'une pièce nécessitait l'enlèvement de 4,1″ (104 mm) de matériau et que le programmeur spécifiait un pas de 1,0″ (25,4 mm), la dernière coupe serait très fine (et pourrait être encore plus fine que celle-ci). Exemple). En plus d'être inefficace, l'usinage de tels rubans peut être très préjudiciable dans certains matériaux, a déclaré Levine. "Nous proposons donc cette option pour remplacer les étapes prescrites, en recalculant en fonction du nombre total d'étapes afin que chaque coupe utilise un matériau équivalent."

Enfin, de nombreuses entreprises autorisent l'utilisation de "fraises en bout à segments circulaires" et d'autres nouvelles conceptions d'outils à barillet conique. (Voir « Les nouvelles conceptions d'outils permettent une coupe plus rapide que jamais », numéro ME Tooling &Workholding, printemps 2018). Comme l'a expliqué Levine, ces outils présentent un rayon effectif pouvant atteindre 1 500 mm, ce qui fait des distances de dépassement de 6 et 8 mm une réalité pour une finition de surface supérieure avec des réductions de temps de cycle dépassant 90 %. "Vous n'avez pas besoin de changer de fraise pour finir les zones adjacentes telles que les coins intérieurs arrondis, et les zones difficiles d'accès peuvent être usinées de manière efficace et sécurisée", a-t-il déclaré.

Gadsen a déclaré qu'il s'était associé à un client il y a trois ans pour optimiser l'usinage cinq axes de disques durs très complexes à l'aide d'outils cylindriques et qu'il avait pu réduire les temps de cycle de fraisage de 200 heures à 35. « C'est une économie de 83 %, et nous avons également réduit l'outillage. coûts de 72 %."

Un autre domaine d'amélioration est l'impression 3D. Gadsden d'Autodesk a souligné la disponibilité croissante de machines qui combinent des processus soustractifs et additifs. « Ces machines hybrides semblent prêtes à transformer notre façon de fabriquer des pièces, mais elles présentent un défi de programmation pour les logiciels de FAO car les processus additifs ne sont pas seulement des processus soustractifs à l'envers. Dans cette optique, Autodesk a ajouté des outils spécialisés à PowerMill pour programmer, contrôler et simuler des processus de fabrication additive à haut débit. »

Système de contrôle d'automatisation

- Découvrez la machine de tour et ses pièces

- Le logiciel B&R utilise mieux le potentiel des robots

- Les cellules robotisées permettent l'entretien automatisé des pièces

- Les robots obtiennent la coordination œil-main

- L'apprentissage automatique démystifié

- La nouvelle automatisation rend les GED plus rapides et plus efficaces

- Les logiciels alimentent les usines intelligentes

- Logiciel de fabrication assistée par ordinateur (FAO) :processus de base et applications

- Comment l'industrie manufacturière profite-t-elle de la CAO et de la FAO ?