Accélérer le processus de conception de fabrication additive avec de nouveaux outils de CAO/FAO

Ingénierie de fabrication : La dernière mise à jour PowerMill 2019 d'Autodesk ajoute un nouveau module de plug-in additif. Pouvez-vous décrire ce système de fabrication additive "haut débit" et son fonctionnement ?

Clinton Perry : PowerMill 2019 fournit une suite d'outils dédiée pour programmer des processus additifs à haut débit, communément appelés dépôt d'énergie dirigée [DED]. Le processus DED utilise une machine-outil CNC ou un robot industriel qui peut focaliser une source d'alimentation - généralement un laser, un arc ou un faisceau d'électrons - en un point de l'espace. En même temps, le matériau [sous forme de poudre métallique ou de fil] est introduit dans le "point chaud". La source d'alimentation fait fondre le matériau, formant une flaque en fusion. En manœuvrant cette flaque d'eau, il est possible de créer des formes 3D, et ce de manière hautement contrôlée.

Ceux qui connaissent les imprimantes 3D à lit de poudre savent qu'elles peuvent produire des formes 3D incroyablement complexes. Cependant, la technologie sous-jacente signifie qu'ils sont limités en termes de taux de dépôt de matière et de taille de pièce pouvant être produite. Ces limitations ont eu un impact sur l'adoption de cette forme de fabrication additive dans certaines industries et applications.

En comparaison, le procédé DED utilise des niveaux de puissance et des débits de matériau plus élevés, ce qui entraîne des taux de dépôt nettement plus élevés, permettant de fabriquer des pièces plus rapidement. De plus, la plus grande enveloppe de travail fournie par les machines CNC et les robots signifie que DED peut construire des pièces beaucoup plus grandes. Ces deux caractéristiques clés font de DED une solution rentable pour produire des composants à grande échelle couramment utilisés dans des secteurs tels que l'aérospatiale, la production d'énergie, etc.

La conduite d'un processus DED nécessite des parcours d'outils hautement spécialisés qui contrôlent exactement comment et où le matériau est déposé, tout en évitant toute surépaisseur localisée. PowerMill 2019 prévoit la mise à disposition d'une suite d'outils dédiée pour créer, contrôler et simuler des stratégies de dépôt afin d'aider les fabricants à exploiter le potentiel du DED.

MOI : Quels sont certains des avantages offerts par les machines CNC/AM de type hybride par rapport aux CNC pures ou aux systèmes additifs traditionnels ?

Perry : La plupart des principaux fabricants de machines-outils à commande numérique ont commencé à proposer des machines hybrides capables de fournir à la fois une technologie additive et soustractive. Il y a des avantages évidents; une seule machine-outil hybride occupera moins d'espace au sol, aidera à réduire le temps d'installation des pièces et minimisera le risque d'erreur humaine. Cependant, les avantages réels sont bien plus fondamentaux.

Avec des flux de travail additifs et soustractifs séparés, une pièce sera généralement entièrement déposée avant d'être transférée sur une machine CNC pour un fraisage de précision. Bien que cela soit également réalisable avec des machines hybrides, une plus grande flexibilité signifie que les deux processus peuvent être combinés de différentes manières.

Par exemple, une pièce peut être partiellement déposée avant les caractéristiques critiques du fraisage CNC. Les phases de construction et de découpe sont alors alternées jusqu'à ce que la pièce soit terminée. La combinaison des technologies de cette manière permet aux machines hybrides de produire des pièces qui ne peuvent pas être produites avec des machines séparées.

Un exemple notable de cela a récemment été présenté dans l'usine de fabrication avancée d'Autodesk au Royaume-Uni, où une machine hybride Hamuel Reichenbacher HSTM 150 HD a été utilisée pour réparer un disque de compresseur aérospatial endommagé. Le processus a commencé par le fraisage CNC des extrémités endommagées des lames sur le disque avant d'utiliser un laser et une poudre de DED pour déposer du titane afin de remplacer le matériau usiné. Enfin, la machine a utilisé un palpage très précis pour mesurer et fraiser CNC l'excédent de matériau, laissant un mélange presque parfait entre l'ancien et le nouveau matériau.

MOI : Le nouveau système PowerMill Additive cible à la fois les systèmes d'usinage à trois et cinq axes et les robots. En quoi diffère-t-il lorsqu'il est utilisé avec des CNC ou avec des robots ?

Perry : En ce qui concerne la création de parcours d'outil, il n'y a aucune différence. Les parcours d'outils additifs de PowerMill peuvent être exécutés sur une machine-outil CNC ou un robot. Une gamme de stratégies additives est fournie pour servir les applications suivantes :

- Créer des trajectoires d'outil 2D pour créer des formes prismatiques complètes.

- Produire des stratégies à trois ou cinq axes pour ajouter des fonctionnalités localisées à des pièces existantes [par exemple, ajouter des pattes sur le côté d'un carter de moteur d'avion].

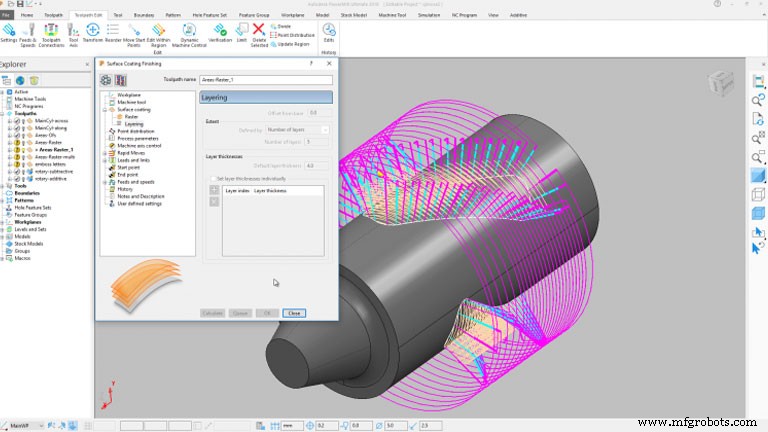

- Génération d'un mouvement sur trois ou cinq axes pour ajouter des revêtements aux pièces entièrement ou dans des régions localisées [par exemple, ajouter un revêtement résistant à l'usure à une pièce qui subit des niveaux élevés d'abrasion].

Les stratégies additives sont créées dans la même interface que celle utilisée pour produire des parcours d'outils soustractifs. Cela signifie qu'ils peuvent être optimisés à l'aide des outils d'édition de parcours d'outil de PowerMill. De plus, PowerMill permet de modifier point par point les paramètres clés du processus, tels que la puissance du laser, le débit de poudre et le débit de gaz.

Une fois les trajectoires d'outils produites et optimisées, elles peuvent être simulées à l'aide d'un jumeau virtuel de la machine-outil/robot à commande numérique, ce qui permet d'identifier et d'éviter les mouvements problématiques de la machine, tels que les inversions d'axe et/ou les surcourses.

Enfin, PowerMill permet d'exporter les trajectoires d'outils vers la simulation Autodesk Netfabb pour une analyse plus approfondie de l'ensemble du processus de construction, y compris l'examen thermique et lié aux contraintes. Cela donne aux fabricants une confiance accrue dans le fait que le processus de construction produira de bonnes pièces.

MOI : Quels clients ou quelles industries ou applications utilisent le système ?

Perry : La FA offre des avantages substantiels à de nombreuses industries, notamment l'aérospatiale, le pétrole et le gaz, les moules et matrices, la production d'électricité, le sport automobile et la marine. Le port de Rotterdam est l'un des hubs maritimes les plus actifs au monde et un point focal pour les grands navires qui nécessitent une maintenance. Si un cargo commercial est bloqué à quai en attendant une pièce de rechange, cela peut coûter littéralement des millions de dollars en affaires perdues. L'approche traditionnelle consisterait à construire des entrepôts dans des endroits clés du monde entier et à les remplir de pièces de rechange, juste au cas où elles seraient nécessaires.

L'équipe RAMLAB [Rotterdam Additive Manufacturing Lab] a reconnu le potentiel d'utiliser le DED et la fabrication hybride pour produire des pièces de rechange à la demande, quand et où cela est nécessaire.

Leur premier projet a vu la création d'une hélice en alliage de bronze mesurant plus de 5′ [1,5 m] de diamètre et nécessitant plus de 400 kg de matière à déposer. L'hélice finie a été soumise à des tests exhaustifs avant d'être certifiée par l'autorité compétente comme étant en état de navigabilité - une première mondiale pour une hélice fabriquée de manière additive ! En produisant des pièces de cette manière, RAMLAB peut réduire le temps pendant lequel un cargo est hors service. En plus d'éviter des millions de dollars de retards, cela élimine également le besoin d'un réseau d'entrepôts entièrement approvisionnés.

MOI : Quelles autres nouvelles fonctionnalités les machinistes trouveront-ils dans PowerMill 2019 pour l'usinage traditionnel ?

Perry : Le logiciel comprend plusieurs améliorations pour la fabrication soustractive. PowerMill propose depuis de nombreuses années un évitement des collisions sur cinq axes, ce qui signifie que des trajectoires d'outil peuvent être créées pour éviter les collisions ou les quasi-accidents impliquant l'assemblage de l'outil de coupe. Dans les versions précédentes, l'utilisateur pouvait choisir parmi une gamme d'options d'évitement différentes. Le choix effectué dépendait de la forme de la pièce usinée et de la stratégie utilisée. PowerMill 2019 inclut une nouvelle option d'inclinaison "automatique" de l'axe d'outil qui fonctionne sur tous les types de trajectoires d'outils et toutes les formes de modèles. Cela permet aux programmeurs de créer plus facilement un code CN cinq axes sécurisé et convient particulièrement aux utilisateurs novices en matière d'usinage cinq axes.

La stratégie d'ébauche à haut rendement Vortex de PowerMill a été améliorée pour offrir une nouvelle option « sur stock ». Basé sur la fonctionnalité d'effacement adaptatif d'Autodesk, cela crée des trajectoires d'outil avec des décalages basés sur la forme du brut en cours d'usinage et se traduit généralement par des temps de cycle réduits. Lors des tests, une plaquette de noyau P20 a été usinée à l'aide de la nouvelle option "à partir du stock" et de l'ancien type de parcours d'outil "à partir du modèle". L'option "sur stock" avait un temps de cycle 33 % plus rapide.

ViewMill est l'outil de simulation de stock de PowerMill. Il affiche une représentation réaliste du brut à tout moment du processus d'usinage. Avec la sortie de PowerMill 2019, ViewMill inclut un nouveau mode d'ombrage d'épaisseur qui permet aux programmeurs de visualiser plus facilement la répartition du brut non usiné sur leurs pièces. Une série de barres de curseur dynamiques permet de modifier la couleur de la simulation pour identifier instantanément les surfaces qui ont été finies, ainsi que pour montrer les régions où le matériau restant doit être enlevé ou les zones localisées où des entailles peuvent s'être produites. Cette amélioration donne aux programmeurs une plus grande confiance dans le fait que les pièces seront entièrement usinées lorsqu'elles seront retirées de la machine-outil.

PowerMill 2019 inclut également la possibilité d'exporter des données de fabrication critiques vers Autodesk Fusion Production, un outil basé sur le cloud qui permet aux fabricants de planifier le travail, de suivre les travaux et de surveiller l'utilisation des machines CNC. Fusion Production permet aux principales parties prenantes du projet d'accéder à des informations clés sur l'état d'une installation de fabrication, ce qui permet d'identifier les goulots d'étranglement, d'examiner et d'améliorer les processus et de maximiser l'efficacité globale de l'équipement. Étant un système basé sur le cloud, Fusion Production permet d'accéder aux données à tout moment, n'importe où et sur pratiquement n'importe quel appareil mobile ou de bureau.

Nouvelles versions

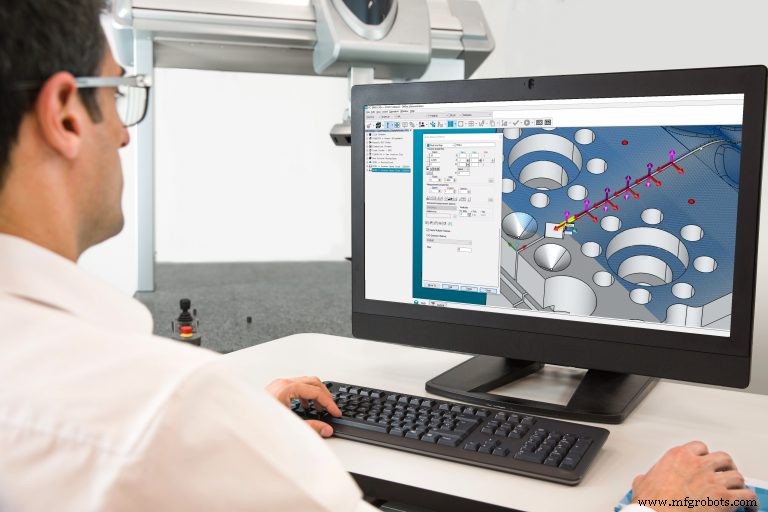

Le développeur de métrologie Hexagon Manufacturing Intelligence (North Kingstown, RI) a lancé sa mise à jour PC-DMIS 2018 R1 du logiciel de mesure de la société, qui comprend la première des deux versions de PC-DMIS prévues pour 2018.

PC-DMIS 2018 R1 permet aux utilisateurs de convertir les fonctions automatiques en points ou d'utiliser les résultats mesurés pour de nouvelles constructions et dimensions, disponibles pour les fonctions automatiques de plan, de cercle et de cylindre, a indiqué la société. En convertissant chaque coup en un point vectoriel, la fonction d'optimisation du chemin peut être utilisée pour améliorer l'ordre de mesure des points, réduisant ainsi le nombre de changements de pointe de sonde et le temps de mesure global. La nouvelle prise en charge de Q-DAS Traces facilite l'analyse des données PC-DMIS. Le nouveau contrôle QuickSet permet aux utilisateurs d'utiliser à la fois QuickFeature et GD&T Selection tout en ayant la possibilité de modifier les stratégies de mesure.

"Avec PC-DMIS 2018 R1, nous remplissons notre engagement d'ajouter les éléments les plus demandés par l'utilisateur" Idea Center "", a déclaré Ken Woodbine, responsable de la ligne de produits pour les logiciels de métrologie chez Hexagon Manufacturing Intelligence. "Ceux-ci incluent la fonction de manipulation graphique des points et la fonctionnalité AutoFeature" push-to-points ". Nous introduisons également l'intégration avec le logiciel Q-DAS standard de l'industrie afin que les paramètres de processus clés affectant la qualité puissent être identifiés et suivis."

La vitesse améliorée de la mesure QuickFeature permet aux utilisateurs de créer plusieurs cercles et cylindres en un seul clic, optimisés pour les modèles de trous de boulon ou lorsque les surfaces contiennent plusieurs caractéristiques de la même taille et de la même forme, selon la société. Le système introduit également un flux de travail amélioré Flush and Gap AutoFeature pour l'inspection des nuages de points.

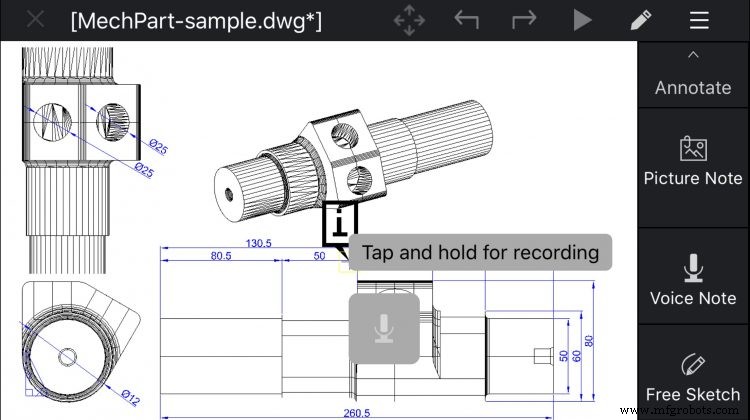

Une version iOS de CorelCAD Mobile de Corel Corp. (Ottawa, ON) est maintenant disponible pour l'iPhone et l'iPad, offrant aux concepteurs techniques des capacités de CAO pour augmenter la productivité en déplacement. Le nouveau CorelCAD Mobile pour iOS offre désormais aux utilisateurs des options pour les appareils Apple et les systèmes mobiles Android, offrant aux utilisateurs sur le terrain un accès à des outils de conception et d'annotation 2D pour tablettes et smartphones.

CorelCAD Mobile est une CAO autonome conçue pour compléter l'application de bureau CorelCAD 2018 pour Windows et Mac. Les abonnés CorelCAD Mobile reçoivent un ensemble d'outils de dessin 2D, d'édition et de visualisation 3D, des capacités d'annotation complètes, et plus encore. Pour les utilisateurs à la recherche d'un ensemble de fonctionnalités plus léger, une version gratuite est également disponible avec des fonctionnalités simplifiées, notamment la visualisation 2D et 3D.DWG et l'annotation de base.

CorelCAD Mobile offre aux utilisateurs la possibilité d'esquisser des idées lors de leurs déplacements, de partager des conceptions entre ordinateur et mobile, de rendre les réunions plus efficaces, d'annoter des dessins sur site et d'apporter des modifications aux dessins si nécessaire. Le logiciel est désormais disponible pour iPhone et iPad sur l'App Store d'Apple et pour Android sur le Google Play Store. Les abonnements sont au prix de 99,99 $ ou 9,99 $ par mois. Des versions gratuites en mode simple sont également disponibles.

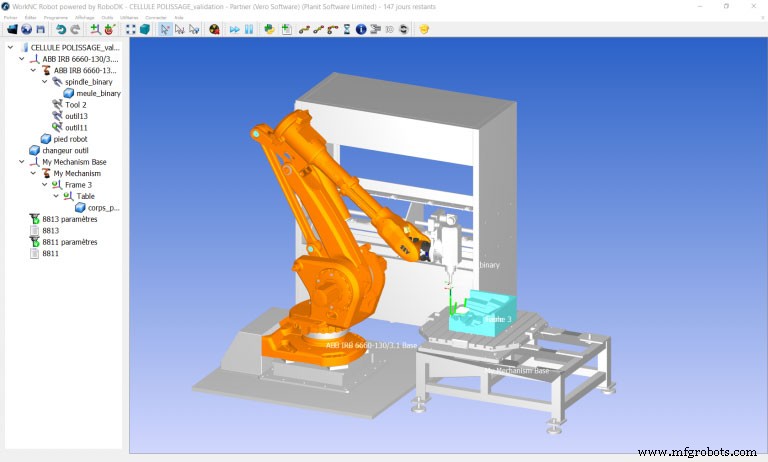

La dernière mise à jour du logiciel de FAO WorkNC 2018 R1 de Vero Software (Gloucester, Royaume-Uni et Tuscaloosa, AL) comprend non seulement son nouveau système de CAO de modélisation directe WorkNC Designer « CAD for CAM », mais également un nouveau module robot. Comme les robots sont de plus en plus courants dans l'atelier, il est de plus en plus nécessaire de leur fournir une programmation hors ligne, selon Miguel Johann, responsable de la marque WorkNC.

« Les nouveaux outils de simulation et de résolution de singularité de WorkNC 2018 R1 permettent aux utilisateurs de tirer pleinement parti des énormes avantages que les robots apportent au processus de fabrication », a déclaré Johann. "Par exemple, ils libèrent les parcours d'outils des limites du fraisage, car l'outil à l'extrémité du bras du robot peut également être une meuleuse, une tête laser, une buse de soudage ou tout autre outil auquel la créativité de l'ingénierie peut penser."

Les robots permettent également de fixer l'outil et de déplacer la pièce autour de lui, au lieu de la méthode traditionnelle d'un composant fixe et d'un outil mobile, a déclaré Johann. "Mais les robots ne sont aussi bons que le logiciel qui les programme, et ce dernier développement de WorkNC 2018 R1 garantit que les fabricants peuvent être à la pointe de la technologie robotique."

WorkNC intègre également de nouvelles fonctionnalités dans l'ébauche de forme d'onde qui améliorent l'efficacité et les performances, notamment la prise en charge de nouveaux outils dans les stratégies d'usinage trochoïdal.

Software Update est édité par le rédacteur en chef Patrick Waurzyniak.

Système de contrôle d'automatisation

- La pandémie accélère le passage à l'impression 3D

- Surveillance de la fabrication additive avec un microphone optique

- Relever le défi de la fabrication grâce aux données et à l'IA

- En quoi consiste le processus de fabrication ?

- Tout compris avec additif

- Comment tirer pleinement parti de la CAO dans le processus de fabrication additive

- Logiciel de fabrication assistée par ordinateur (FAO) :processus de base et applications

- Technologie CAO/FAO de pointe :une approche de fabrication favorable pour les matériaux d'ingénierie

- Rationalisation du processus