Combler le fossé de la transformation numérique grâce à l'analyse avancée de la fabrication

Ingénierie de fabrication : La surveillance et l'analyse des machines sont devenues plus critiques que jamais à l'ère de la fabrication numérique/de l'industrie 4.0. Quoi de neuf avec les dernières offres de Sight Machine ?

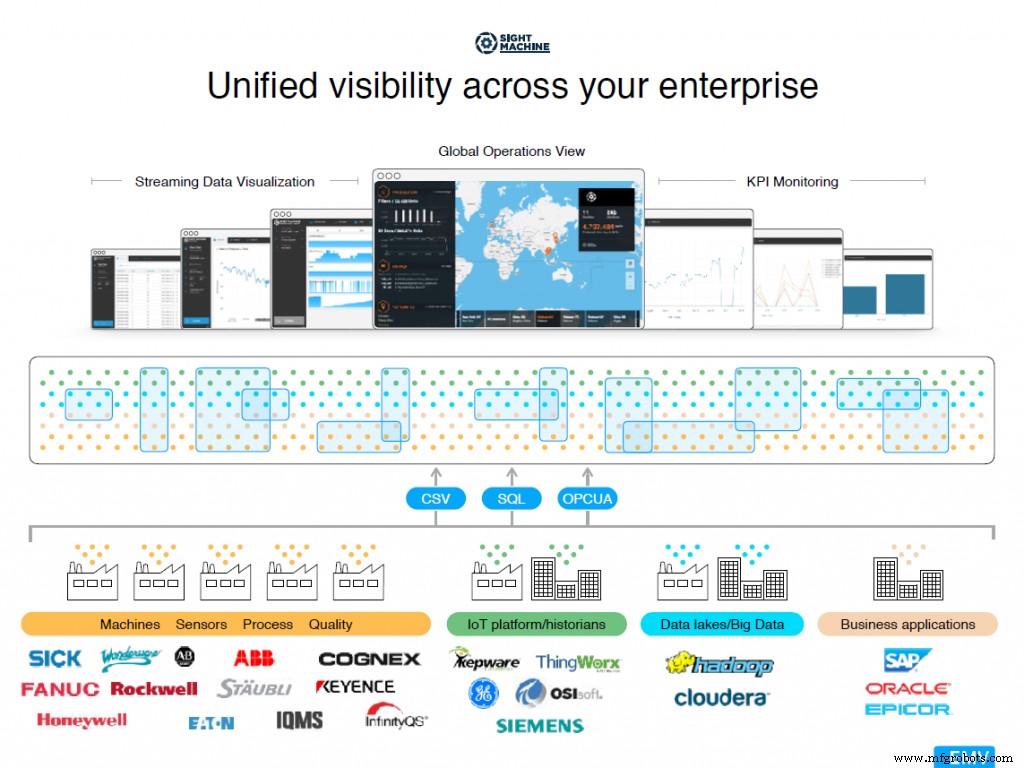

Jon Sobel : Nos dernières offres sont conçues pour un éventail beaucoup plus large de fabricants. Alors que la majorité des fabricants ont au moins commencé leur parcours de transformation numérique, nous avons trouvé un large éventail de niveaux de préparation parmi eux. De nombreuses entreprises sont impatientes d'utiliser les données IoT [Internet des objets] pour obtenir une meilleure visibilité sur leurs opérations de fabrication, mais ne sont pas prêtes pour l'analyse avancée. Ils n'ont peut-être pas l'expertise interne, le soutien organisationnel, ou cela représente un trop grand saut à faire en une seule étape. Nous avons introduit un nouveau niveau de notre plateforme de fabrication numérique :Enterprise Manufacturing Visibility [EMV], qui offre une entrée rapide dans la fabrication numérique. EMV permet aux entreprises d'obtenir très rapidement une visibilité en temps réel sur les performances de leurs opérations de fabrication dans toutes leurs usines. Il offre une configuration en libre-service, permettant aux fabricants d'extraire rapidement toutes sortes de données de production depuis les usines, puis de surveiller ces données grâce à une visibilité basée sur un navigateur.

Enterprise Manufacturing Analytics [EMA] de Sight Machine, notre niveau avancé, offre une suite complète d'outils analytiques tels que le contrôle statistique des processus, les cartes thermiques de corrélation, la détection des anomalies et l'analyse des goulots d'étranglement. Il applique des analyses avancées pour obtenir des avantages tels qu'une production accrue, des temps de cycle réduits et des taux de rebut réduits. Ces informations basées sur l'analyse constituent la base nécessaire pour que les entreprises transforment leurs modèles commerciaux et leurs relations avec les fournisseurs et les clients.

MOI : Comment votre nouvelle structure à plusieurs niveaux peut-elle aider les fabricants à se lancer dans la fabrication numérique sans effectuer d'analyses complètes ?

Sobel : Jusqu'à présent, nous disposions d'une offre unique qui offrait à la fois visibilité et analytique. Maintenant, nous avons divisé nos outils de visibilité en un produit autonome. EMV offre une entrée simple, en libre-service et facilement évolutive dans la fabrication numérique, avec des outils automatisés pour ingérer les données, les nettoyer et les contextualiser, et modéliser le processus de production.

EMV permet aux entreprises de surveiller la production, la disponibilité et les temps d'arrêt par installation, type de machine et machine grâce à des applications qui incluent Global Operations View, KPI Dashboard et Streaming Data Visualization. La visibilité est à la fois en temps réel et historique.

Les fonctionnalités d'EMV incluent Digital Twin Builder, notre outil basé sur un navigateur pour créer des modèles de données d'installations, de machines et de types de machines. Il inclut également FactoryTX, notre logiciel de pointe qui prépare les données des machines et des usines pour la diffusion dans le cloud.

MOI : Dans quelle mesure est-il difficile pour les entreprises de se lancer dans la surveillance/l'analyse et que leur indique votre méthodologie d'indice de préparation numérique récemment introduite ?

Sobel : Nous avons constaté que la clé d'une transformation numérique réussie est de choisir des projets adaptés au niveau de préparation d'une entreprise ou d'une usine. La préparation comprend non seulement des facteurs techniques tels que la connectivité et l'accessibilité des données, ainsi que la stratégie de cloud et de sécurité, mais également des facteurs organisationnels. Au cours de nos six années de collaboration avec les fabricants de G500, nous avons constaté que les facteurs organisationnels sont au moins aussi importants que les facteurs techniques. Ils incluent le niveau d'engagement et d'adhésion tant au niveau de l'usine qu'au niveau de la direction, ainsi que l'existence de stratégies cloud et de sécurité.

Sight Machine a développé une méthodologie appelée Digital Readiness Index [DRI] pour évaluer l'état de préparation technique et organisationnelle d'une entreprise pour les projets de fabrication numérique et pour identifier les projets appropriés, ceux qui ont le plus de chances de réussir en fonction de l'état de préparation actuel. Nous utilisons un questionnaire standardisé pour cartographier chaque entreprise dans l'une des cinq zones de préparation numérique :connexion, visibilité, efficacité, analyses avancées et transformation. Chaque zone de préparation numérique correspond à des exemples de projets réalisables pour ce niveau de préparation.

MOI : À ce stade, où en est l'industrie manufacturière dans l'adoption de l'analyse d'usine avancée ?

Sobel : Tous les grands fabricants avec lesquels nous discutons ont au moins entamé le parcours de la transformation numérique. Nous constatons une grande variation non seulement entre les entreprises, mais au sein des usines individuelles des entreprises.

Vous pouvez y penser en termes de ces étapes :accès aux données; visibilité; et aperçus. Il est assez courant que les entreprises collectent et stockent leurs données numériques. Beaucoup ont concocté des tableaux de bord simples qui leur permettent de surveiller les différentes lignes ou machines au sein d'usines individuelles.

Relativement peu de fabricants ont gagné en visibilité sur leurs usines. Nous pensons que Sight Machine offre la seule solution évolutive sur le marché pour gagner rapidement en visibilité inter-entreprises.

Pour les analyses avancées, mis à part les entreprises avec lesquelles nous travaillons, nous voyons le plus souvent des projets de science des données sur mesure. Les entreprises confrontées à un problème de performance ou de qualité chargeront leurs data scientists de résoudre le problème connu. Ils développeront généralement une solution unique, en prenant toutes les données sur lesquelles ils peuvent mettre la main, en les jetant dans Excel ou un programme statistique, et en recherchant des corrélations.

Le problème est que ces projets ne sont ni évolutifs ni applicables à d'autres problèmes. L'extraction et la modélisation des données sont effectuées de manière à créer des silos d'applications et de données. Du point de vue d'un vice-président des opérations ou d'un directeur informatique, ils se retrouvent avec une prolifération d'applications personnalisées qui ne peuvent pas être intégrées de manière à comprendre les opérations de l'entreprise de fabrication dans leur ensemble.

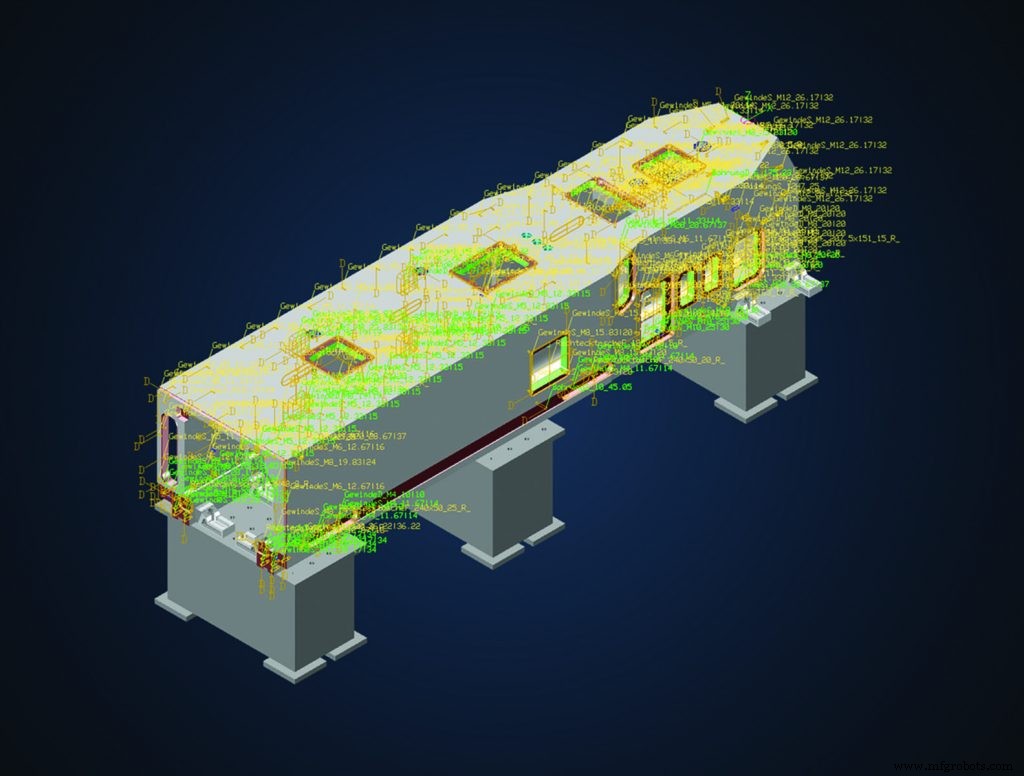

Digital Twin de Sight Machine est un modèle de données fonctionnel et en direct du processus de production. Une application unique qui peut être rapidement étendue en ajoutant de nouvelles machines et processus, notre jumeau numérique fournit une source unique de vérité qui peut être interrogée pour résoudre n'importe quel problème opérationnel.

MOI : Qu'est-ce que l'analytique avancée peut offrir aux fabricants qui plongent dans cette technologie ?

Sobel : La révolution numérique a transformé secteur après secteur - publicité, vente au détail, investissement, science, politique - en déclenchant non seulement de vastes améliorations en termes d'efficacité, mais aussi en transformant et en créant de nouveaux modèles commerciaux. Les fabricants commencent tout juste à exploiter la puissance de leurs données et obtiennent de vrais résultats.

Lorsque vous augmentez la productivité de vos usines et machines existantes, ou que vous réduisez les rebuts et les défauts, cela a un impact direct sur votre résultat net. Mais la plupart des principaux fabricants ont depuis longtemps cueilli tous les fruits à portée de main dans des disciplines telles que Six Sigma et Lean. Les prochains grands pas viendront de l'acquisition d'une véritable visibilité sur les opérations d'entreprise d'un fabricant, dans toutes les usines, puis de l'application des techniques d'analyse perfectionnées pendant plus d'une décennie grâce aux transformations numériques dans d'autres secteurs.

MOI : Comment l'intelligence artificielle [IA] de la plate-forme de Sight Machine pousse-t-elle l'analyse d'usine plus loin que dans les offres précédentes ou concurrentes ?

Sobel : Le pipeline de données AI de Sight Machine est une technologie en instance de brevet qui transforme les données brutes en données contextualisées auxquelles l'analyse peut être appliquée avec succès. Avec notre plate-forme, l'AI Data Pipeline effectue le gros travail consistant à récupérer les données brutes des capteurs, des automates programmables, des historiques de données, etc., puis à les préparer pour l'analyse via le nettoyage, le balisage et la fusion.

Les données sont ensuite transmises à notre autre technologie en instance de brevet, le Plant Digital Twin, qui modélise les processus de production en usine. Il prend les données du pipeline de données AI et les assemble dans un modèle du système, traduisant des milliers de points de données provenant de centaines de sources en une représentation de pièces ou de lots en cours de production. Le Plant Digital Twin reflète l'état de la machine à chaque étape du processus de production, pour chaque pièce ou lot, et enregistre également la matière première utilisée pour cette pièce ou ce lot, les facteurs environnementaux tels que l'humidité et la température, l'identité des opérateurs de la machine, etc. des données supplémentaires sont disponibles.

Avec des offres concurrentes telles que des initiatives analytiques internes, les scientifiques des données passent la majorité de leur temps à sélectionner, nettoyer et combiner manuellement des données, et non à analyser des données pour trouver des informations commerciales exploitables. En revanche, nos technologies AI Data Pipeline et Plant Digital Twin créent automatiquement une représentation numérique des processus de production en temps réel, laissant les scientifiques des données, les opérateurs de ligne et les directeurs d'usine libres de répondre de manière proactive aux problèmes d'exploitation, plutôt que de les enquêter rétroactivement.

MOI : Donnez-moi un exemple d'un fabricant faisant un travail exemplaire avec votre plate-forme d'analyse de fabrication.

Sobel : Nous avons été recrutés par un fabricant de produits de santé pour aider à résoudre un problème que d'autres fournisseurs de technologie n'ont pas pu résoudre :un taux de rebut élevé dans leur usine la plus rentable. La plate-forme Sight Machine a effectué une analyse des causes profondes qui associait le traitement du langage naturel, l'analyse de séquences, l'analyse de clusters et les régressions.

La plate-forme Sight Machine a identifié et hiérarchisé les multiples causes de rebut, ce qui a entraîné une augmentation de l'efficacité globale de l'équipement d'environ 3 %. Cela se traduit par des économies potentielles de plus de 20 millions de dollars par an pour cette seule usine.

Acquisitions

Logiciel Siemens PLM (Plano, Texas) a accepté d'acquérir Solido Design Automation Inc. (Saskatoon, SK), un développeur de logiciels de conception et de caractérisation sensibles aux variations pour les entreprises de semi-conducteurs.

Les termes de la transaction n'ont pas été dévoilés. Siemens a déclaré qu'il prévoyait de conclure la transaction début décembre 2017. Les produits basés sur l'apprentissage automatique de Solido sont actuellement utilisés en production dans plus de 40 grandes entreprises, ce qui leur permet de concevoir, de vérifier et de fabriquer des produits plus compétitifs.

L'acquisition va encore plus loin élargit le portefeuille de vérification de signaux analogiques/mixtes (AMS) de Mentor Graphics (acquis par Siemens en mars 2017), lui permettant de relever les défis croissants de la conception et de la vérification de circuits intégrés pour l'automobile, les communications, l'informatique de centre de données, la mise en réseau, la téléphonie mobile, et les applications IdO.

Solido aide ses clients à faire face à l'impact de la variabilité pour améliorer les performances, la puissance, la surface et le rendement des circuits intégrés, a déclaré Amit Gupta, fondateur, président et PDG de Solido Design Automation. « La combinaison de notre portefeuille technologique avec les capacités IC et la portée du marché de Mentor nous permettra de fournir des solutions à l'industrie des semi-conducteurs à une échelle encore plus grande », a déclaré Gupta. "Nous sommes ravis de contribuer à la stratégie de numérisation plus large de Siemens avec notre portefeuille et notre expertise en apprentissage automatique appliqué pour les technologies d'ingénierie."

Nouvelles versions

Tebis America (Troy, MI) a annoncé la version 5 de son logiciel de CAO/FAO version 4.0 offrant des performances optimisées qui aident les utilisateurs à accélérer leurs processus.

Les mises à jour de cette version permettent aux utilisateurs d'accélérer les processus sans restrictions fonctionnelles avec des améliorations de la simulation de machine, de travailler avec des ensembles d'outils, de rechercher des outils dans l'usinage de fonctions ou d'échanger des outils dans le gestionnaire de tâches.

Avec cette nouvelle version, la programmation CN est désormais largement automatisée sur la base de modèles avec des bibliothèques de processus qui permettent des procédures et des processus rapides et fiables. Users can also edit large and complex parts with the software. Tebis identified the heaviest loads that occur in specific processes, helping alleviate bottlenecks that can result in long waiting times as well as heavy use of resources and conflicts. Tebis developers adapted the system to optimize the use of available memory, and multicore technology relying on parallel processing was integrated at the same time. The extended parallel processing saves significant time, especially in the calculation of NC programs for re-roughing. Parts can be loaded, shaded and saved with time optimization.

Manufacturing execution systems (MES) developer 42Q (San Jose, CA) has released its new Digital Factory Starter Kit, a solution with key capabilities that accelerate digital factory transformation.

The Digital Factory Starter Kit includes shop floor and quality functions, traceability capability and business intelligence (BI) reporting. Part of 42Q’s cloud solution, this kit enables manufacturers to realize value from digital factory transformation using 42Q in a few weeks.

“The costs and complexity of deploying a conventional on-premise MES platform can result in a time-to-value of between 9–18 months for basic functionality,” said Srivats Ramaswami, CTO of 42Q. “Manufacturers beginning their digital transformation should not have to wait that long. We designed the Digital Factory Starter Kit to include the core features necessary for digital transformation, and get companies up and running in a few weeks with no interruption to business processes or customer deliveries.”

Key capabilities of the Digital Factory Starter Kit include electronic travelers, cycle time management, shop order management and process.

routing control. Functionality for quality management is fully integrated, including employee verification and electronic work instructions, traceability, product genealogy, labeling and control plans. The Digital Factory Starter Kit also includes 42Q’s Business Intelligence module, which provides tools for real time alerts from manufacturing operations along with data visualization.

The solution enables companies to manage quality and operations, monitor yields, WIP, and throughput in real time. “This solution is proven and already deployed in many manufacturing facilities in highly regulated industries, including medical, aerospace and automotive manufacturing,” Ramaswami said.

Computerized maintenance management software (CMMS) developer EZmaintain (Cleveland) has introduced its cloud-based CMMS package for integrating IoT sensors to measure temperature and vibration levels of equipment such as motors, gear boxes and generators.

Users can run the web-based CMMS independently to manage failure or preventive maintenance activities. Adding these smart IoT sensors allows users to capture real-time data for condition monitoring with alerts viewed directly via a CMMS dashboard.

EZmaintain CMMS works across different devices, from desktops to mobile devices. Users can add or configure Temperature/Vibration sensors via the dashboard, and can mount IoT sensors on various assets that need monitoring using screw-type mounting designs. With these low-cost, easy-to-setup sensors, the software can be used in various industrial or commercial applications.

Système de contrôle d'automatisation

- Optimisation de la transformation numérique dans la fabrication CPG

- Transformation numérique dans la fabrication – Les accélérateurs et la feuille de route pour les fabricants

- IoT et éducation :Combler la fracture numérique

- Comment la technologie Digital Twin comble le fossé des talents de fabrication

- Qu'est-ce que la transformation numérique dans la fabrication ?

- Défis de la transformation numérique dans le secteur manufacturier

- Améliorer la prise de décision dans la fabrication de pointe grâce à l'analyse

- Surmonter les goulots d'étranglement :la puissance de l'analyse dans le secteur manufacturier

- Censornet :assurer l'avenir de l'industrie manufacturière