Pourquoi la métrologie optique est en mouvement

Récemment, la puissance de la métrologie optique combinée à l'automatisation a été reconnue. Pourquoi l'automatisation des opérations de métrologie est-elle si importante ?

Déplacer la métrologie dans le processus, plutôt que de la garder uniquement dans le laboratoire de qualité, augmentera la qualité globale et rendra l'automatisation de la fabrication elle-même plus efficace », a déclaré Robert Wasilesky de Carl Zeiss Industrial Metrology LLC (Brighton, MI). "La fabrication optimisée par la métrologie [MOM] est définitivement une tendance que nous observons." Il a pris soin de noter que la métrologie ne permet pas la fabrication - elle fonctionne bien maintenant - mais l'optimise pour fonctionner encore mieux.

La métrologie optique sous ses diverses formes est souvent la meilleure méthode pour améliorer l'automatisation, selon lui, en raison de sa rapidité par rapport aux autres méthodes. Les autres avantages des méthodes optiques incluent leur capacité à mesurer sans marquer ni déformer les surfaces délicates, telles que la tôle de carrosserie, les pièces composites ou les implants chirurgicaux délicats. Un autre exemple consiste à utiliser des appareils de métrologie pour déplacer avec précision des robots, en augmentant leur précision de localisation de quelques millimètres à 100 μm ou mieux.

Développer MOM, a déclaré Wasilesky, signifie développer l'éducation des clients. Les ingénieurs de fabrication d'aujourd'hui ne savent peut-être pas à quel point leur atelier pourrait être optimisé.

"Je pense qu'il existe un potentiel d'augmentation de l'efficacité de la fabrication, en particulier dans l'automobile, à pas de géant grâce à la fabrication optimisée par la métrologie", a-t-il déclaré. Le concept doit atteindre les fabricants, et Wasilesky a noté que le côté automatisation du marché de la métrologie croît de près de 20 % par an, tandis que le reste du marché lié à la qualité croît d'environ 6 %. Il a déclaré que cela était dû en grande partie à une plus grande acceptation par les clients des méthodes de métrologie optique par rapport aux sondes de contact, un sentiment partagé par d'autres dans un certain nombre de conversations. La technologie s'est améliorée, il y a plus de choix de méthodes optiques parmi lesquelles choisir et les logiciels de traitement hébergés sur des plates-formes informatiques de plus en plus rapides se sont considérablement améliorés. "Bien que les principes soient les mêmes, il est devenu beaucoup plus performant", a-t-il déclaré.

Un bon exemple de cette convergence d'optiques plus rapides, de meilleurs algorithmes et d'un calcul puissant est le capteur 3D optique Zeiss AIMax cloud. Classé comme système d'éclairage structuré, il s'appuie sur un seul projecteur et un seul capteur. Cela rend la tête de détection plus compacte, mais ce qui est peut-être plus important, c'est que le système est programmé pour mesurer les caractéristiques rapidement, généralement en moins de 0,5 seconde (pensez aux trous, aux fentes, aux rivets ou aux broches en T) à partir d'un nuage de points plutôt que fournissant le nuage de points comme résultat final. Cela en fait un système idéal pour l'inspection en ligne, en particulier pour les composants de tôlerie automobile et BIW (Body in White). Wasilesky a déclaré que le système, y compris le capteur et le mouvement robotique, pourrait fournir une précision de mesure de 300 μm ou plus à Six Sigma.

Zeiss propose également des solutions pour les mesures proches de la ligne ainsi que des remplacements optiques plus rapides pour les MMT en atelier pour les mesures hors ligne qui sont également à proximité du point de production. L'AIBox est un système complet visant à obtenir des niveaux de précision CMM sans se rendre dans une salle de qualité. L'AIBox est capable de mesurer moins de 40 μm d'erreur sphérique selon la norme VDI 2634 en utilisant à la fois un système de projection de franges numériques et un appareil de photogrammétrie standard. C'est pour les grandes pièces jusqu'à 2000 mm de taille et 1000 kg de poids standard.

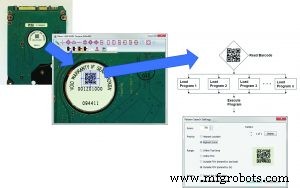

Automatisation et pièces

L'un des dispositifs de métrologie optique les plus utiles pour l'intégration dans un système automatisé sont les systèmes vidéo sur des tables de mouvement de précision, telles que la série Nikon iNEXIV. Étant donné que le système de mesure comprend une caméra, il s'adapte facilement aux tâches de vision, ouvrant de nouvelles possibilités, telles que la lecture de codes à barres ou de codes QR qui sont courants avec les pièces aujourd'hui, selon Nate Frost, chef de produit pour Nikon Metrology (Brighton, MI) . "Nous pouvons également lire des données textuelles, soit un numéro de pièce sur une pièce, soit sur un papier imprimé qui pourrait accompagner la pièce." Cela fait passer l'automatisation au niveau supérieur, car la lecture d'un code-barres et l'identification de la pièce permettent à l'appareil d'appeler le programme de mesure correct et d'enregistrer automatiquement les résultats dans un rapport pour cette pièce individuelle.

Cela pourrait être particulièrement utile alors que l'usine intelligente et l'Internet industriel des objets continuent de se développer. "Ce ne sont pas des tâches d'automatisation traditionnelles", a déclaré Frost. « Le chargement automatique des pièces sur un système de mesure devrait être quelque chose que tout fournisseur de métrologie peut prendre en charge. [La lecture des codes-barres est] plutôt liée à la prise de décisions », a-t-il déclaré. Il supprime le facteur humain tout en améliorant la qualité.

Un moyen efficace de créer un programme de pièces est tout aussi important. Suivant une tendance courante dans l'industrie, la création de programmes à partir de la lecture d'un modèle CAO hors ligne est désormais disponible dans le CMM-Manager 3.6 de Nikon. Il s'agit de la dernière version du logiciel de support pour les systèmes de vision de Nikon. "Le logiciel précédent n'utilisait qu'un joystick pour enseigner un programme", a déclaré Frost. "C'est assez nouveau pour les programmes de mesure vidéo." Pourquoi? Car, contrairement à la programmation hors ligne d'une sonde de contact ou même d'un capteur de ligne laser, un programme vidéo doit prendre en compte l'éclairage, les effets de bord, les reflets des surfaces réfléchissantes et d'autres effets propres à la vidéo. « Des simulations peuvent être exécutées et les résultats d'inspection peuvent être vérifiés en temps réel. En fait, plus le modèle CAO est complet, plus le processus d'inspection devient efficace », a déclaré Frost. "Grâce à la vision, au laser à mise au point automatique, à l'indexeur rotatif et à la saisie tactile, nous pouvons même mesurer des caractéristiques et une géométrie que vous ne pouvez pas voir avec un système de vision traditionnel."

Pourquoi pense-t-il qu'il y a une poussée pour l'automatisation ? "Le dénominateur commun est que les entreprises se penchent sur leur personnel et leurs opérations", a déclaré Frost. « Ils attendent de leurs employés qu'ils soient plus flexibles. Ils veulent qu'ils puissent faire fonctionner une fraiseuse CNC et un système de métrologie. Nous le constatons dans tous les domaines, mais particulièrement dans les agences d'emploi où les employés doivent être polyvalents. » L'automatisation de la métrologie rendra cela beaucoup plus facile.

Automobile à grand volume

"La précision et la rapidité des techniques de mesure optique sont ce qui les rend si bonnes pour l'automatisation", a déclaré Andreas Blind, vice-président des ventes, du marketing et des services pour Jenoptik (Rochester Hills, MI). Jenoptik propose une large gamme de capteurs de métrologie, principalement mais pas exclusivement pour le contrôle en cours de processus. Celles-ci vont des manomètres à air et des jauges de contact ainsi que des capteurs optiques avancés à grande vitesse. « Chacun a sa place. Les techniques optiques ont tendance à ne pas bien fonctionner dans des environnements sales ou huileux, mais l'optique est beaucoup plus flexible et est particulièrement utile lorsque les pièces ne peuvent pas être touchées ou lorsque vous avez besoin de vitesse », a-t-il déclaré.

La série d'appareils Opticline de Jenoptik est un bon exemple d'une technique - un shadowgraph - intégrée dans une armoire automatisée à grande vitesse pour mesurer les arbres. Les systèmes Shadowgraph sont idéaux pour mesurer les pièces rotatives, même celles qui ne sont pas axisymétriques, telles que les arbres à cames et les vilebrequins. La société note qu'il existe plus de 2500 systèmes Opticline installés dans le monde, dans une variété de tailles et de capacités pour mesurer des pièces grandes ou petites. Par exemple, il existe une série de stations Opticline avec des interfaces de contrôle statistique de processus (SPC) pour une surveillance rapide à l'aide du système SPC de choix pour cette usine. Les précisions sont exprimées en MPe et sont aussi bonnes que (1,5 +L/200) μm pour mesurer des diamètres avec une vitesse de mesure aussi rapide que 80 mm/s.

Selon Blind, une autre fonction importante du contrôle optique en cours de processus est la détection des défauts de surface. "Notre technologie Optisense utilise une combinaison unique de capteurs, d'éclairage, d'automatisation et de logiciels qui nous aide à détecter même les plus petits défauts sur les surfaces et sur les pièces", a-t-il déclaré. La détection des défauts de surface dans les alésages des cylindres de moteur est particulièrement importante avec l'accent mis aujourd'hui sur l'économie de carburant et les émissions. L'avènement des alésages projetés au plasma remplaçant les manchons en acier plus épais et plus lourds dans les blocs d'aluminium rend la détection des défauts de surface particulièrement importante. "Nos capteurs d'alésage de ligne IPS sont disponibles dans différentes tailles d'alésage, de 4 à 150 mm, selon le type de capteur que l'on utiliserait", a déclaré Blind. "Ils peuvent détecter des défauts jusqu'à 30 μm et sont généralement automatisés, bien qu'ils soient également disponibles en versions semi-automatisées", a-t-il déclaré. Il a noté que l'automatisation est particulièrement importante pour le secteur automobile. "80 % de notre équipement est actuellement destiné à l'automobile", a-t-il déclaré.

Nouveaux capteurs, plus d'automatisation

Une autre réalité désagréable pour les fournisseurs de métrologie est que les contrôles de qualité peuvent souvent être considérés comme une dépense, simplement comme une perte de temps de production. C'est ce qu'affirme Stefan Scherer, président-directeur général d'Alicona (Graz, Autriche). Il a dit que la métrologie peut ajouter de la valeur. "Si nous sommes en mesure de montrer qu'ils peuvent adapter leur processus de fabrication en utilisant la métrologie pour améliorer de manière proactive la fabrication et la rendre plus flexible, nous pensons que cela fera une grande différence." Il pense en particulier que les résultats de la métrologie sont essentiels dans le mouvement croissant de la fabrication intelligente ou de l'industrie 4.0. "Nous devons donner aux machines un œil intelligent", a-t-il déclaré.

Alicona est une entreprise innovante, fondée sur un principe de métrologie relativement nouveau qu'elle appelle Focus Variation. Cette technique fournit des données de surface à haute résolution en utilisant une profondeur de champ limitée, similaire mais plus avancée que l'imagerie confocale ou la coupe optique, car elle fournit également des données de couleur. Il mesure à la fois la forme et la rugosité de la surface, et est particulièrement utile dans les environnements de production, selon la société. "Notre technologie est utile pour mesurer de petites caractéristiques avec une précision élevée ou des caractéristiques relativement petites, telles que la micro-fabrication ou la fabrication de précision, chaque fois que les tolérances sont de l'ordre de 20 μm ou moins", a déclaré Scherer. Pour fonctionner de manière optimale, Focus Variation nécessite une rugosité de surface Ra de 9 nanomètres ou plus. La vitesse des données peut atteindre 1,7 million de points par seconde.

Après avoir d'abord réussi à mesurer les préparations d'arêtes pour les outils de coupe, l'entreprise a élargi son offre en automatisant ses capteurs.

L'automatisation est essentielle à la vision de Scherer d'un œil intelligent, et l'entreprise s'est tournée vers des robots collaboratifs, ou cobots, pour ce faire. Pourquoi les cobots ? « Nous constatons une évolution vers une plus grande précision et en même temps moins de volume. Auparavant, un fabricant pouvait fabriquer un million de pièces. Aujourd'hui, ils pourraient fabriquer 50 000 exemplaires d'un type de pièce, puis passer à la production de 75 000 exemplaires d'un autre », a-t-il déclaré. Il pense que les cobots permettent aux travailleurs de travailler dans ces environnements de fabrication flexibles, les rendant utiles et ajoutant de la valeur. "Nous avons un cobot monté sur une plate-forme mobile pour l'amener plus facilement à un centre d'usinage", a-t-il déclaré. L'utilisateur vérifie quelques paramètres clés pour configurer la machine afin de fabriquer le prochain ensemble de numéros de pièce, puis passe à la tâche suivante.

Les dernières offres d'Alicona sont deux nouveaux produits cobot pour des applications définies, l'un pour les outils ronds longs et l'autre pour les disques de turbine. La solution d'outil étend l'expertise d'Alicona en matière de mesure de préparation des bords avec des mesures sur neuf axes sur une plate-forme portable à roues.

Avec la solution de disque Alicona, le bras du robot avec capteur de mesure attaché est manipulé par un opérateur jusqu'à la position de surface souhaitée. Deux poignées avec joystick intégré sont montées sur le capteur. Au moyen d'une application, un smartphone affiche la vue en direct pour un positionnement et une mesure précis, manuels ou automatiques.

Solutions standard, automatisation flexible

Une autre tendance courante consiste à développer une solution d'automatisation standard autour des appareils de métrologie existants. Les sociétés de métrologie proposent désormais des solutions standard qui intègrent des robots, des boîtiers et des fixations. Généralement destinés à une classe de problèmes, ils peuvent être adaptés pour répondre aux exigences de débit et de tolérance d'un fabricant.

En 2014, Hexagon Manufacturing Intelligence (North Kingston, RI), a introduit le système de mesure intelligent en ligne 360, ou 360 SIMS, utilisant ses dispositifs à lumière structurée WLS (scanner à lumière blanche). Selon Hexagon, un système en ligne construit autour d'un WLS est idéal pour la production de carrosseries automobiles car le WLS est relativement insensible aux vibrations environnantes. Il collecte les données en quelques millisecondes. Pour le rendre encore plus rapide, le 360 SIMS ne collecte que certaines caractéristiques, telles que l'espacement et l'affleurement ou les trous, selon Amir Grinboim, chef de produit Hexagon.

Hexagon a maintenant ajouté à cette offre en ligne la cellule de mesure flexible 360, ou 360 FMC, introduite pour la première fois en septembre 2016. « Une solution prête à l'emploi est puissante et rentable lorsqu'il s'agit d'installation, d'intégration et d'incorporation de protocoles de sécurité. », a déclaré Grinboïm. "Cela réduit le coût global de l'ingénierie et de la conception pour le faire une fois." Les protocoles de sécurité du 360 FMC sont conformes à la norme ANSI RIA 15.06-2012. La taille des pièces peut aller jusqu'à 2,2 m de long et peser jusqu'à 1 500 kg.

La configuration de base du 360 FMC est une enceinte équipée d'un seul robot FANUC M-710iC/50 monté sur un capteur Hexagon WLS400A, piloté par le progiciel CoreView. Il mesure des pièces fixées sur un, deux ou trois plateaux tournants distincts, selon la configuration choisie. « Une solution modulaire et flexible permettra à nos clients d'utiliser la cellule non seulement pour la métrologie, mais aussi pour gérer le débit », a expliqué Grinboim. "Nous voulions qu'il s'adapte aux conditions changeantes tout au long du cycle de vie de la fabrication." Les clients peuvent ajouter ou réduire le nombre de platines sans effort majeur de reconception ou de réintégration, selon Grinboim. "Ajouter ou supprimer des platines est plug-and-play."

Le 360 FMC n'a pas besoin de cibles de référence sur la pièce, s'appuyant sur le mouvement du robot avec des programmes de compensation. "Il mesure avec une précision de 100 à 150 μm, en fonction du type de caractéristique, ce qui convient aux applications typiques de tôlerie automobile", a déclaré Grinboim.

Système de contrôle d'automatisation

- L'importance de la protection des circuits dans la conception des systèmes de distribution électrique

- Pourquoi le moment est-il venu de passer à des opérations proactives

- Le système de métrologie robotique automatise le processus de mesure

- 5 Ws de l'afficheur braille portable

- Pourquoi l'industrie manufacturière américaine connaît une récession

- Les 5 outils qui font prospérer la fabrication au plus juste

- WEF :Pourquoi les cobots sont l'avenir de la fabrication

- L'élément humain de l'automatisation

- Qu'est-ce que le système de fabrication américain ?