Recuire les impressions 3D. Améliorez vos impressions 3D en toute simplicité !

Quiconque a déjà imprimé un objet 3D sait que de mauvaises surprises peuvent vous attendre une fois terminé.

Le gauchissement, le délaminage et d'autres défauts peuvent ruiner ce qui aurait été une belle impression.

Mais saviez-vous que le recuit de vos impressions peut aider à éviter ces problèmes et à produire de meilleures impressions ?

L'impression 3D est une technologie fantastique qui a pris d'assaut le monde. Cependant, comme toute autre technologie, elle a ses particularités.

Recuire les impressions 3D

L'un des problèmes les plus courants avec l'impression 3D est que les impressions ne sont pas aussi solides que vous le souhaiteriez. Cela est souvent dû à une chaleur insuffisante appliquée à l'impression, ce qui entraîne un refroidissement trop rapide du plastique.

Si vous cherchez à améliorer votre objet imprimé, alors vous devriez les recuire ! Le recuit de vos impressions 3D peut être un excellent moyen d'améliorer leur qualité et leur durabilité.

Qu'est-ce que le recuit dans l'impression 3D ?

Le recuit est un processus de traitement thermique utilisé pour modifier les propriétés physiques et mécaniques des métaux aux températures de recuit. Le but est d'adoucir le métal, de supprimer les contraintes, d'améliorer sa ductilité et sa ténacité.

Il est couramment utilisé dans la fabrication de métaux et d'alliages et la fabrication de pièces métalliques. Le processus consiste à chauffer le métal à une température spécifique, puis à le maintenir à cette température pendant une certaine période.

Une fois le temps requis écoulé, le métal est lentement refroidi à température ambiante.

Conseils que vous devez connaître sur le processus de recuit dans le processus d'impression 3D

Température de déflexion thermique

Le recuit est un processus qui ne doit être effectué que sur des métaux capables de résister à des températures plus élevées. Le métal doit être chauffé au-dessus de la température de recristallisation ou de la température de déflexion thermique mais en dessous du point de fusion.

Température de fusion

De plus, vous devez contrôler soigneusement la température et le temps de recuit pour obtenir les résultats souhaités. Refroidissez lentement le métal jusqu'à la température ambiante ou de fusion après le recuit. Encore une fois, vous pouvez le faire en utilisant un four à gaz ou électrique.

S'il s'agit d'un four à gaz, vous appliquerez la chaleur indirectement en chauffant les parois du four à une température appropriée. En revanche, vous chaufferez directement le lieu de travail avec un four électrique.

Comment fonctionne le recuit PLA ?

L'acide polylactique fonctionne en chauffant le filament à une température spécifique et en le maintenant à cette température pendant une période définie pour décomposer les structures cristallines du matériau.

Ceci est suivi d'un refroidissement dans des conditions contrôlées, généralement dans de l'air froid ou de l'eau, mais parfois avec des ailettes externes ou d'autres équipements tels que des lits d'impression chauffés.

Le processus peut être effectué plusieurs fois et améliore continuellement les propriétés du matériau. Le PLA est un plastique amorphe, ce qui signifie qu'il n'a pas de motif d'atomes se répétant régulièrement comme on en trouverait avec des métaux ou d'autres matériaux cristallins.

Il se compose de grumeaux irréguliers appelés régions amorphes intercalés entre d'autres zones appelées cristallites. Lorsque ces molécules à longue chaîne chauffent, elles deviennent plus mobiles et peuvent glisser les unes sur les autres un peu plus facilement.

Pourquoi le PLA a-t-il besoin d'être recuit ?

Le PLA est un thermoplastique fabriqué à partir de fécule de maïs et de sucre. Il a un point de fusion inférieur à celui d'autres thermoplastiques, tels que l'acrylonitrile butadiène styrène (ABS) et le polyéthylène téréphtalate glycol (PETG). Il peut être fondu rapidement par la chaleur d'une buse d'extrudeuse.

Le faible point de fusion du PLA le rend susceptible de se déformer et de rétrécir lorsqu'il est imprimé à des températures élevées.

Le recuit PLA élimine les contraintes causées par le processus d'impression 3D à haute température et améliore sa ductilité et sa ténacité. Il en résulte que les pièces recuites sont moins susceptibles de se déformer ou de rétrécir et sont plus résistantes à la rupture.

Le PLA a également besoin d'un recuit car le filament PLA est fabriqué à partir d'un matériau biodégradable. Le processus de recuit confère une résistance et une durabilité supplémentaires au filament, ce qui le rend plus adapté à une utilisation dans les imprimantes FDM.

Comment recuire les impressions PLA

Le processus de recuit peut être effectué à l'aide d'un four à gaz ou électrique. Lors du recuit du filament PLA, il est essentiel d'utiliser une température inférieure au point de fusion du filament.

La température recommandée pour le recuit du filament PLA est de 175 degrés Celsius. Le filament doit être chauffé à cette température et maintenu entre 30 et 60 minutes. Une fois le temps requis écoulé, le filament doit être refroidi lentement à température ambiante.

La température et le temps de recuit doivent être soigneusement contrôlés pour obtenir les résultats souhaités. Le métal doit être lentement refroidi à température ambiante après avoir été recuit.

Comment pouvez-vous recuire le PLA sans le déformer ?

L'une des principales raisons pour lesquelles les gens recuisent le PLA est d'empêcher le gauchissement, mais comment pouvez-vous le faire sans four ?

Bien que ce ne soit pas aussi efficace que l'utilisation d'un four, il existe quelques méthodes qui peuvent être utilisées pour chauffer suffisamment votre impression pour provoquer une recristallisation.

- La première méthode consiste à placer votre impression sur une plaque chauffante électrique et à régler la température à environ 100 degrés Celsius. Assurez-vous que la plaque chauffante est de niveau afin que votre impression ne se déforme pas pendant qu'elle est chauffée !

- La deuxième méthode consiste à utiliser un sèche-cheveux. Dirigez le flux d'air vers la pièce pendant environ 15 à 20 secondes, puis éteignez le sèche-linge et laissez la pièce refroidir lentement.

- La troisième méthode consiste à utiliser un pistolet thermique. La clé de cette méthode est de s'assurer que le pistolet est tenu à une distance d'environ 15-20 cm de l'impression et que vous le déplacez lentement d'avant en arrière pendant le chauffage. Il est important de noter qu'aucune de ces méthodes n'est aussi efficace que l'utilisation d'un four, mais elles aideront à minimiser tout gauchissement qui pourrait se produire.

Température de transition vitreuse. À quelle température recuisez-vous le PLA ?

La température recommandée pour le recuit du filament PLA est de 175 degrés Celsius et prend au maximum 60 minutes. Vous devez cependant noter que le temps de recuit approprié varie.

Une fois le temps requis écoulé, le filament doit être refroidi lentement à température ambiante. Certains matériaux peuvent également être recuits à une température de transition vitreuse de 140 à 370 degrés Celsius.

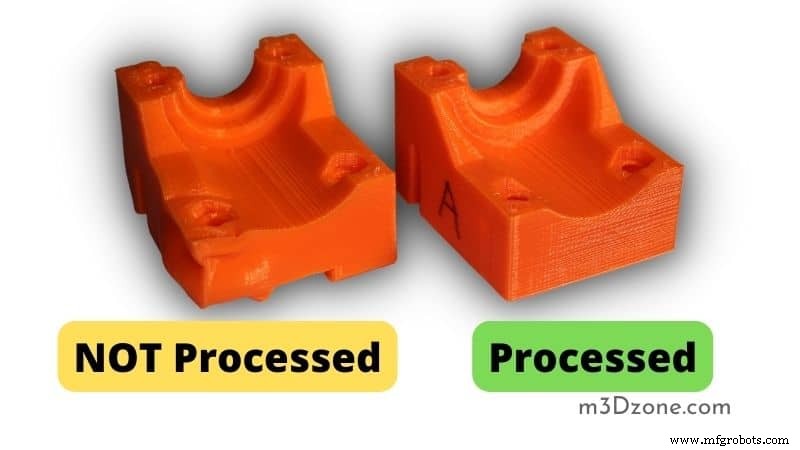

Comment le recuit améliore vos impressions 3D

Le processus donne des pièces métalliques plus vitales avec une structure de grain plus uniforme. Lorsque vous recuisez vos impressions PLA, elles seront moins susceptibles de se déformer et de changer de forme en raison des changements de température au fil du temps.

Il vous sera plus facile de poncer vos impressions par la suite (si vous le souhaitez) car leurs couches s'aligneront parfaitement les unes contre les autres.

Le recuit ABS est particulièrement avantageux lors du collage de pièces ABS plutôt que d'utiliser la méthode de collage traditionnelle assistée par solvant.

Une fois votre impression 3D traitée thermiquement, toutes ses surfaces et couches doivent avoir des structures cristallines similaires et donc être plus susceptibles de mieux se lier avec des adhésifs ou des époxy - surtout s'ils proviennent de la même bobine !

Votre impression sera probablement aussi un peu plus brillante et colorée après avoir été recuite, car le processus de recuit a tendance à brûler tout vernis PLA brillant qui aurait pu encore se trouver sur votre impression.

Les impressions 3D traitées à la chaleur avant d'être collées ensemble ne nécessitent pas autant de serrage que les impressions non peintes, car il y a une plus grande surface à toucher pour les couches de liaison.

Dans le cas de pièces métalliques, vous n'aurez pas non plus besoin d'autant de boulons ou de rivets pour les maintenir ensemble - sous certaines conditions du moins ! Le filament ABS recuit le rend plus fondu pendant le processus d'extrusion, ce qui est bien si vous avez l'intention d'imprimer avec de l'ABS de toute façon.

Cela facilite la liaison des filaments ABS avec les couches inférieures, réduisant ainsi les risques de déformation.

Recuire des matériaux transparents

Il existe de nombreux types de matériaux transparents, notamment le verre recuit, la silice fondue et le saphir. Ces matériaux ont un degré élevé d'homogénéité optique, ce qui les rend incroyablement bien adaptés à des applications telles que la fibre optique et les lasers.

Il ne faut jamais oublier de recuire les matériaux transparents comme les verres à la température de transition vitreuse. De nombreux autres matériaux transparents existent mais peuvent ne pas être aussi transparents que les trois mentionnés ci-dessus.

Par exemple, le verre à vitre est fabriqué à partir de sable fondu qui a été refroidi pour former un solide avec seulement des irrégularités de surface microscopiques de l'ordre de 600 nanomètres ou moins. En comparaison, la plupart des saphirs ont des caractéristiques de surface de plusieurs micromètres !

Lors du recuit d'un matériau, la clé est de l'élever au-dessus de sa température de recristallisation (T). Il doit être maintenu à cette température suffisamment longtemps pour qu'un nombre adéquat de microcristaux se développe. Une courbe de croissance caractéristique en fonction du temps.

Au fur et à mesure que le nombre de noyaux augmente de façon exponentielle, il arrive un moment où plus d'énergie est investie dans les cristaux en croissance que de nouveaux cristaux ne se forment. Cette étape de croissance est appelée recristallisation statique car il n'y a pas de changement net dans la taille du cristal.

À ce stade, la T devient égale à la température de recuit, ce qui signifie que toute augmentation supplémentaire de la température n'entraînera aucune modification de la taille ou de la densité des cristaux !

La vitesse à laquelle ils se sont refroidis dicte la rapidité avec laquelle la nucléation peut se produire et donc quelle forme prendront les cristaux développés. Des vitesses de refroidissement plus lentes produisent des grains étroits, tandis que des vitesses de refroidissement plus rapides produisent des grains plus gros.

Pour obtenir les meilleurs résultats possibles, en particulier lors du recuit de matériaux très purs comme la silice fondue (dioxyde de silicium), il est essentiel de contrôler à la fois la T et la vitesse de refroidissement.

La température doit être maintenue à moins de 0,1 degré Celsius si les temps de recuit sont en heures ; cependant, pour des temps de recuit courts (quelques minutes), cette tolérance peut descendre jusqu'au centième de degré Celsius.

En ce qui concerne les vitesses de refroidissement, la différence entre 50 millimètres par minute et 150 millimètres par minute peut être profonde. Les matériaux moins purs tolèrent généralement mieux le contrôle imprécis de la T et de la vitesse de refroidissement.

Vous devez noter que les matériaux transparents sont susceptibles de se fissurer lors du recuit. Même les tentatives d'éviter d'introduire une contrainte sur le matériau par un refroidissement contrôlé dans des bains d'eau peuvent être risquées !

Recuit PETG. Le PETG peut-il être recuit ?

L'une des questions les plus fréquemment posées sur le recuit est de savoir si le PETG peut être recuit ou non. La réponse à cette question est un peu compliquée. Le PETG a une température de recristallisation beaucoup plus basse que le PLA et l'ABS, il est donc difficile de le recuire avec succès.

Cependant, si vous pouvez élever la température au-dessus de la température de recristallisation et la maintenir assez longtemps, le PETG se recuira comme n'importe quel autre matériau. Le principal défi est d'atteindre les températures requises sans endommager l'objet que vous imprimez.

Étant donné que le PETG a une température de recristallisation inférieure à celle du PLA ou de l'ABS, il est plus susceptible d'être endommagé si la température est trop élevée. Cela signifie que la température de recuit doit être inférieure et que le temps à température doit être plus long pour obtenir de bons résultats.

De combien mon PLA va-t-il rétrécir après le recuit ?

Votre PLA diminuera beaucoup. Il n'est pas rare qu'il rétrécisse jusqu'à 10% dans toutes les dimensions ! You should think twice about printing parts with very thin walls or overhangs, especially if they’re long and unsupported because your part will warp and change shape noticeably from being annealed.

This includes overhanging chamfers on the side of your print. If you want the edges to line up nicely with each other after annealing them, make sure their bottom layer doesn’t have any sharp corners or cuts around it since those can get stressed easily by heat treatment too.

On average, your ABS prints might shrink about 2-3% in all dimensions before they start warping significantly from being annealed. Your part’s shape might change a bit, too, especially if you have very thin walls or overhangs.

If the walls are too thin to remain straight without bowing out toward the inside of your print after being annealed, they’ll most likely break off when you try removing it from your build plate.

How Do I Clean My Prints After Annealing?

Abrasives or solvents will remove cold-bed ooze so the part can be glued in place. However, it would help if you were careful not to move around too much while sanding/scraping your print because that could cause it to warp or crack.

If there are any especially thin pieces on your model – like threads or tiny whiskers of plastic – then they might become even lighter after treatment and may break off entirely afterward. Clean up all loose ends by scraping them with a razor blade or file!

Bottom Line

Annealing is the best way to make PLA and PBS prints warp less when handled because it straightens out the internal layers of the filament while allowing the exterior to remain unchanged.

Make your 3D print look cleaner and shinier by annealing it before you use it for anything! It is the best treatment you can give your ABS prints since it straightens out the internal layer, so they don’t warp when you handle them!

impression en 3D

- Amélioration de la qualité de votre processus de peinture industrielle

- Tirer le meilleur parti de vos fichiers STL

- Obtenir des couleurs vives pour vos impressions SLS

- Surveillance de la température sur le Raspberry Pi

- Brochage rotatif :le moyen rapide et facile de percer un trou carré

- Principaux défis de l'Industrie 4.0

- Améliorer l'usinabilité de l'aluminium

- Améliorer la précision et les performances de votre machine de découpe au jet d'eau

- La meilleure façon de construire votre prototype IoT