Qu'est-ce que la fusion multi-jets (MJF) ? Expliqué par Hubs

Aujourd'hui, les concepteurs et les ingénieurs disposent de nombreuses options en ce qui concerne les nombreuses technologies et matériaux d'impression 3D disponibles. Dans cet article, nous mettons en lumière Multi Jet Fusion (MJF) , la technologie d'impression 3D propriétaire de HP comme solution viable pour de nombreuses applications complexes et industrielles. Nous expliquons comment cela fonctionne, ses avantages et s'il s'agit de la bonne technologie pour vos pièces.

Si vous souhaitez en savoir plus sur la technologie d'impression 3D disponible via les hubs, rendez-vous sur notre page de service d'impression 3D .

Qu'est-ce que l'impression 3D Multi Jet Fusion (MJF) ?

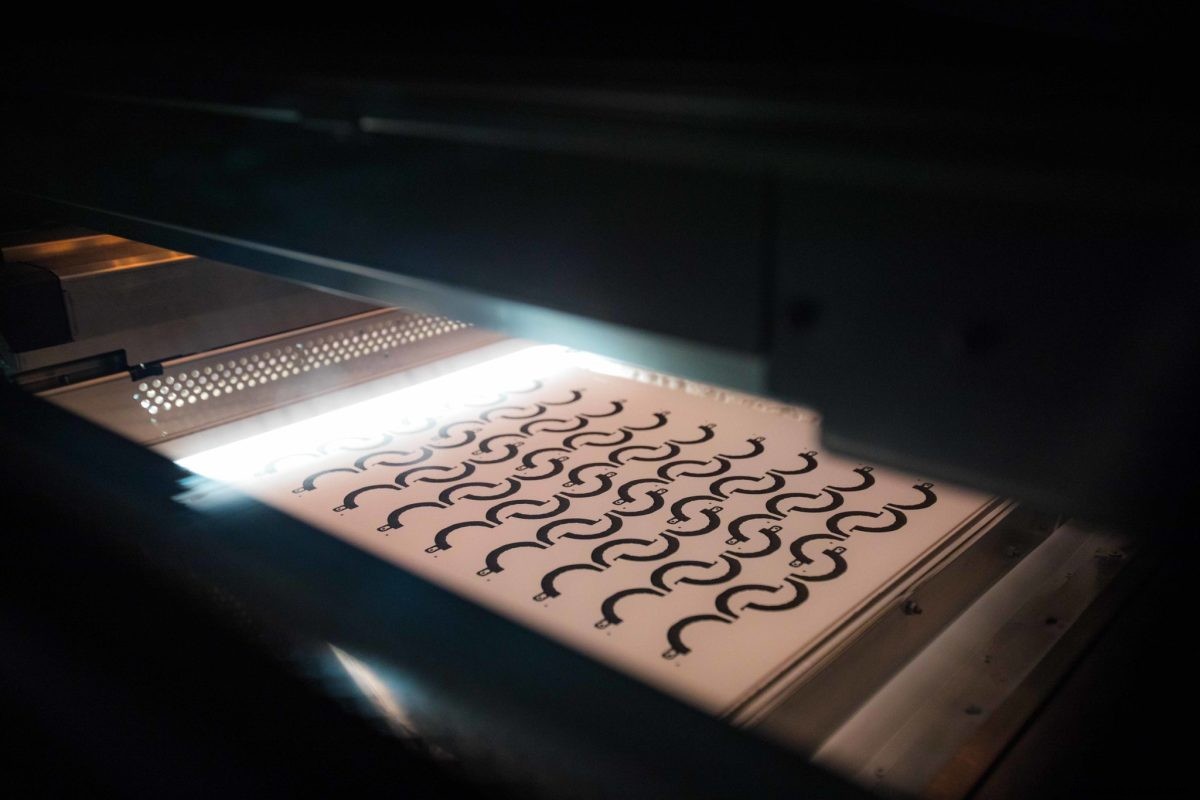

Multi Jet Fusion (MJF) est un processus d'impression 3D qui produit rapidement des pièces complexes précises et finement détaillées avec des thermoplastiques en poudre.

Comme il peut fournir de manière constante et rapide des pièces avec une résistance à la traction élevée, une résolution fine des caractéristiques et des propriétés mécaniques bien définies, les services d'impression 3D MJF sont rapidement devenus la solution incontournable de fabrication additive (FA) pour les applications industrielles. Il est couramment utilisé pour fabriquer des prototypes fonctionnels et des pièces d'utilisation finale, des pièces nécessitant des propriétés mécaniques isotropes cohérentes et des géométries organiques et complexes.

Pour une référence rapide et détaillée, regardez notre vidéo sur MJF.

Comment MJF a-t-il été développé ?

Introduit pour la première fois sur le marché en 2016, MJF a été développé par HP Additive, en s'appuyant sur l'expertise de l'entreprise en matière de technologie d'impression à jet d'encre et de mécanique de précision. Le développement de MJF remonte cependant à plusieurs décennies plus tôt.

Dans les années 1990, la fabrication additive (FA) commençait sa transition pour ne plus être utilisée uniquement pour la recherche et le développement. Des applications industrielles réelles dans la fabrication étaient en vue. Cependant, la vitesse est rapidement devenue un obstacle majeur dans cette transition. Par rapport au moulage par injection ou à l'emboutissage de métal, par exemple, la plupart des imprimantes 3D ont mis beaucoup de temps à produire des pièces.

Une approche adoptée par les premiers utilisateurs de la technologie d'impression 3D pour accélérer la production consistait à utiliser des « fermes » ou des ensembles de plusieurs machines. L'idée était d'imprimer en plus grande quantité avec la puissance d'usinage supplémentaire. HP a opté pour une approche plus intégrée et axée sur l'automatisation.

Dans son hub mondial de FA à Barcelone, HP a développé un système qui construit des pièces couche par couche dans un grand lit de matériau en poudre, avec des machines supplémentaires attachées pour un post-traitement transparent. Similaire à Frittage Laser Sélectif (SLS) et d'autres conceptions de fusion sur lit de poudre, ce système a évolué vers la technologie MJF actuelle.

Comment fonctionne Multi Jet Fusion ?

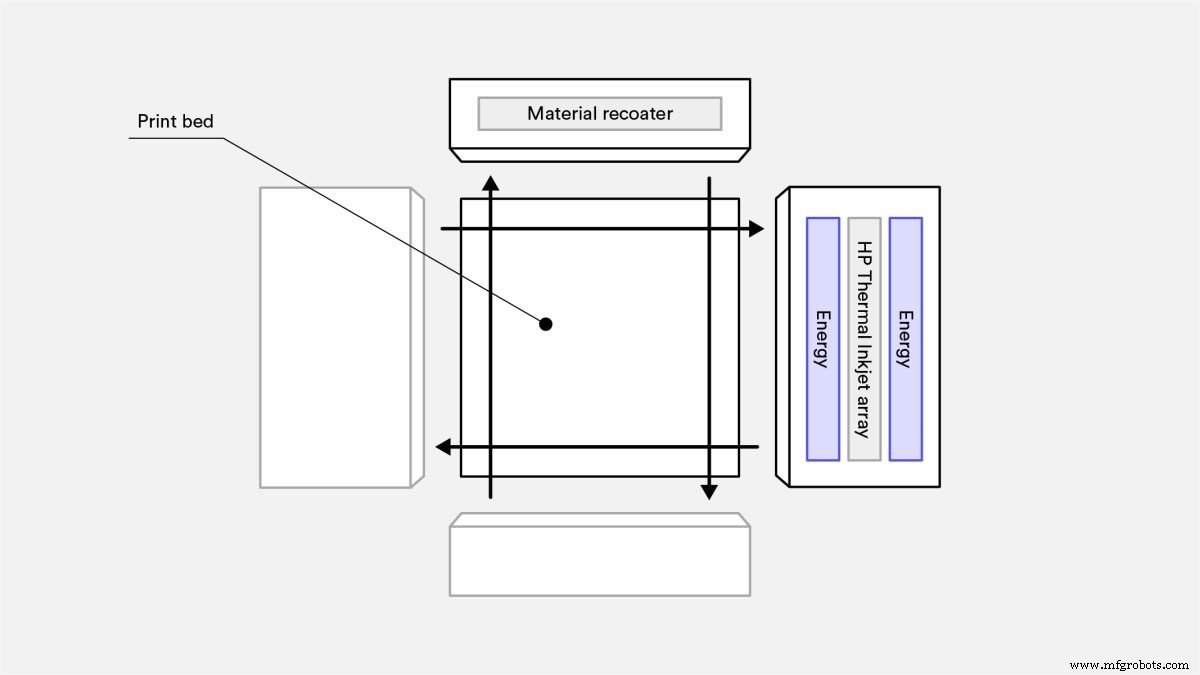

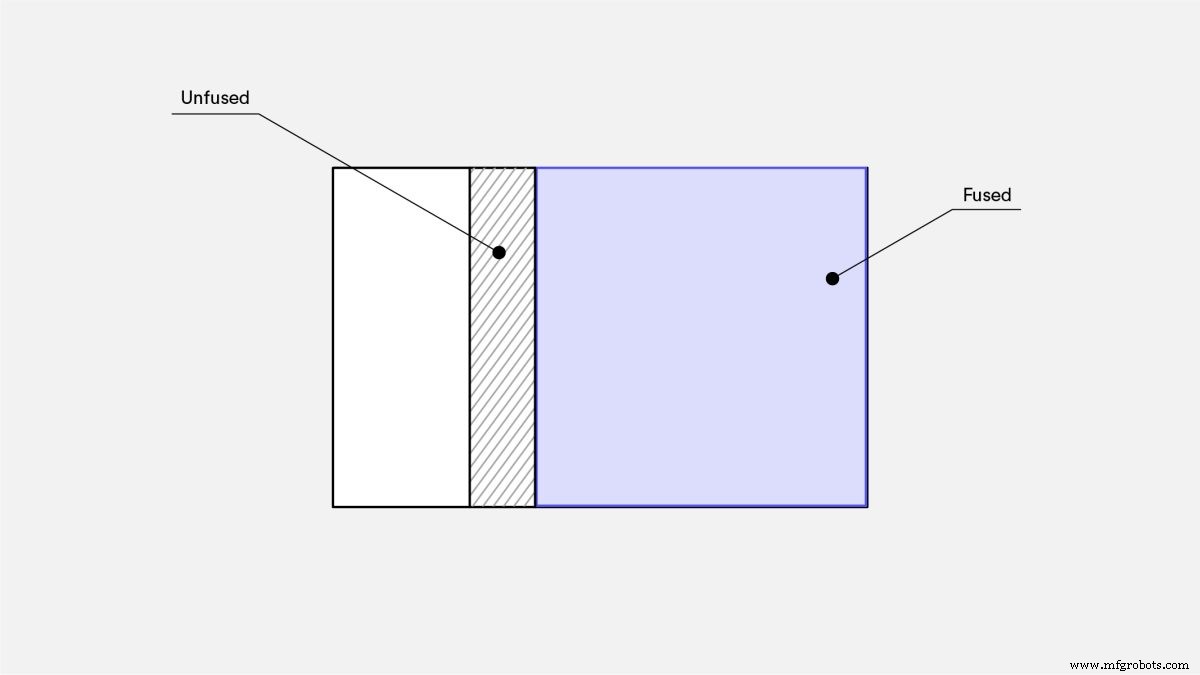

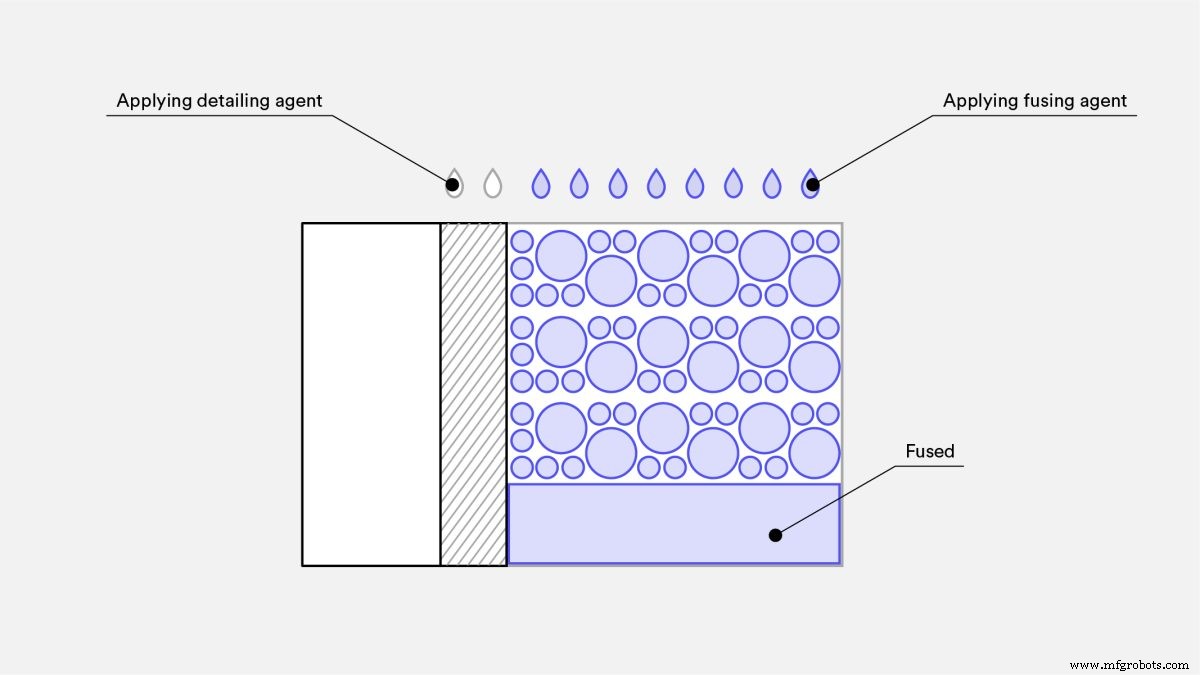

À l'aide d'un réseau à jet d'encre, MJF fonctionne en déposant des agents de fusion et de détail dans un lit de matériau en poudre, puis en les fusionnant en une couche solide. L'imprimante distribue plus de poudre sur le lit et le processus se répète couche par couche.

Voici une étape par étape de la façon dont MJF construit des pièces :

-

L'unité de construction mobile est placée dans l'imprimante

-

Le chariot de recouvrement de matériau se déplace sur la zone de construction, déposant une fine couche de matériau en poudre

-

Le chariot d'impression et de fusion se déplace dans la zone de construction, préchauffant la poudre à une température spécifique pour assurer la cohérence du matériau

-

Un réseau de buses à jet d'encre fusionne les agents sur le lit de poudre dans des zones qui correspondent à la géométrie et aux propriétés de la pièce

-

Une fois chaque couche terminée, l'unité de construction se rétracte pour créer de l'espace pour la prochaine couche de matériau à déposer

-

Ce processus se répète jusqu'à ce que la construction soit terminée

Une fois le processus d'impression terminé, l'unité de construction contient la pièce imprimée et la poudre non fondue. Vous utilisez une station de traitement séparée, attachée à l'unité de construction mobile, pour refroidir et déballer la pièce, et récupérer l'excès de poudre pour une utilisation ultérieure. Le grenaillage aide à éliminer toute la poudre restante et vous permet de passer à des étapes plus cosmétiques.

Quels matériaux utilise MJF ?

En général, vous pouvez diviser les matériaux utilisés pour MJF en plastiques rigides et en plastiques souples. Les plastiques rigides comprennent le nylon PA11, le nylon PA12 et le PP, tandis que les plastiques souples comprennent l'Estane 3D TPU M95A. Le système de HP se concentre principalement sur les matériaux en polyamide, développés par HP et ses partenaires.

Voici une liste des matériaux d'impression 3D MJF disponibles sur la plateforme Hubs.

| Matériel | Description |

|---|---|

| HP PA 12 (Nylon 12) | Le nylon 12 est un thermoplastique robuste doté d'excellentes propriétés physiques et d'une excellente résistance chimique, idéal pour les prototypes fonctionnels et les applications finales. |

| HP PA 12 rempli de verre | Le nylon chargé de verre est renforcé avec des billes de verre et crée des pièces avec une rigidité et une stabilité thermique plus élevées que le nylon standard. |

Comment fonctionne le post-traitement MJF ?

Semblable à d'autres processus de fabrication, un traitement supplémentaire est nécessaire avant qu'une pièce soit prête pour le prototypage ou les applications d'utilisation finale. Cependant, le post-traitement avec MJF est relativement léger par rapport aux autres technologies AM.

Lorsque vous avez terminé un travail d'impression, vous vous retrouvez avec une unité de construction remplie d'un lit tridimensionnel de poudre non fondue, avec la partie enfouie à l'intérieur.

Voici les principales étapes du post-traitement MJF :

-

Refroidissement : Cela a lieu dans l'unité de construction, bien que HP propose des unités de module pour le refroidissement naturel, de sorte que l'unité de construction peut être utilisée pour une nouvelle impression sans avoir à attendre que la poudre et la pièce refroidissent.

-

Récupérer la poudre non fondue : Une fois l'unité de construction refroidie, déplacez-la vers la station de traitement et aspirez la poudre non fondue dans un récipient pour une utilisation ultérieure.

-

Grenaillage : Enlevez toute poudre restante par microbillage, jet d'air ou jet d'eau. Vous pouvez le faire manuellement ou automatiquement, à l'aide d'un tambour, d'un nettoyeur à ultrasons ou d'une machine de finition vibrante.

Après avoir retiré tout le matériau de poudre résiduel, vous devrez peut-être effectuer un post-traitement supplémentaire. Cela dépend de la pièce. Par exemple, considérez le post-traitement requis pour les processus de moulage. Vous devrez peut-être faire plus d'usinage pour des fonctionnalités telles que les surfaces de contact, les alésages, les tolérances dépassant les capacités de MJF et les filetages internes. De plus, pour répondre à des exigences techniques spécifiques, vous devrez peut-être poncer la pièce à la main.

Quels sont les avantages de MJF ?

Si vous cherchez à créer des prototypes fonctionnels et des séries de production relativement petites de pièces d'utilisation finale, alors MJF devrait être votre solution de choix. MJF est excellent pour construire des pièces beaucoup plus solides que ce que SLS peut produire. Les pièces construites avec MJF ont des résistances à la traction maximales XY et Z de 48 MPa/6 960 psi avec la méthode ASTM D638.

De plus, MJF est vraiment bon pour produire des propriétés mécaniques dans toutes les directions de la géométrie de votre pièce. Donc, si vous fabriquez des pièces avec des conceptions complexes et à multiples facettes qui viennent également avec des fonctionnalités plus petites qui doivent être robustes, alors MJF est l'option la plus viable.

MJF produit des pièces fonctionnelles pour une utilisation finale sans beaucoup de post-production nécessaire. Comparé à d'autres technologies AM, il est plus rapide et offre une automatisation plus robuste, ce qui signifie des délais beaucoup plus courts et des surfaces de haute qualité avec une intervention humaine minimale.

Pour atteindre sa rapidité, MJF scanne systématiquement la surface de la pièce qu'il imprime à chaque passage, même si vous l'utilisez pour imprimer plusieurs pièces à la fois. Cela offre des vitesses de construction plus rapides par rapport aux autres technologies, même avec de plus grandes quantités de pièces.

Pourquoi MJF est-il idéal pour la fabrication de pièces d'utilisation finale ?

MJF se distingue des autres procédés de fabrication additive car il est conçu pour produire des volumes plus importants de pièces avec une grande complexité, des détails et une intégrité structurelle. MJF est une solution populaire pour la fabrication de boîtiers de composants électroniques, d'assemblages mécaniques, de boîtiers, de gabarits et de fixations précis et durables.

Dans les machines MJF actuelles, l'unité de construction est un chariot roulant qui est attaché à une station de traitement incluse. Une fois qu'une pièce est terminée, il vous suffit de déplacer le lit de poudre vers la station de traitement pour éliminer tout l'excédent de poudre. Le post-traitement peut être effectué en masse, en fonction des exigences techniques de la pièce, et le plus souvent, le besoin de finition à la main est minime. Cela le rend bien adapté aux cycles de production de pièces fonctionnelles à grand volume.

Le système de lit de poudre lui-même élimine le besoin de supports, les pièces étant emboîtées efficacement dans la zone de construction. Une fois la pièce terminée, vous pouvez également réutiliser la poudre inutilisée pour les futurs cycles de production d'impression.

Impression 3D MJF vs SLS :quelle est la différence ?

Bien que le frittage sélectif par laser (SLS) soit assez similaire au MJF, les deux technologies présentent quelques différences essentielles. Les imprimantes SLS déposent également un matériau en poudre dans une zone de construction couche par couche, cependant, la machine fusionne les matériaux en frittant des particules de poudre ensemble et sur la couche sous-jacente de la pièce avec un laser.

Vous pouvez moduler la puissance du laser pour modifier les propriétés du matériau de la pièce, bien que les paramètres de cette fonction soient limités. HP propose une large sélection d'agents chimiques, offrant davantage de possibilités de modifier les propriétés de chaque voxel de la pièce.

MJF vs moulage par injection :quel est le meilleur pour votre application ?

MJF n'est pas seulement une centrale électrique par rapport aux autres technologies AM - c'est aussi une alternative viable au moulage par injection. Avec le moulage par injection, vous devez payer pour le moule lui-même et entreprendre de nombreuses analyses DFM avant de produire la pièce. C'est également contraignant en termes de géométrie de pièce et le délai d'exécution est nettement plus long, compte tenu du temps nécessaire pour produire le moule et d'autres étapes de traitement.

En revanche, MJF permet une plus grande liberté de conception, avec des délais de livraison considérablement réduits. Vous pouvez également apporter des modifications de conception rapidement avec MJF, car vous n'avez pas à vous fier au moule. Si vous êtes sur le point de faire une production avec moulage par injection, pensez certainement à MJF, surtout si vous espérez créer de gros volumes de pièces latérales petites à moyennes avec des géométries complexes.

En général, MJF est préférable pour la création de prototypes et pour les petites et moyennes séries. Vous pouvez imprimer des prototypes en quelques jours, et toute pièce imprimée en MJF aura des propriétés mécaniques du même calibre que le moulage par injection.

Quels sont des exemples de Multi Jet Fusion en action ?

Un cas d'utilisation impressionnant pour MJF vient de CNC Würfel, un spécialiste de la fabrication et de l'automatisation des processus pour l'industrie automobile et la technologie médicale, entre autres secteurs. En 2017, CNC Würfel a remplacé les fraiseuses et les tours par l'impression 3D pour bon nombre de leurs composants. Cela a considérablement réduit les temps de production et a permis de consacrer plus de temps aux tests de prototypes.

Cela s'est avéré particulièrement efficace dans la production de l'adaptateur de préhension de l'entreprise, une pièce utilisée sur les bandes transporteuses qui nécessite plusieurs pièces et systèmes de préhension complexes. Les processus traditionnels nécessitaient huit à dix semaines de délai et nécessitaient des connaissances et des interventions humaines approfondies qui endommageaient parfois la pièce.

Pour éliminer de nombreuses complexités liées à la fabrication de l'adaptateur de préhension, CNC Würfel a opté à la place pour l'imprimer en 3D à l'aide de MJF. Cela s'est immédiatement avéré bénéfique, d'autant plus qu'il a permis de réduire les délais de production de deux mois à facilement moins d'une semaine. L'utilisation de MJF a également permis à l'entreprise d'économiser une énorme somme d'argent. La réduction des coûts d'impression de la pièce a été de 95 % par rapport à la fabrication traditionnelle. Autre avantage, la pièce imprimée était 84 % plus légère, mais suffisamment résistante pour assumer ses tâches.

Un autre cas d'utilisation important pour MJF est la caméra 3D Z de HP, développée pour simplifier la capture et la visualisation en temps réel de documents et d'autres objets. Avant l'invention de MJF, HP fabriquait l'appareil photo à partir de trois pièces moulées par injection distinctes, ce qui entraînait des semaines de prototypage et encourait des coûts pour chaque pièce.

Le passage à MJF pour produire l'appareil photo a accéléré la production, car la nouvelle technologie a permis à HP d'imprimer un seul assemblage au lieu de trois parties. Selon HP, ce pivot a également réduit le prix par pièce de 2,42 $ à 0,36 $ et transformé la durée de prototypage de semaines en jours. De plus, la liberté de conception offerte par MJF a donné à HP la possibilité d'optimiser l'orientation de l'appareil photo, ce qui a amélioré la qualité du produit final.

MJF :Trucs et astuces pratiques

Voici quelques bonnes pratiques pratiques pour tirer le meilleur parti de la technologie MJF.

-

Renforcez les parois minces ou les grandes surfaces planes avec des nervures ou des goussets, et entourez les trous avec des bossages surélevés lorsque cela est possible.

-

Sachez que le texte en relief et les éléments cosmétiques inférieurs à 0,5 mm peuvent ne pas survivre au post-traitement secondaire. Vérifiez l'analyse DFM dans votre devis de pièce pour ces détails.

-

Les parois de votre pièce doivent avoir une épaisseur comprise entre 2,5 et 12,7 mm. Aller au-dessus ou en dessous de cela peut affecter les tolérances de votre pièce.

-

Assurez-vous d'identifier clairement les surfaces cosmétiques afin que le fabricant évite des caractéristiques telles que les marches d'escalier sur les angles obliques de la pièce.

Questions fréquemment posées

Quels sont les avantages de MJF ?

MJF vous permet de produire de grandes quantités de pièces uniques sans compter sur des réseaux de plusieurs imprimantes. Il peut également remplacer les travaux de coulée ou de moulage coûteux, et les systèmes HP actuels incluent une station de post-traitement en masse attachée, qui minimise la finition à la main.

Quels sont les inconvénients de MJF ?

Le MJF est plus coûteux que les technologies d'impression modulaires telles que le FDM, bien que la qualité soit supérieure et plus constante pour les utilisations industrielles.

Les pièces imprimées en 3D MJF sont-elles résistantes à l'eau ?

Le nylon PA 12 est l'un des seuls matériaux d'impression 3D résistant à l'eau. Les parois d'une pièce MJF doivent avoir une épaisseur de 1 mm pour être résistantes à l'eau, tandis que des épaisseurs de paroi supérieures à 4 mm rendent les pièces étanches. Les pièces MJF sont également chimiquement résistantes aux graisses, alcalis, huiles et hydrocarbures aliphatiques.

Quelle est la précision dimensionnelle de MJF ?

La précision dimensionnelle de MJF est de ± 0,3 % avec une limite inférieure de ± 0,3 mm (0,012'').

Quelle est la taille de construction maximale de MJF ?

Avec les hubs, la taille de construction maximale des pièces MJF est de 380 x 285 x 380 mm (14,9'' x 11,2'' x 14,9'').

Quelles sont les plus petites caractéristiques que MJF peut imprimer ?

La taille d'élément minimale que MJF peut imprimer est de 0,5 mm (0,02 po). Les couches d'impression de MJF ont une épaisseur de 80 microns (0,0003 pouce), ce qui signifie qu'elles peuvent produire des détails de surface très fins.

impression en 3D

- Qu'est-ce que l'impression 3D multi-matériaux ?

- Qu'est-ce que l'impression 3D Binder Jet ?

- Qu'est-ce que le Robocasting dans l'impression 3D ?

- Qu'est-ce que la sonnerie dans l'impression 3D ?

- Qu'est-ce qu'un marché d'impression 3D ?

- Qu'est-ce que la bioimpression ?

- Guide d'impression 3D avec HP Multi Jet Fusion

- Qu'est-ce qu'une buse à jet ?

- Qu'est-ce que l'impression 3D résine ?