Étude de cas :Remplacement d'un support d'outil en aluminium par un support imprimé en 3D

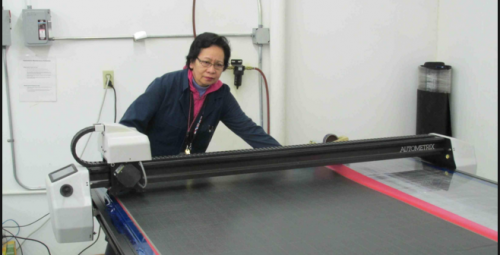

Autometrix fabrique des systèmes de découpe textile automatisés, des logiciels de conception de patrons et de numérisation de patrons. Les systèmes de coupe sont basés sur CNC, offrant le contrôle de mouvement le plus fluide et le plus rapide disponible. Les machines Autometrix sont utilisées dans le monde entier pour fabriquer des vêtements, des voiles, des isolants d'équipement et bien plus encore.

Autometrix utilise l'imprimante 3D composite Mark One pour le prototypage et prévoit de remplacer un certain nombre de pièces en aluminium par des pièces composites renforcées de Kevlar®. Les deux premières pièces composites testées étaient un support de tête de coupe et un support d'outil de coupe. Les gains de délai, la réduction des coûts et l'élimination des stocks font du Mark One une évidence pour leur entreprise.

Présentation d'Autometrix

Autometrix est un leader du marché des systèmes automatisés de découpe de tissu. Ils fabriquent des machines à grande échelle pour couper presque tous les textiles. Les machines sont utilisées pour découper d'innombrables motifs chaque jour.

Autometrix fabrique également des logiciels d'optimisation de modèles et des logiciels de gestion de production pour optimiser l'utilisation de leurs machines. Ils fournissent tout ce dont les clients comme Eagle Sports ou NOMAR ont besoin pour fabriquer des produits de haute qualité.

Selon leurs propres mots, « les systèmes de coupe de 7e génération d'Autometrix sont rapides et précis, parfaits pour les opérations de coupe monocouche ou à faible épaisseur. Ils sont simples, robustes et faciles à utiliser. Notre philosophie de conception se traduit par le mouvement le plus fluide et la meilleure fiabilité de l'industrie »

Une culture d'innovation continue

Toute l'ingénierie et la production sont réalisées en interne au siège d'Autometrix à Grass Valley, en Californie. Cela leur donne un contrôle total sur la qualité et conserve des connaissances institutionnelles utiles. Cela crée également une culture où chacun est capable de contribuer et d'innover.

L'innovation et l'accent mis sur la qualité font partie de la culture d'Autometrix. Plusieurs membres de l'équipe de conception d'Autometrix ont de l'expérience dans l'impression 3D à l'aide d'imprimantes 3D de bureau de niveau fabricant. Lorsque MarkForged est apparu sur leur radar, l'idée que les pièces imprimées en 3D pourraient trouver une place chez Autometrix a été facilement acceptée.

À l'aide d'échantillons de pièces provenant d'une imprimante Robo3D, l'idée a pris forme. Alors que les pièces du Robo3D n'étaient pas assez solides pour les machines Autometrix, ils ont convaincu l'équipe qu'il y avait une opportunité de remplacer certaines pièces traditionnelles en aluminium s'ils pouvaient trouver une imprimante capable de fabriquer des pièces plus solides.

Remplacement des deux premières pièces

Autometrix a trouvé le Mark One et a rapidement suivi le processus de vente. La géométrie des pièces et la résistance requise étaient bien dans les capacités du Mark One. L'imprimante est arrivée et a été facile à démarrer. Selon l'équipe d'ingénierie, « C'est bien documenté, et nous n'avons eu aucun problème à le configurer et à démarrer les matériaux. »

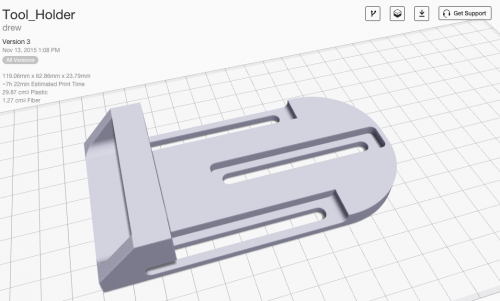

Le flux de travail d'Autometrix consistait à modéliser les pièces dans Inventor, puis à envoyer les fichiers CAO à l'atelier d'usinage. Le changement consistait simplement à exporter les fichiers Inventor en tant que STL, puis à les importer dans le logiciel Markforged Eiger.

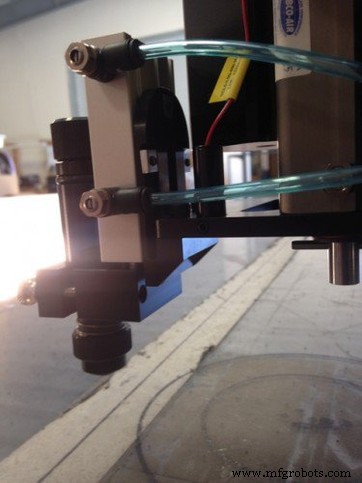

Les deux premières pièces qu'ils ont remplacées étaient le support de la tête de coupe et le support de l'outil de la tête de coupe. Ces pièces sont situées sur la tête de coupe de la machine et maintiennent les outils de coupe. Les deux pièces ont été remplacées par des pièces en nylon renforcé de Kevlar®.

Le Kevlar est un excellent choix pour cela car il supporte très bien les charges de torsion et les impacts. La matrice en nylon permet de répartir uniformément la charge sur l'ensemble de la pièce.

L'ajout de fibre et la mise à l'échelle des pièces étaient faciles via l'interface Web. Le logiciel Markforged a découpé les fichiers Inventor et ajouté automatiquement un renfort de fibre.

L'impression des pièces était également sans friction. Le logiciel MarkForged a permis à leurs ingénieurs d'envoyer des fichiers à l'imprimante sans tracas. Ils le décrivent comme « C'est juste une question d'imprimer et de s'en aller. »

La pièce imprimée en 3D est une bonne solution

L'impression 3D composite est particulièrement adaptée pour Autometrix car ils conçoivent déjà les pièces pour gérer la torsion. Il s'agit à la fois de prendre en charge la découpe de dizaines et de dizaines de modèles par jour et de garantir que l'imprimante survit aux rigueurs d'une usine de fabrication où des pièces de la machine peuvent être périodiquement heurtées par de gros rouleaux de matériau, ou lorsqu'une erreur avec un chariot élévateur peut conduire à objets lourds impactant la machine.

La propriété matérielle du nylon le rend bien adapté à ces chocs périodiques. Le support de l'outil de la tête de coupe rebondit sans se fissurer ni se plier, et le flux de travail de l'utilisateur de la machine peut rester inchangé.

Dans l'ensemble, la flexibilité que Mark One fournit à Autometrix génère des avantages, de l'ingénierie à la production, jusqu'à l'utilisateur final de ses machines de découpe.

Spécifications du porte-outil Autometrix

Taille :119,06 mm x 62,86 mm x 23,79 mm; Temps d'impression :~7 h 22 min ; Coût en nylon :6,57 $ ; Coût Kevlar® :2,03 $

impression en 3D

- Finir des pièces imprimées en 3D avec… des crayons ?

- Impression du fusible 1 avec le fusible 1

- Moulage par injection avec des moules imprimés en 3D :téléchargez notre nouvelle étude technique

- Étude de cas de fiabilité dans une usine d'aluminium

- Remplacement des pièces en aluminium par de la fibre de carbone imprimée en 3D

- Drones extrêmes imprimés en 3D

- Cas d'utilisation — Boîtier de capteur imprimé en 3D

- Bases d'ailes imprimées en 3D à 150 MPH — Étude de cas Aeromotions

- Précision dimensionnelle des pièces imprimées en 3D