Entretien d'experts :John Kawola, président d'Ultimaker, sur l'avenir de l'impression 3D

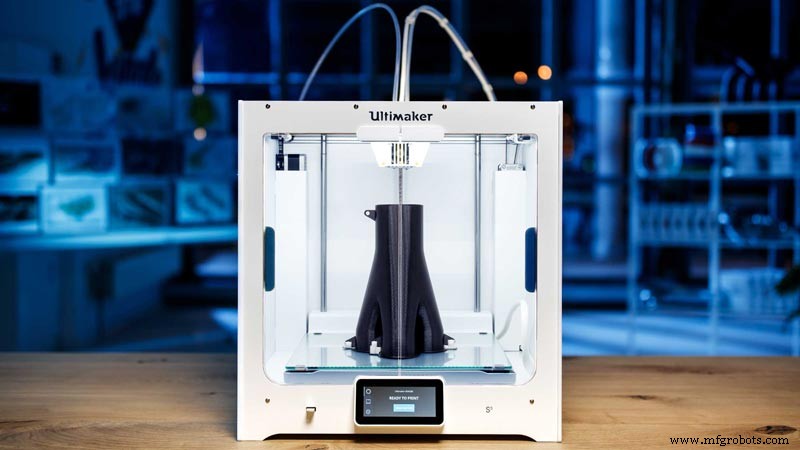

Depuis sa création en 2011, Ultimaker est devenu l'un des noms les plus connus de l'impression 3D de bureau. La société, fondée sur le principe de rendre l'impression 3D accessible à tous, propose une gamme d'imprimantes 3D de bureau open source ainsi que des matériaux et des logiciels. Et 2018 a été une année assez chargée pour le fabricant d'imprimantes 3D de bureau :rien qu'en avril, Ultimaker a dévoilé sa nouvelle machine S5 et a annoncé son alliance avec certaines des plus grandes entreprises de matériaux au monde.

Depuis sa création en 2011, Ultimaker est devenu l'un des noms les plus connus de l'impression 3D de bureau. La société, fondée sur le principe de rendre l'impression 3D accessible à tous, propose une gamme d'imprimantes 3D de bureau open source ainsi que des matériaux et des logiciels. Et 2018 a été une année assez chargée pour le fabricant d'imprimantes 3D de bureau :rien qu'en avril, Ultimaker a dévoilé sa nouvelle machine S5 et a annoncé son alliance avec certaines des plus grandes entreprises de matériaux au monde.

Nous nous sommes entretenus avec John Kawola, président d'Ultimaker North America, pour en savoir plus sur l'évolution d'Ultimaker vers le secteur des entreprises, le rôle croissant de l'impression 3D de bureau pour la fabrication et ses réflexions sur l'avenir de l'impression 3D.

Comment vous êtes-vous lancé dans la fabrication additive ?

Je suis impliqué dans la fabrication additive depuis longtemps - je faisais partie d'une entreprise appelée Z Corporation, qui a été créée il y a environ 20 ans, pendant plusieurs années. Cette société a été acquise il y a environ six ans. J'ai rejoint Ultimaker en 2016.

Ayant été impliqué dans l'industrie pendant si longtemps, je pense souvent à l'impression 3D comme ayant traversé trois vagues différentes :la première étant les années 90, qui concernait gros et cher équipement. Les années 2000 peuvent être considérées comme la prochaine vague, où les prix des machines sont tombés à des dizaines de milliers de dollars.

Les 10 dernières années peuvent être caractérisées comme une expansion dans de nombreux domaines différents, du bas au coûter des imprimantes 3D aux métaux aux grandes entreprises qui s'impliquent.

Ultimaker a été fondée à l'époque du battage médiatique autour de l'impression 3D, avec de nombreux joueurs de bureau entrant sur le marché. Maintenant que la bulle a éclaté, où Ultimaker a-t-il réussi là où d'autres n'ont pas réussi ?

Ultimaker n'a jamais vraiment adhéré à tout le battage médiatique qui s'est produit entre 2012 et 2013.

L'entreprise a commencé, comme beaucoup de start-up dans le domaine des ordinateurs de bureau, avec quelques gars kits de construction. Mais dès le début, nous nous sommes concentrés sur les vrais passionnés et amateurs. Nous avons toujours vu une vraie différence sur le marché de la consommation, où les gens qui étaient déjà assez hardcore makers ou hobbyistes avaient déjà l'équipement nécessaire à la maison. Et nous pensions que c'était un bon marché pour l'impression 3D. Le battage médiatique général s'est étendu à penser que tout le monde aurait une imprimante 3D - je pense que cela s'est avéré être faux, du moins pas à l'époque et probablement encore à ce jour.

Depuis lors, nous avons a continué à faire évoluer l'entreprise en quelque chose qui est devenu beaucoup plus entreprise et professionnel en 2018. Ainsi, même si nous vendons toujours à la foule des fabricants et à l'éducation, la grande majorité de notre entreprise vend maintenant à de grandes entreprises.

Est-ce une décision active de votre part de vous diriger vers le secteur des entreprises ou est-ce quelque chose qui vient de se produire ?

Un peu des deux. Un facteur important derrière cette transition est que la technologie a continué à s'améliorer. Il y a trois ou quatre ans, les imprimantes 3D de bureau, y compris Ultimaker, n'étaient probablement pas assez bonnes pour la plupart des entreprises. Ils n'étaient pas assez robustes, fiables ou cohérents et la gamme de matériaux que vous pouviez utiliser était limitée.

Au fil du temps, il y a eu un certain nombre d'évolutions :les imprimantes se sont améliorées, le logiciel s'est amélioré et il y a une gamme beaucoup plus large de matériaux. À certains égards, ces développements ont commencé à s'infiltrer dans l'environnement industriel, les grandes entreprises commençant à gagner du terrain en utilisant la technologie.

Une fois que nous avons vu que ces imprimantes 3D pouvaient vraiment être viables dans l'environnement industriel, nous avons décidé de tout mettre en œuvre et de vraiment capitaliser là-dessus.

Quel rôle voyez-vous jouer les systèmes de bureau dans l'espace industriel ? Est-ce un choix entre un ordinateur de bureau et des machines industrielles plus grandes ?

Encore une fois, c'est probablement un peu des deux. Certes, en ce qui concerne la conception et le prototypage, Ultimaker commence à concurrencer et, peut-être, à cannibaliser certaines des activités qui étaient auparavant desservies par des imprimantes 3D plus chères - nous parlons de 50 000 $ à 100 000 $. C'est parce que les imprimantes de bureau sont maintenant beaucoup moins chères, sûres et faciles à utiliser. Donc, l'idée d'avoir des imprimantes 3D sur le bureau de chaque ingénieur ou, disons, dix à vingt imprimantes pour une salle de cent ingénieurs - cette idée est devenue plus réelle maintenant.

De plus en plus d'ingénieurs utilisent des imprimantes de bureau pour leurs besoins de prototypage quotidiens, par rapport à ce qu'ils faisaient auparavant. Avant, si une entreprise utilisait des imprimantes 3D, celles-ci étaient situées dans une pièce, un peu centralisée, avec une personne en charge de cette pièce. Dans ce contexte, l'impression de bureau commence vraiment à remplacer certaines des applications industrielles. C'est pourquoi de nombreux acteurs industriels décident de ne plus se concentrer sur le prototypage - tout le monde se concentre sur la production et la fabrication.

Dans d'autres domaines comme la production d'outils, de montages et, dans certains cas, la production à court terme, nous Nous commençons à voir les imprimantes de bureau devenir une alternative aux imprimantes industrielles plus chères. Du côté de FDM, où joue Ultimaker, nous serons une alternative à ce qui a été historiquement Stratasys. Pour les imprimantes à résine, Formlabs propose ses imprimantes dentaires, qui n'étaient historiquement desservies que par 3D Systems et EnvisionTec.

Ainsi, nous voyons maintenant une situation où les imprimantes de bureau, qui n'étaient pas assez bonnes pour beaucoup de ces applications il y a quelques années, sont de plus en plus utilisées pour ces mêmes applications.

Voyez-vous cette tendance progresser davantage en termes d'amélioration des imprimantes 3D de bureau et d'utilisation pour encore plus d'applications ?

Certainement, et je pense qu'il y a deux côtés à la façon dont les choses s'améliorent. Le premier est simplement l'amélioration continue de la facilité d'utilisation et du flux de travail, des données jusqu'à la pièce finie. Cela ne fera que s'améliorer.

Le deuxième est la qualité des pièces en termes de propriétés des matériaux, de précision, de finition de surface, etc. Sur ces deux vecteurs, l'impression 3D de bureau s'améliore assez rapidement.

Un facteur clé derrière cela est qu'il y a un certain élément de l'industrie qui est ouvert au développement et à l'utilisation de matériaux extérieurs — d'autres segments du marché sont fermés, certaines entreprises choisissant d'avoir leurs propres matériaux exclusifs . Ultimaker a choisi d'être ouvert, ce qui signifie que nous bénéficions des avantages de certaines des plus grandes entreprises de plastique au monde qui développent désormais des matériaux pour l'impression 3D. Ce développement des matériaux a certainement contribué au rythme de l'amélioration au cours des deux dernières années et je pense qu'il continuera de le faire.

Ultimaker a récemment annoncé des collaborations avec plusieurs sociétés chimiques. Quel était le raisonnement stratégique derrière cela, et comment voyez-vous cela se développer à l'avenir ?

Alors, imaginez que vous êtes un grand constructeur automobile, un fabricant de jouets ou un grand fabricant d'équipement d'entreprise. Vous utilisez du plastique, ce qui signifie que vous achetez littéralement des dizaines ou des centaines de millions de dollars de plastique chaque année. Beaucoup de ces utilisateurs finaux souhaitent faire correspondre leurs matériaux de production avec leurs matériaux de prototypage. Ces clients ont alors dit à leurs fournisseurs de matériaux :« Hé, nous vous achetons cette qualité d'ABS ou cette qualité de polycarbonate; ce serait génial si vous pouviez faire du filament, mais similaire. Je pense que c'est l'une des raisons pour lesquelles les fabricants de plastique se sont installés dans cet espace.

De plus, si vous prenez le nombre de pièces imprimées en 3D pour la production en plastique par rapport au nombre de pièces moulées par injection pour la production, aujourd'hui le pourcentage est inférieur à 1 %. Mais à l'avenir, cela passera probablement à 5 ou 10 %. Je pense que ces entreprises de plastique voudront participer à la réalisation de cet objectif dans les années à venir.

Ainsi, une grande partie de la motivation vient des clients qui souhaitent voir ce développement et des entreprises de plastique qui souhaitent s'impliquer dans l'impression 3D et faire partie d'un avenir où l'impression 3D devient un pourcentage plus important de la production globale. . Et pour un développeur et fournisseur d'équipements comme Ultimaker, le fait que nous soyons ouverts signifie que nous pouvons bénéficier de cette dynamique dès le début.

L'innovation des matériaux est donc un domaine important pour l'impression 3D.

Oui. En fin de compte, ce que la plupart des gens pensent d'une imprimante 3D - surtout s'ils vont commencer à les utiliser pour la production - c'est que leur prototype soit aussi proche que possible de la vraie pièce finale. Donc, si les matériaux peuvent correspondre et être les mêmes types de produits chimiques ou de résines, il n'y a pas seulement un facteur de bien-être, mais aussi une valeur d'ingénierie, de certification et de classification.

Dans le passé, la plupart Les technologies d'impression 3D étaient limitées à une poignée de matériaux, principalement pour le prototypage. Et pour le prototypage, la plupart des gens se contentaient d'une poignée de matériaux. Les plus grandes entreprises de cet espace, comme 3D Systems, EOS et Stratasys n'avaient pas des centaines de scientifiques des matériaux dans leur personnel - elles en avaient quelques-uns et développaient des matériaux pour leurs plates-formes individuelles. Mais une fois que vous incitez les grandes entreprises de plastique à s'impliquer, elles apportent toute leur sagesse collective sur le marché, ce qui, je pense, aide tout le monde.

Passons des matériaux au matériel :quelle était la vision derrière la machine S5 d'Ultimaker et en quoi diffère-t-elle des autres machines du marché ?

Au cours des dernières années, nos lancements de produits ont été structurés pour essayer de correspondre à la pénétration d'Ultimaker et des imprimantes de bureau plus généralement sur le marché industriel plus professionnel. En 2016, nous n'avions que l'Ultimaker 2+, qui n'était ni connecté ni automatisé et n'avait qu'une seule extrusion. Fin 2016, nous avons sorti l'Ultimaker 3 qui permettait une double extrusion et était plus automatisée.

Le S5, qui est sur le marché depuis quelques mois, est la prochaine étape de cette évolution. La machine est plus grande, elle sert donc une plus large gamme de géométries de pièces que les gens veulent faire et elle est plus robuste pour pouvoir manipuler des matériaux plus agressifs comme les composites chargés de verre ou de carbone. Il a plus d'automatisation en termes de façade et d'écran, ainsi que certains types de capacités de nivellement, ce qui le rend encore plus facile à utiliser pour le client.

Chaque étape que nous avons franchie, allant de l'Ultimaker 2+ à l'Ultimaker 3 et maintenant au S5, a été conçue pour répondre davantage aux besoins des clients industriels et entreprises.

Prévoyez-vous d'autres lancements de produits à l'avenir ?

Eh bien, le S5 est encore assez nouveau ! Nous y consacrons la majeure partie de notre énergie cette année et l'année prochaine, en nous concentrant sur sa pénétration sur le marché.

Nous réfléchissons à notre feuille de route produit en deux volets. La première consiste à développer des machines qui servent très efficacement le marché du prototypage et des montages et outils. Nous appelons souvent cela le sol en moquette, ce qui signifie qu'il est vraiment optimisé pour le flux de travail et la facilité d'utilisation. Et nous avons maintenant une assez grande gamme de matériaux. C'est ce que sont les Ultimaker 3 et S5.

La deuxième étape se concentre davantage sur le marché industriel. Maintenant, les gens utilisent aujourd'hui l'Ultimaker 3 et le S5 dans des environnements industriels - ils les enlèvent donc du tapis et les amènent sur le béton, pour ainsi dire. Les machines font du très bon travail dans ces applications. Cependant, nous voyons que si nous voulons être une véritable plate-forme industrielle, nous devons apporter des améliorations en termes de répétabilité, de cohérence et d'une gamme encore plus large de matériaux. C'est donc le type de développements que vous verrez de notre part dans les mois et les années à venir.

Quels sont, selon vous, les principaux défis auxquels l'industrie est encore confrontée ?

Il existe toujours un manque d'éducation quant à la façon dont la FA peut être utilisée, non seulement dans le prototypage et la conception, mais surtout dans la production. Bien que les gens veuillent vraiment passer à la production, il y a un peu de manque d'éducation car l'additif est différent du moulage soustractif ou par injection, et cela continue d'évoluer au fil du temps.

Pour le prototypage, la principale chose que nous pensons devoir améliorer est la facilité d'utilisation. Les gens veulent avoir une imprimante 3D de la même manière qu'ils ont une imprimante papier :vous appuyez sur un bouton, votre pièce sort, vous la récupérez. Certes, ils veulent la meilleure pièce possible, mais ils peuvent être moins critiques quant aux propriétés réelles du matériau, à la précision, à la finition de surface et aux détails. Ce qu'ils veulent, c'est la facilité d'utilisation, et nous pensons qu'il y a encore des défis, du flux de travail au logiciel.

D'un autre côté, si vous comptez vraiment utiliser des pièces pour la production, pour la plupart des clients, ces pièces doivent être aussi bonnes à tous égards qu'elles le sont actuellement avec leur processus de fabrication traditionnel. Ils doivent donc être tout aussi solides, lisses, précis et tranchants - et ils doivent être rentables.

Il y a donc encore beaucoup de défis dans l'industrie pour pouvoir évoluer vers un plus large éventail de cas d'utilisation. Les grandes victoires dans l'impression 3D jusqu'à présent sont des choses dans les domaines dentaire, aérospatial et médical à haute valeur ajoutée, qui sont tous des marchés à faible volume, uniques et à haute valeur ajoutée. Mais si l'impression 3D doit se développer et prendre une part significative du moulage par injection ou d'autres processus, elle doit être compétitive. Et je pense que l'industrie n'est pas tout à fait là pour la plupart des applications.

Comment voyez-vous évoluer la fabrication additive au cours des cinq prochaines années ?

Ce que nous commençons à voir, ce sont des entreprises qui partent de zéro avec un œil sur la FA pour la production. Par exemple, si vous pensez à HP et Carbon, les deux sociétés se sont structurées et leur technologie est axée sur la production et non sur le prototypage. L'industrie a toujours pris les machines, la technologie et la gamme de matériaux qu'elles utilisaient pour le prototypage et a essayé de les intégrer de force dans la production. Mais de plus en plus, vous verrez de nouvelles technologies qui n'ont probablement pas de sens pour le prototypage et qui ont du sens pour la production. Et je pense que c'est un bon premier départ.

Avec les matériaux, qu'il s'agisse de plastiques ou de métaux, à mesure qu'ils deviennent plus courants ou sont fournis par un plus large éventail d'acteurs industriels établis, nous verrons que les prix des matériaux ne représenteront qu'une fraction de ce qu'ils sont aujourd'hui. La réalité de l'impression 3D aujourd'hui est que le coût du filament pour une machine FDM est d'environ 50 dollars la livre alors qu'en production, il est de 3 dollars la livre pour le moulage par injection. C'est un ordre de grandeur décalé. Mais avec le temps, avec plus de concurrence, plus de développement et plus d'attention à la production, cet écart commencera à se réduire.

Quelle est la prochaine étape pour Ultimaker ?

Il y a deux étapes suivantes. L'un continue de rendre l'expérience bureautique plus fluide, du logiciel à l'impression en passant par le post-traitement. Et, espérons-le, de devenir plus standard dans l'environnement de bureau en termes de prototypage.

La deuxième étape consiste à développer une gamme d'imprimantes qui ont un niveau de contrôle plus élevé, une répétabilité de niveau plus élevé, une plus large gamme de matériaux. Cela serait plus approprié pour une production à court terme d'outils, de gabarits et de montages et pour certaines productions de pièces d'utilisation finale.

Pour en savoir plus sur Ultimaker, visitez https://ultimaker.com/

impression en 3D

- Comment la numérisation est la clé de l'avenir de l'impression 3D médicale

- Entretien avec un expert :professeur Neil Hopkinson, directeur de l'impression 3D chez Xaar

- Entretien avec un expert :Dr Alvaro Goyanes de FabRx

- Entretien d'experts :Duncan McCallum, PDG de Digital Alloys, sur l'impression Joule et l'avenir de l'impression 3D sur métal

- Entretien d'experts :Guillaume de Calan, PDG de Nanoe, sur l'avenir de l'impression 3D céramique

- Entretien d'experts :Simon Fried, cofondateur de Nano Dimension, sur l'essor de l'impression 3D pour l'électronique

- Entretien d'experts :Doug Hedges, président de Sintavia, sur la réalisation de la production en série avec l'impression 3D en métal

- L'avenir de l'impression 3D dans la fabrication

- L'impression 3D est-elle l'avenir de la fabrication ?