Comment l'impression 3D transforme l'industrie des pièces de rechange [Mise à jour 2021]

Dans la gestion des pièces de rechange, le but ultime est de trouver l'équilibre entre le coût de production des pièces de rechange, le délai de livraison et le volume de pièces qu'il faut garder en stock. L'impression 3D est une technologie qui aide à la fois les fabricants et les fournisseurs à atteindre cet objectif.

En tant que technologie de fabrication numérique, l'impression 3D permet de stocker certaines pièces de rechange dans un inventaire virtuel et de les produire là où elles sont nécessaires, ce qui réduit les coûts de stockage et améliore le service. Avec moins de coûts fixes, par rapport aux technologies traditionnelles, l'impression 3D s'avère également plus rentable pour la production à faible volume.

Il n'est donc pas surprenant que 33% des entreprises interrogées par EY pensent que l'impression 3D de pièces détachées permet un marché après-vente plus efficace, avec 26% supplémentaires déclarant que la technologie peut réduire les efforts logistiques et les stocks.

Aujourd'hui, nous examinons les principaux avantages de l'impression 3D pour les pièces détachées, plongeons dans les exemples les plus passionnants de la technologie en action et partageons quelques conseils sur la façon dont vous pouvez commencer à intégrer l'impression 3D pour les pièces détachées dans votre organisation.

Le coût de la commande de pièces de rechange est l'un de ces problèmes. Dans la fabrication traditionnelle, pour diminuer le coût total par pièce, la plupart des choses sont produites en volume.

La fabrication en série permet aux entreprises d'amortir les coûts fixes, comme les coûts de fabrication et de mise en place des outils, sur un grand nombre de pièces. Mais les pièces de rechange sont souvent produites dans un volume beaucoup plus petit, ce qui signifie que le coût total de ces pièces augmentera.

Un autre problème dans la fabrication traditionnelle de pièces de rechange est le long délai de livraison. Trouver la bonne pièce détachée puis l'envoyer à un client à l'autre bout du monde, prend parfois des semaines, ce qui impacte négativement la satisfaction client.

Dans certains cas, les fabricants choisissent de ne plus fournir certaines pièces de rechange, laissant leurs clients les mains vides.

De plus, les entreprises ont souvent des difficultés à déterminer la quantité de stock qu'elles doivent stocker. Maintenir des entrepôts pleins de stock est, en soi, une dépense coûteuse et encore plus en cas de surstock.

Cependant, avec l'avènement de l'impression 3D, bon nombre de ces problèmes peuvent être résolus avec succès.

L'impression 3D a des coûts fixes de production inférieurs à ceux des procédés de fabrication traditionnels, comme le moulage par injection et le formage sous vide. Étant donné que le processus d'impression 3D est hautement automatisé, il ne nécessite pas d'outillage coûteux et a généralement un coût inférieur associé à la mise en place d'un équipement de production.

Des coûts fixes inférieurs confèrent à l'impression 3D un avantage économique lors de la production de plus petits volumes de pièces.

Lorsqu'il s'agit de pièces de rechange, les entreprises sont confrontées au défi d'équilibrer l'investissement consistant à conserver un nombre élevé de pièces de rechange en stock et la capacité de répondre à la demande du client à temps.

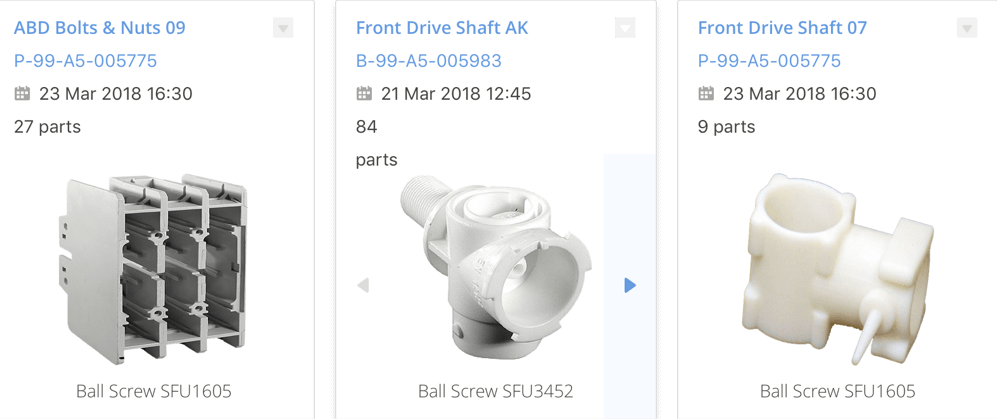

L'impression 3D permet aux équipementiers de repenser leur approche de la façon dont ils stockent les pièces, facilitant ainsi la transition vers l'inventaire numérique. La principale raison en est que l'impression 3D vous permet de produire des pièces directement à partir d'un fichier de conception numérique, sans utiliser d'outillage, comme des moules.

Avec l'inventaire numérique, certaines pièces de rechange, en particulier les pièces les moins demandées, comme les composants obsolètes, peuvent être repensées pour l'impression 3D et stockées dans un catalogue de pièces virtuel, libérant ainsi de l'espace dans un entrepôt.

Lorsque la pièce est nécessaire, vous pouvez simplement la trouver dans votre inventaire numérique, envoyer la conception à une imprimante 3D et la préparer en quelques heures ou jours.

La capacité de fabriquer des pièces là où on en a besoin indique un passage d'un modèle de « fabrication sur stock » à un modèle de « fabrication sur commande » plus durable pour de faibles volumes de pièces de rechange. Cela offre un avantage significatif aux équipementiers et aux fournisseurs, notamment en réduisant le nombre de pièces stockées dans les entrepôts, et donc en diminuant les coûts d'inventaire.

Avec les méthodes de fabrication traditionnelles, les délais sont souvent mesurés en mois, en raison de la nécessité de concevoir et de créer un outil et de mettre en place une ligne de production. L'impression 3D, en revanche, offre des délais de livraison beaucoup plus courts.

Par exemple, un petit support en aluminium peut être produit en quelques jours à l'aide de la technologie DMLS, contre au moins 12 semaines qu'il faudrait pour le produire en utilisant des procédés d'extrusion et de pliage du métal.

De plus, lorsqu'un petit nombre de pièces obsolètes doit être remplacée et qu'il n'y a pas de pièces de rechange disponibles, la rétro-ingénierie et l'impression 3D sont sans doute une combinaison parfaite.

La numérisation 3D crée un modèle numérique imprimable en 3D d'une pièce de rechange, qui est ensuite envoyé à une imprimante 3D et produit dans un délai beaucoup plus rapide. En adoptant ce processus, les fournisseurs et les fabricants peuvent considérablement améliorer leur flexibilité et leur agilité commerciale.

La répétabilité des processus est l'une des principales préoccupations de nombreux équipementiers et fournisseurs.

Le défi ici est donc de définir des normes de qualité pour les pièces de rechange et de s'assurer que les pièces imprimées en 3D correspondent à ces normes et aux spécifications de l'industrie.

Un logiciel dédié jouera un rôle clé pour garantir le respect des normes. Par exemple, le logiciel Manufacturing Execution System, développé pour l'impression 3D, garantit la répétabilité du processus, en enregistrant et en suivant chaque étape du flux de production.

Il existe également des obstacles juridiques, sous la forme de la propriété intellectuelle (PI) et du droit d'auteur, qui doivent être surmontés.

Alors que l'impression 3D fait évoluer la fabrication vers une chaîne d'approvisionnement axée sur le numérique, il existe toujours une incertitude concernant la propriété intellectuelle et la façon dont les conceptions des pièces, fournies par les fournisseurs, devraient être protégées par le droit d'auteur.

Avant que l'impression 3D ne soit largement adoptée dans l'industrie des pièces détachées, les fournisseurs et les équipementiers, respectivement, doivent établir la sécurité de leur propriété intellectuelle.

Pour présenter les avantages de l'impression 3D à la demande, le fabricant américain Moog s'est associé à Microsoft, ST Engineering et Air New Zealand, pour une démonstration pratique dans l'industrie aérospatiale.

Pour ce projet, un Boeing 777-300, à destination de l'aéroport de Los Angeles après son départ d'Auckland, a réalisé une preuve de concept, centrée autour de la simulation d'une pièce cassée de cabine.

Une fois l'altitude de croisière atteinte, l'équipage a informé la maintenance à Auckland qu'il devait remplacer une pièce de pare-chocs Business Premier, qui se trouve entre le siège et le moniteur pour s'assurer que le siège n'est pas endommagé lorsque l'écran est repoussé dans sa position par défaut.

L'équipe de maintenance a utilisé son accès à un catalogue numérique de pièces, téléchargé par le fournisseur MRO d'Air New Zealand, ST Engineering, basé à Singapour, et a commandé un composant de remplacement.

ST Engineering a identifié où la pièce de rechange pouvait être imprimée en 3D à Los Angeles et envoyée directement à l'aéroport.

L'impression 3D localisée a permis de produire la pièce bien avant l'atterrissage de l'avion. Dans les 30 minutes suivant son arrivée sur le tarmac, la pièce a été remplacée et l'avion a pu effectuer ses trois autres voyages prévus avant de retourner à Auckland.

Selon Moog, si cette pièce de rechange avait été achetée de manière traditionnelle, le délai de livraison aurait été de 44 jours et cela aurait coûté environ 30 000 dollars américains en perte de revenus.

Pour rendre l'approvisionnement en pièces de rechange plus efficace, le fabricant international d'appareils électroménagers, Whirlpool, s'est associé à Spare Parts 3D, un fournisseur de solutions d'inventaire numérique.

Ensemble, les entreprises se sont engagées à numériser le catalogue de pièces de Whirlpool pour surmonter les problèmes d'obsolescence et de pénurie de pièces.

Dans le catalogue de Whirlpool, 150 pièces ont été passées en revue et pour chacune de ces pièces, l'équipe Spare Parts 3D a essayé différentes technologies et matériaux d'impression 3D.

Les trois méthodes sélectionnées par la société sont FDM, SLA et HP Multi Jet Fusion (MJF). Les matériaux utilisés sur ces plates-formes pour les pièces Whirlpool couvrent l'ABS, l'ABS V0, le PA12, une résine de type caoutchouc et des résines de type PP.

La première partie à réussir toutes les vérifications internes est un bouton-poussoir fabriqué à l'aide de PA12 sur un système MJF.

Les deux sociétés cherchent maintenant à élargir davantage le pool de composants adaptés à l'impression 3D. Un résultat important de cette collaboration est une disponibilité accrue des pièces, qui a un impact significatif sur le service client.

La compagnie ferroviaire allemande, Deutsche Bahn, a été l'un des premiers à adopter l'impression 3D pour les pièces de rechange. Au cours des dernières années, la Deutsche Bahn a identifié plus de 100 cas d'utilisation pouvant bénéficier de l'impression 3D. La plupart des pièces sont liées à la disponibilité, ce qui signifie qu'elles peuvent être difficiles à se procurer, entraînant un temps d'arrêt du véhicule de plusieurs mois.

Un exemple d'une telle pièce implique un couvercle de roulement d'essieu pour une locomotive de classe 294. Ce modèle a été mis en service dans les années 60 et 70, et il manque des pièces de rechange pour certains composants, comme ce capot.

Traditionnellement, la Deutsche Bahn devait faire produire une nouvelle pièce, en utilisant un processus de moulage. Cependant, cette méthode implique généralement des quantités minimales d'achat élevées et la livraison des pièces peut prendre plusieurs mois.

La FA est apparue comme une alternative naturelle, car elle était capable de créer cette pièce plus rapidement et à la demande. L'entreprise s'est tournée vers un bureau de service, qui a imprimé en 3D un couvercle de roulement à l'aide de la technologie de fabrication additive Wire Arc (WAAM). Le procédé WAAM utilise le fil comme matière première. Le fil est introduit dans une buse et soudé, couche par couche, dans la pièce finale.

La pièce, qui pèse 13 kg, a été imprimée en seulement 7 heures, offrant à la Deutsche Bahn des avantages tels qu'une disponibilité accrue des pièces et des coûts de fabrication considérablement réduits.

Jung &Co. Gerätebau GmbH est un fabricant allemand spécialisé dans les composants en acier inoxydable. L'entreprise utilise l'impression 3D pour fabriquer des pièces de rechange à la demande, par exemple une vanne de remplissage de canettes, pour l'usine de remplissage de boissons.

La vanne de remplissage de canettes de fabrication traditionnelle se compose de 7 ensembles plus des joints et des raccords à vis. La fabrication de cette vanne prend 8 semaines ou plus, y compris l'achat de la pièce moulée requise.

Auparavant, l'entreprise gardait le remplacement de cette pièce en stock, pour pouvoir la fournir rapidement en cas de panne.

Cependant, le passage à l'impression 3D métal a permis à Jung &Co. de repenser son approche de la production de la valve.

La refonte de la valve pour l'impression 3D et sa fabrication sur une imprimante 3D laser ont permis à l'entreprise d'obtenir plusieurs avantages. Tout d'abord, l'impression 3D a permis de fabriquer l'intégralité de la valve de remplissage de canettes en une seule opération, éliminant ainsi l'étape d'assemblage. La valve redessinée est également 35 % plus légère que l'ensemble d'origine.

Un délai de livraison plus court est un autre avantage. Pour les usines de remplissage de boissons, le délai entre la demande et la réception d'une pièce de rechange est critique. La rentabilité diminue rapidement lorsqu'une usine doit être arrêtée, et une heure de production perdue peut coûter entre 4 000 et 30 000 euros environ.

Avec l'impression 3D, la vanne peut être produite en une semaine - 8 fois plus rapidement qu'avec les méthodes conventionnelles - ce qui, pour les usines de boissons, signifie la possibilité de réduire considérablement les temps d'arrêt coûteux.

Enfin, la valve de remplissage de canettes imprimée en 3D est également moins chère qu'une alternative conventionnelle, et elle n'a plus besoin d'être achetée à l'avance et conservée en stock.

La division de Porsche Classic fournit des pièces pour ses modèles vintage et hors production et utilise l'impression 3D pour produire des pièces de rechange rares à faible volume pour ses véhicules plus anciens.

Beaucoup de ces pièces ne sont plus en production et l'outillage nécessaire à leur fabrication n'existe pas ou est en mauvais état. La fabrication de nouvelles aides à l'outillage avec des méthodes traditionnelles est intrinsèquement coûteuse, en particulier compte tenu des faibles volumes en question.

Pour relever ces défis, Porsche Classic a commencé à imprimer en 3D ces pièces (en métal et en plastique) à la demande.

L'avantage est que les pièces peuvent être fabriquées sans aucun outil supplémentaire et uniquement en cas de besoin, ce qui permet à Porsche d'économiser sur les coûts d'outillage et de stockage associés à la fabrication de ces pièces de rechange à l'aide de méthodes conventionnelles.

L'impression 3D de pièces qui sont rarement commandées ou qui ont cessé d'être produites est une tendance croissante au sein de la chaîne d'approvisionnement automobile. Mercedes-Benz Trucks, Volkswagen et BMW adoptent également l'impression 3D pour cette application afin de réduire les coûts, d'augmenter l'efficacité opérationnelle et d'optimiser les stocks.

Si seuls de petits volumes de pièces détachées doivent être produits, les entreprises n'ont pas forcément besoin d'investir dans des imprimantes 3D. Avec le nombre croissant de bureaux d'impression 3D, les fabricants peuvent facilement faire imprimer leurs pièces détachées en 3D en externe.

En règle générale, le choix d'externaliser ou de produire des pièces de rechange en interne dépend grandement de la mesure dans laquelle une entreprise souhaite intégrer la FA dans son flux de travail.

Une entreprise doit commencer modestement pour que l'impression 3D puisse aider à résoudre immédiatement les problèmes de la chaîne d'approvisionnement. Cela exigera d'une entreprise qu'elle évalue l'imprimabilité technique et la viabilité économique afin d'identifier d'abord quelles pièces de rechange peuvent et doivent être imprimées en 3D.

Cette évaluation doit être basée sur des détails techniques tels que la taille, le matériau et la complexité. En règle générale, il est logique d'imprimer en 3D des pièces plus petites avec des structures complexes, bien que les possibilités d'impression de composants volumineux se développent.

Des raisons économiques doivent également être prises en compte, telles que le coût des temps d'arrêt si cette pièce spécifique n'est pas disponible.

Partir de petits projets servira de rampe de lancement pour une intégration plus poussée de l'impression 3D dans vos processus de chaîne d'approvisionnement.

La construction d'un réseau d'approvisionnement numérique et l'élaboration d'une feuille de route pour l'intégration complète des pièces de rechange L'impression 3D seront les prochaines étapes qui vous aideront à faire évoluer et à maximiser les avantages de l'impression 3D dans la chaîne d'approvisionnement.

Mais pour tirer pleinement parti de l'impression 3D de pièces détachées, les entreprises doivent adopter la bonne approche et les bons outils, comme l'inventaire numérique. Cela les aidera à faciliter la transition vers un nouveau modèle commercial et à ouvrir la porte à une chaîne d'approvisionnement plus flexible et axée sur la demande.

Pièces de rechange – Un paysage en mutation

Actuellement, les fabricants de pièces de rechange sont confrontés à une série de défis découlant principalement de la production et du stockage des pièces de rechange. Comment l'impression 3D peut-elle aider à résoudre les défis de l'industrie des pièces détachées ?

Production économique à faible volume Inventaire numérique :impression 3D de pièces à la demande

Délai de livraison plus rapide

Défis liés à l'adoption de l'impression 3D pour les pièces de rechange

Bien que les avantages de l'utilisation de l'impression 3D pour les pièces détachées soient largement reconnus, l'intégration de la technologie dans une chaîne d'approvisionnement rationalisée ne va pas sans défis.5 exemples d'utilisation de l'impression 3D pour les pièces de rechange

1. Impression 3D localisée et à la demande de pièces détachées d'avions 2. Whirlpool établit un inventaire numérique pour optimiser son système de pièces de rechange

3. Deutsche Bahn utilise l'impression 3D pour réduire les temps d'arrêt des véhicules

4. Impression 3D de pièces de rechange en métal pour les usines de remplissage de boissons

5. Porsche :impression 3D de pièces détachées pour voitures anciennes

Externalisation ou impression 3D de pièces de rechange en interne ?

Comme les fabricants adoptent de plus en plus les systèmes de FA en interne, beaucoup peuvent envisager de créer une installation de FA interne pour les pièces de rechange, plutôt que de se les procurer. Cependant, lorsqu'ils envisagent de mettre en œuvre une telle stratégie, les fabricants doivent prendre en compte plusieurs facteurs, tels que les volumes de production, le budget et le calendrier de mise en œuvre de l'impression 3D.Intégrer l'impression 3D pour les pièces détachées dans votre entreprise

Cela dit, lors de l'adoption de l'impression 3D pour la production de pièces détachées en interne, il y a quelques conseils à suivre pour rendre le voyage plus fluide. Augmentation de la flexibilité de la chaîne d'approvisionnement

L'impression 3D de pièces détachées ouvre un nouveau modèle économique pour les fabricants et les fournisseurs. L'impression de pièces de rechange, plutôt que leur conservation dans un inventaire, peut réduire les coûts, améliorer la disponibilité des pièces et minimiser la dépendance d'une entreprise vis-à-vis de la chaîne d'approvisionnement grâce à une production localisée.

impression en 3D

- 4 façons dont l'impression 3D transforme l'industrie médicale

- Comment l'impression 3D transforme-t-elle l'industrie de la défense ?

- Comment l'impression 3D transforme-t-elle l'industrie automobile ? (2021)

- Comment les imprimantes 3D de bureau transforment l'impression 3D

- Impression du fusible 1 avec le fusible 1

- Comment la technologie connectée transforme le secteur des services d'eau

- Comment l'impression 3D est utilisée dans l'industrie de la fabrication de moules

- Application de l'impression 3D dans l'industrie automobile

- Qu'est-ce que l'industrie de l'imprimerie ?