Les composites de fibre de verre permettent une conception de cabine de test COVID-19 plus légère et plus robuste

Inspiré par une cabine de test COVID-19 en polycarbonate et en aluminium conçue et construite par le Brigham and Women's Hospital (Boston, Mass., États-Unis) plus tôt cette année, Imagine Fiberglass Products Inc. (Kitchener, Ontario, Canada) a développé son propre briquet, plus robuste version utilisant des composites renforcés de fibre de verre.

"Nous avons pensé que nous pouvions créer un stand qui pourrait être déployé rapidement dans de nombreux contextes différents en le rendant extrêmement léger, robuste et portable", explique Jim Ashton, président d'Imagine Fiberglass.

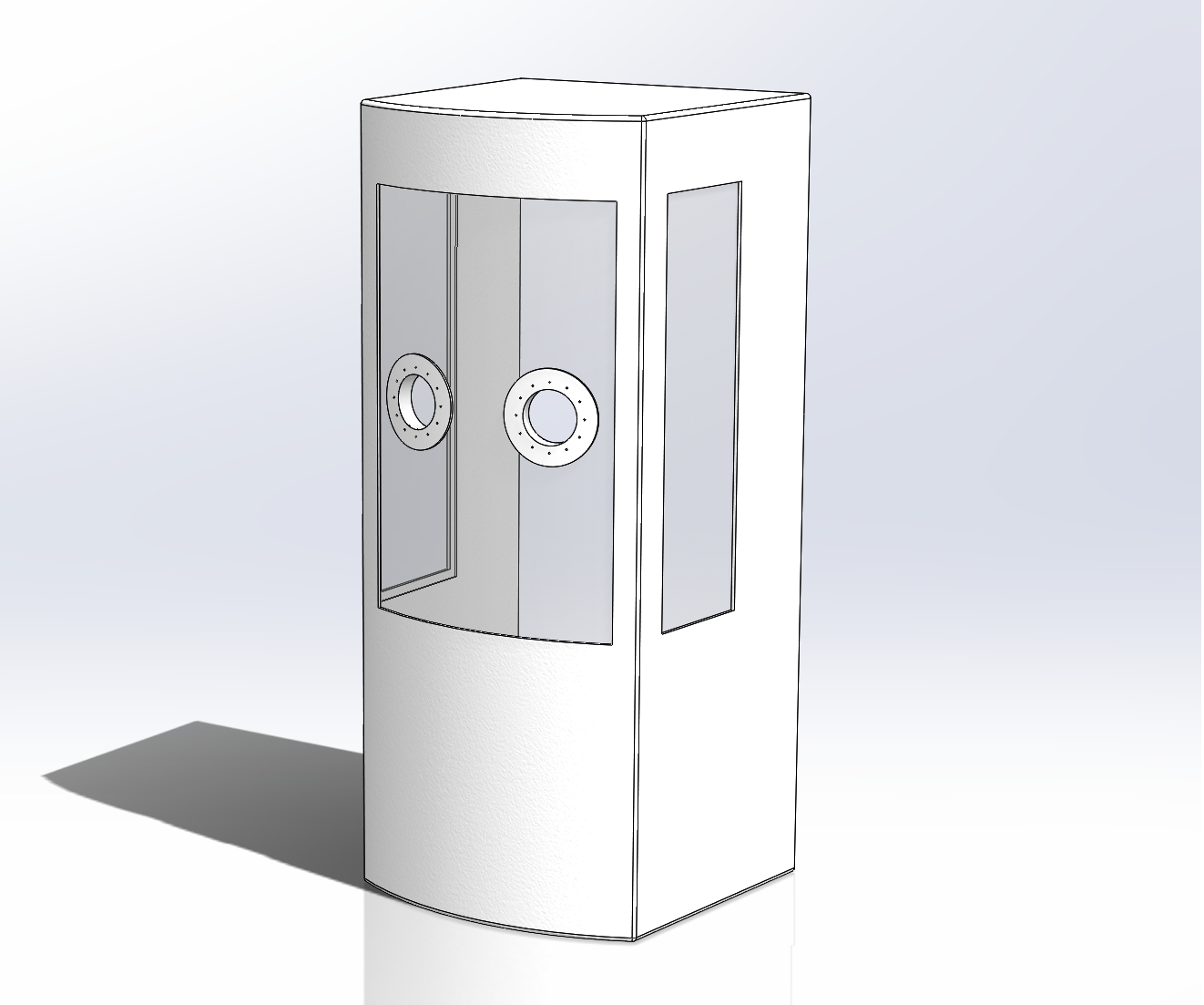

L'IsoBooth de la société, qui est basé sur une conception développée à l'origine par des chercheurs de la Harvard Medical School, permet à un clinicien de se tenir à l'intérieur, à l'écart du patient, et d'administrer un test d'écouvillonnage à partir de ports externes gantés. Une étagère ou un plateau personnalisé à l'avant de la cabine contient des kits de test, des fournitures et une boîte de lingettes désinfectantes utilisées pour nettoyer les gants et la protection entre les patients.

"L'IsoBooth est destiné à offrir aux prestataires de soins de santé un endroit sûr et confortable pour administrer des tests tout en réduisant considérablement la quantité d'EPI [équipement de protection individuelle] consommée par les méthodes de test traditionnelles", a déclaré Ashton. "La cabine peut éliminer jusqu'à 143 000 livres de déchets biomédicaux pour 1 million de tests."

Il ajoute que les États-Unis à eux seuls ont l'intention de passer à 5 millions de tests par semaine, produisant jusqu'à trois quarts de million de livres de déchets sous forme de gants jetables, de masques faciaux et d'autres EPI par semaine en utilisant des méthodes traditionnelles. L'IsoBooth pourrait entraîner des économies de coûts importantes et réduire les déchets biomédicaux, dit-il.

La conception d'Imagine Fiberglass comprend trois panneaux de visualisation en polycarbonate transparent fixés à trois panneaux en fibre de verre teinté/polyester renforcés d'un noyau en nid d'abeille en polypropylène aux endroits qui nécessitent une rigidité supplémentaire. Les panneaux composites sont moulés à ciel ouvert et recouverts d'un extérieur en gel coat blanc. « Une fois que la demande augmentera, le processus sera converti en RTM léger [moulage par transfert de résine] », a déclaré Ashton. Les panneaux en polycarbonate et les ports de bras sont usinés sur le routeur CNC d'Imagine Fiberglass ; les seules pièces qui ne sont pas fabriquées en interne, selon Ashton, sont les gants.

Le stand pèse environ 90 livres, peut être facilement transporté par deux personnes et, à 33 pouces de profondeur, est conçu pour passer par la plupart des portes commerciales standard.

Selon Ashton, plusieurs autres stands concurrents ont été conçus, mais la plupart d'entre eux reposent sur des panneaux en polycarbonate ou en acrylique qui sont fixés ensemble aux coins avec de l'aluminium. "C'est plus fragile et difficile à déplacer, et aussi beaucoup plus lourd", explique Ashton.

Outre leur légèreté et leur durabilité, les cabines composites moulées sont également effilées de l'arrière vers l'avant, ce qui permet d'imbriquer plusieurs unités sur une palette pour l'expédition ou le stockage. En revanche, Ashton dit que les cabines en plexiglas concurrentes nécessiteraient une salle de stockage ou un véhicule de transport plus grand, ou devraient être démontées et remontées pour le transport ou le stockage.

Après avoir consulté le Dr Kris Olson, directeur du Consortium for Affordable Medical Technologies à l'Université Harvard, Imagine Fiberglass a conçu les orifices des bras de sa cabine pour qu'ils soient de forme ovale, permettant une amplitude de mouvement maximale. La conception intègre également un rideau en polychlorure de vinyle (PVC) transparent à l'arrière de la station afin que l'air filtré HEPA puisse être pompé dans l'unité, éliminant ainsi le besoin pour le fournisseur de soins de santé de porter un masque, une blouse, un écran facial ou des lunettes.

De plus, les cabines sont conçues pour durer des années. Ashton envisage l'utilisation de l'IsoBooth dans les installations de test COVID-19, les salles d'urgence, les unités de soins intensifs et les cliniques pharmaceutiques. Les IsoBooths pourraient également être utilisés sur les lieux de travail, car les entreprises mettent en œuvre des procédures de test lorsque les employés commencent à revenir au bureau.

« Notre intention a toujours été de réduire les coûts et les déchets environnementaux en éliminant les EPI jetables pour les tests COVID-19 », ajoute Ashton. « L'IsoBooth est également d'une grande aide lorsqu'il y a une énorme pénurie d'EPI, comme c'est le cas aujourd'hui. Un IsoBooth peut être payé en aussi peu qu'une journée de test, en fonction du coût actuel de l'EPI et du nombre de tests par jour. »

Résine

- Tests COTS et conception pour la sécurité avec l'initiative SET de Samtec

- Décodage des génomes du SRAS-CoV-2 – Tests de diagnostic

- Inventor économise des milliers de dollars sur la conception et les tests

- Des kits faciles à utiliser permettent la réparation sur le terrain des structures composites

- La conception du radôme composite garantit le brevet et résout les problèmes d'atténuation du signal

- Conception d'aubes de turbines hydroélectriques propulsées par des composites

- Les ingénieurs du MIT et de la NASA conçoivent une aile d'avion en polymère léger

- Composites hautes performances en Israël

- Centres de fraisage-tournage' Les axes B permettent un usinage de haute précision