Feuille de route du caisson d'aile IIAMS vers la certification

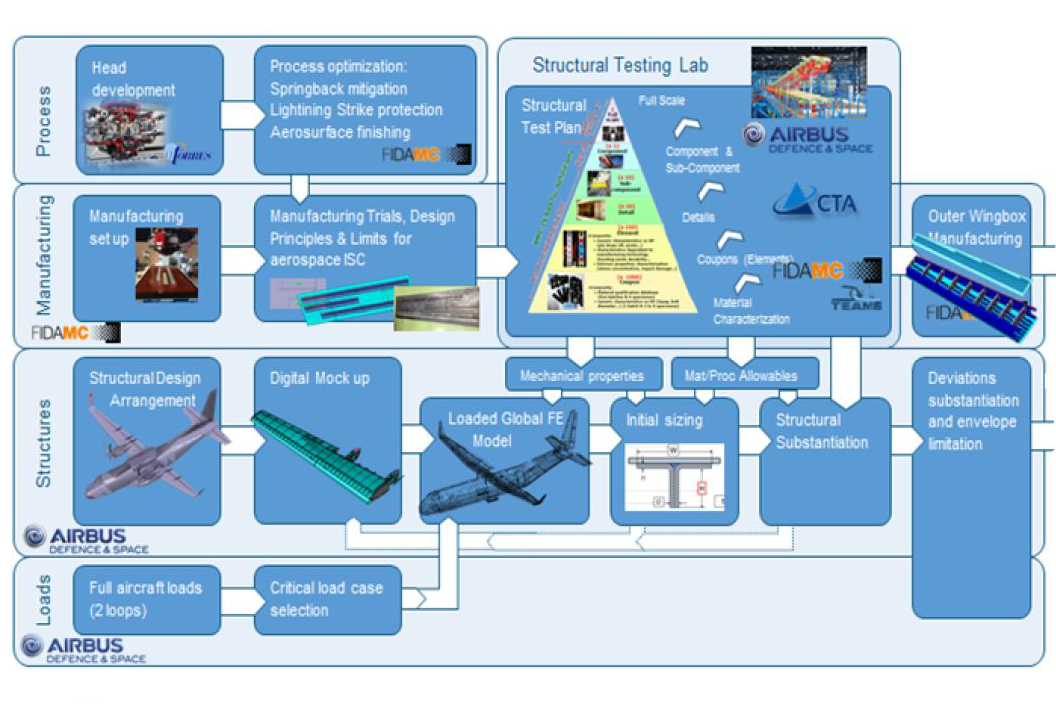

Fig. 7 « Processus de certification des modifications pour le prototype », qui comprend l'aile extérieure FTB#2. Crédit photo : « Structural Radar Research of Airbus Defence and Space as Clean Sky Partnership » par Manuel Iglesias Vallejo, Rubén Tejerina Hernanz, Antonio Jiménez, et al., Airbus Defence and Space, 8th European Conference for Aeronautics and Space Sciences (EUCASS), 1er juillet- 4, 2019.

Fig. 7 « Processus de certification des modifications pour le prototype », qui comprend l'aile extérieure FTB#2. Crédit photo : « Structural Radar Research of Airbus Defence and Space as Clean Sky Partnership » par Manuel Iglesias Vallejo, Rubén Tejerina Hernanz, Antonio Jiménez, et al., Airbus Defence and Space, 8th European Conference for Aeronautics and Space Sciences (EUCASS), 1er juillet- 4, 2019.

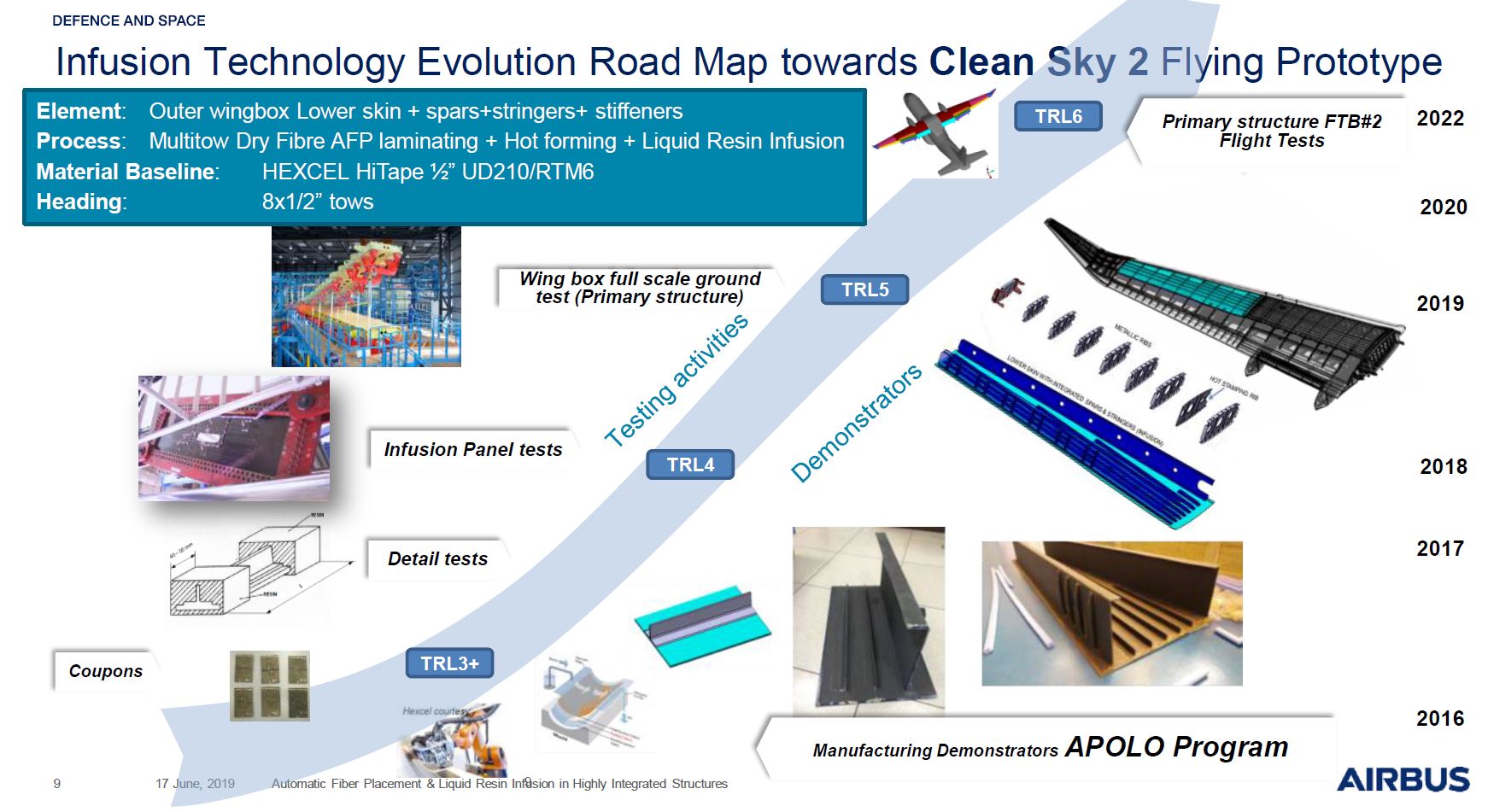

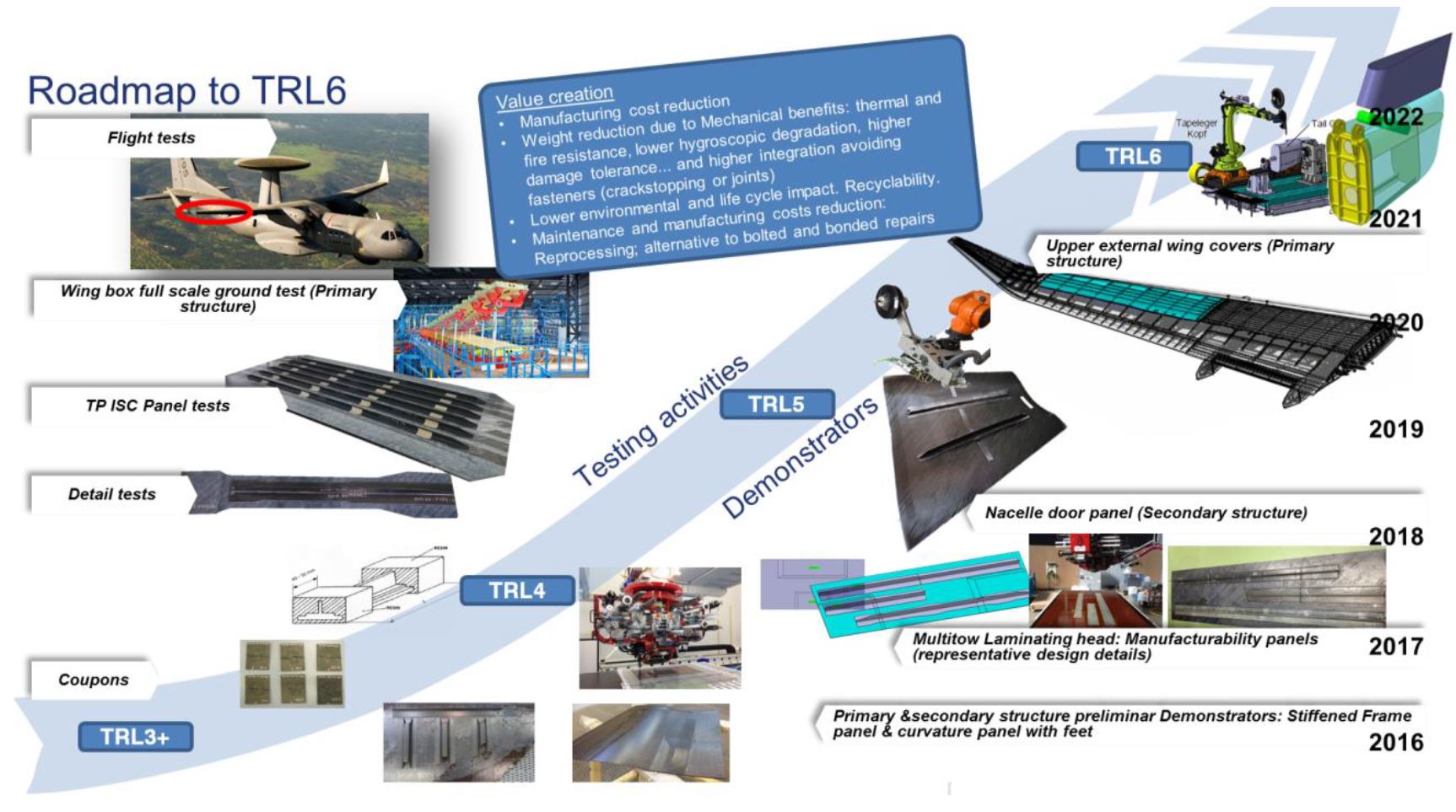

Cet encadré en ligne de l'article de mars 2021, « Advancing the OOA infused wing box », donne plus de détails sur la façon dont les projets Clean Sky 2 comme IIAMS s'intègrent dans les feuilles de route pour la maturation des technologies d'infusion de résine liquide (LRI) et de composite thermoplastique (TPC) tout en complétant les travaux nécessaires pour les certifier dans les structures composites hors autoclave (OOA) pour les avions de nouvelle génération.

Airbus DS, FTB#2 et futur avion à turbopropulseurs

Airbus Defence and Space (Airbus DS, Cadix, Espagne) a rejoint le programme de recherche et de technologie Clean Sky de l'Union européenne sous le nom d'EADS CASA. Fondée sous le nom de Construcciones Aeronáuticas SA en 1923 à Getafe, en Espagne, CASA a une longue histoire dans la production d'avions et a été l'un des membres originaux du consortium Airbus. Son deuxième site a été créé à Cadix en 1926, et la société a produit 22 modèles d'avions ainsi que des composants pour les avions militaires Airbus et Eurofighter et pour les appareils commercial avion produit par Airbus et Boeing.

Ciel pur 1 comprend 7 domaines de projet — 6 démonstrateurs technologiques intégrés (ITD) et l'évaluateur technologique. Les ITD, chacun codirigé par 2 organisations industrielles, couvrent différents segments du transport aérien.

Clean Sky 2 comprend 9 domaines de projet :3 plates-formes de démonstration d'aéronefs innovants (IADP), 3 ITD, 2 activités transversales et l'évaluateur technologique.

https://www.cleansky.eu/discover

Airbus DS est passé d'un co-leader du démonstrateur de technologie intégrée (ITD) d'avions régionaux verts (GRA) à l'original Clean Sky programme (2008-2017) à co-leader de l'ITD AIRFRAME ainsi que leader pour le banc d'essai en vol 2 (FTB#2) dans la plate-forme de démonstration d'avions intégrés REGIONAL (IADP) dans le cadre de la suite Clean Sky 2 programme (2014-2024).

A.E. Jiménez Gahete, de la direction Structures et conception, ingénierie et technologie d'Airbus DS, décrit le développement du FTB#2 dans le Materiales Compuestos de septembre 2020 article intitulé « section de caisson de voilure hautement intégrée d'Airbus Defence and Space fabriquée par placement de fibres sèches et infusion de résine liquide ». Ce travail d'Airbus DS dans Clean Sky 2 sera appliqué à un futur avion de transport militaire ou commercial régional à turbopropulseurs . L'un de ses principaux objectifs est de développer l'aile externe du FTB#2, qui comportera des structures primaires composites OOA, y compris un thermoplastique intégralement raidi. couvercle de caisson d'aile supérieur en composite et caisson d'aile monobloc fabriqué à l'aide d'un placement automatisé des fibres (AFP) avec des rubans de fibres sèches et infusion de résine liquide .

Ce dernier est en effet la structure MTorres développée et produite dans le cadre du projet Clean Sky 2 IIAMS, comme décrit dans CompositesWorld ’s Article de mars 2020, « Faire progresser le caisson d’aile infusé OOA. » Notamment, ce caisson d'aile intègre la peau inférieure, les longerons avant et arrière, mais n'inclut pas la peau supérieure. Il devient évident à partir des cartes routières illustrées ci-dessous que la peau supérieure sera en composite thermoplastique.

Objectifs et arrière-plan de l'aile externe FTB#2

« Toute future conception d'avion nécessitera plus d'éco-efficacité tout au long du cycle de vie », déclare Gahete. Cela devrait inclure :

- Moins d'énergie dans la production de composants

- Moins de déchets de matières premières

- Diminution de la consommation de liquides de fabrication et de matériaux auxiliaires

- Recyclabilité accrue.

Ces améliorations ont été des facteurs clés dans le développement de la conception structurelle et du processus de production de l'aile externe FTB#2, ainsi que des objectifs de réduction du poids (-10 %) et des coûts de fabrication ainsi qu'une efficacité de production accrue.

Composites thermoplastiques et l'infusion de résine joue un rôle clé dans l'aile externe FTB#2. Les composites thermoplastiques (TPC) consolidés in situ (ISC) et l'infusion sèche de fibres/résine permettent de fabriquer de grandes structures primaires OOA à un coût réduit par rapport aux procédés traditionnels à base d'autoclave. Le soudage thermoplastique et les structures hautement intégrées infusées en une seule fois réduisent également l'impact de l'assemblage, des fixations mécaniques, de l'usinage de ces fixations et de l'inspection tout au long.

Technologie de perfusion les développements de Clean Sky 2 ont commencé avec les précédents projets Clean Sky tels que GRA, ECO-DESIGN, APOLO et CERTERIN. Pendant ce temps, ISC TPC a été développé dans les projets Clean Sky ICARO, TARGET, ECO-DESIGN et Green Regional Aircraft-Light Weight (GRA-LW), permettant à cette technologie d'être incluse dans le démonstrateur de vol Clean Sky 2 FTB#2.

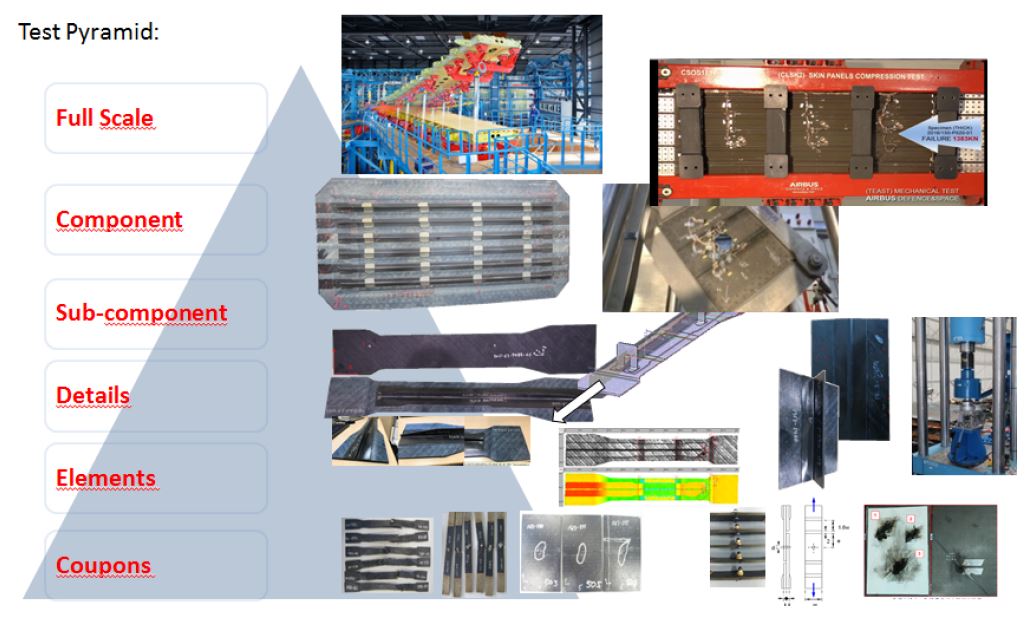

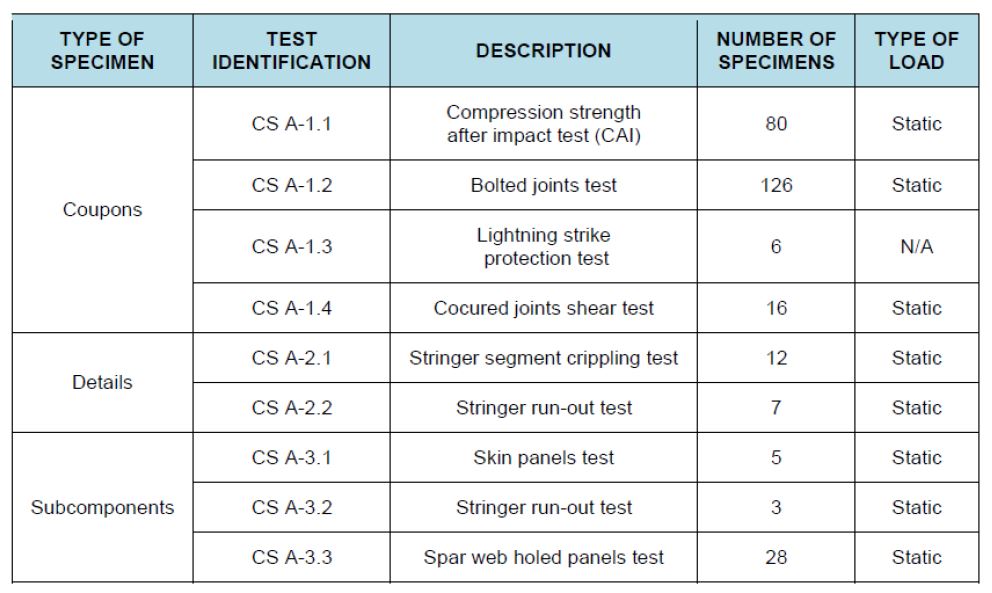

Fig. 10. Pyramide de test. Crédit photo : « section de caisson de voilure hautement intégrée d'Airbus Defence and Space fabriquée par placement de fibres sèches et infusion de résine liquide », par A.E. Jiménez Gahete, Materiales Compuestos Vol. 4, n° 4, pp. 19-26, sept. 2020.

Certification d'aile externe FTB#2

Comme l'explique Gahete, « étape par étape, nous [Airbus DS] parcourons l'ensemble de la pyramide des tests des structures de la cellule, des coupons aux tests structurels à grande échelle de l'aile extérieure. » Hexcel HiTape, UD 210 grammes par mètre carré (g/m²) et 12,7 mm de large avec voile thermoplastique V800E des deux côtés (poids du voile 4 g/m² par côté), infusé de résine époxy Hexcel HexFlow RTM6 durcissant à 180°C, a été entièrement caractérisé, y compris les propriétés unidirectionnelles et multi-angulaires. Les résultats des tests ont montré que ce matériau présente de bonnes performances en module mais moins en résistance que le préimprégné époxy HexPly M21E d'Hexcel fabriqué avec de la fibre de carbone intermédiaire HexTow IMA, qui est utilisé pour fabriquer les revêtements d'aile, les longerons et le caisson central de voilure de l'Airbus A350. Les stratifiés quasi-isotropes ont montré de bons résultats par rapport à la même référence.

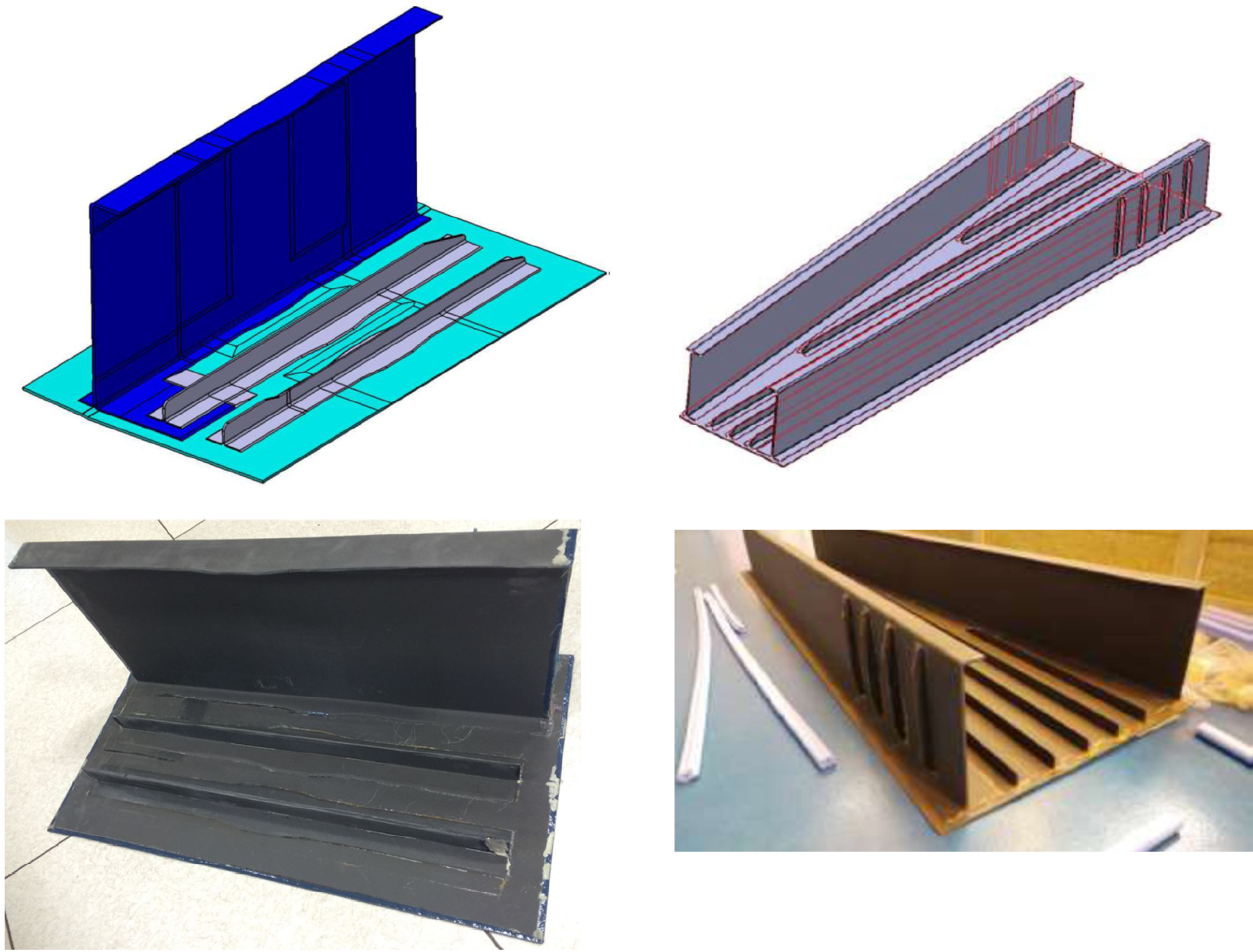

Gahete explique qu'en plus des coupons pour la caractérisation des matériaux, et avant les détails et les tests de sous-composants du panneau pour obtenir les autorisations de conception, des démonstrateurs de fabrication ont été utilisés pour aider à valider « quelles caractéristiques de conception pourraient être obtenues avec les processus de fabrication sélectionnés ». DEMO1 intègre une section de peau d'épaisseur variable, un longeron en J avec des raidisseurs de nervures et deux longerons intégrés dans la peau et la semelle du longeron en J. Et DEMO2 - mesurant 3 mètres de long x 0,86 mètre de large x 3,44 mètres de haut - simule les dimensions globales du caisson de voilure extérieur FTB # 2 et comprend cinq longerons. Gahete note que certains ajustements de processus ont été effectués au cours de quelques itérations avant d'obtenir des résultats positifs dans les tests de pièces structurelles.

Fig. 9. Matrice de test de développement pour l'aile extérieure FTB#2. Crédit photo :Gahete, Materiales Compuestos Vol. 4, n° 4, pp. 19-26, sept. 2020.

Une matrice de test des détails de conception a également été réalisée, y compris des tests de foudre, de faux-rond et de paralysie des longerons (pour l'évaluation du flambement et de la rupture). Des tests de panel de sous-composants ont également été réalisés avec des résultats positifs. Avec toute la pyramide de test terminée avec succès, des coupons aux sous-composants, dit Gahete, seuls les derniers tests statiques et fonctionnels à grande échelle de l'aile extérieure restent pour obtenir la qualification FTB#2 pour le vol. Ces tests devraient être terminés d'ici la fin de 2021.

FTB#2 dans le cadre d'un développement technologique à plus grande échelle

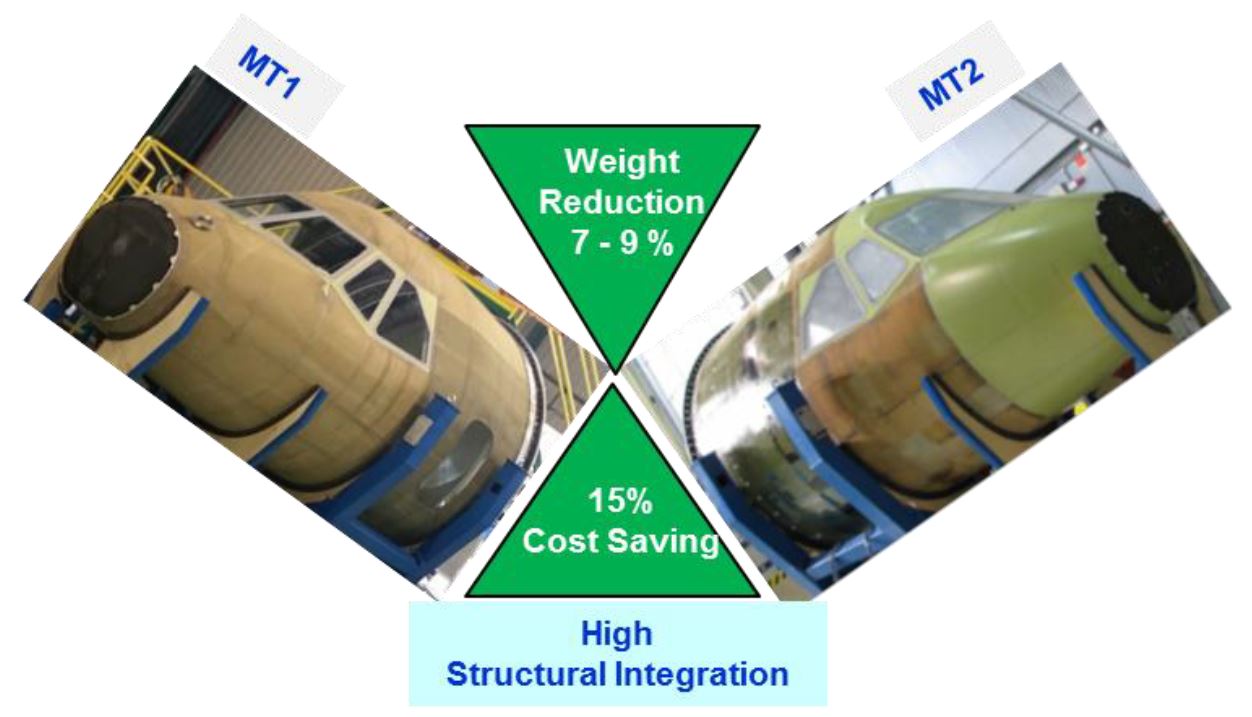

Le caisson de voilure externe n'est qu'une partie du FTB#2 fourni par Airbus DS. D'autres démonstrateurs structurels - comme expliqué dans l'article de 2019, "Structural radar research of Airbus Defence and Space as Clean Sky Partnership", écrit par Airbus DS et publié par la Conférence européenne des sciences aéronautiques et spatiales (EUCASS) en 2019 - comprennent MT1 ou Cockpits MT2 (voir image ci-dessous) avec une intégration structurelle élevée pour une réduction du poids et des coûts, des bords d'attaque d'aile avec des fonctionnalités de morphing et une aile externe complète avec winglet et volet de morphing. (Remarque, ce dernier est avancé via le projet Air Green 2 de CIRA - Centre italien de recherche aérospatiale.)

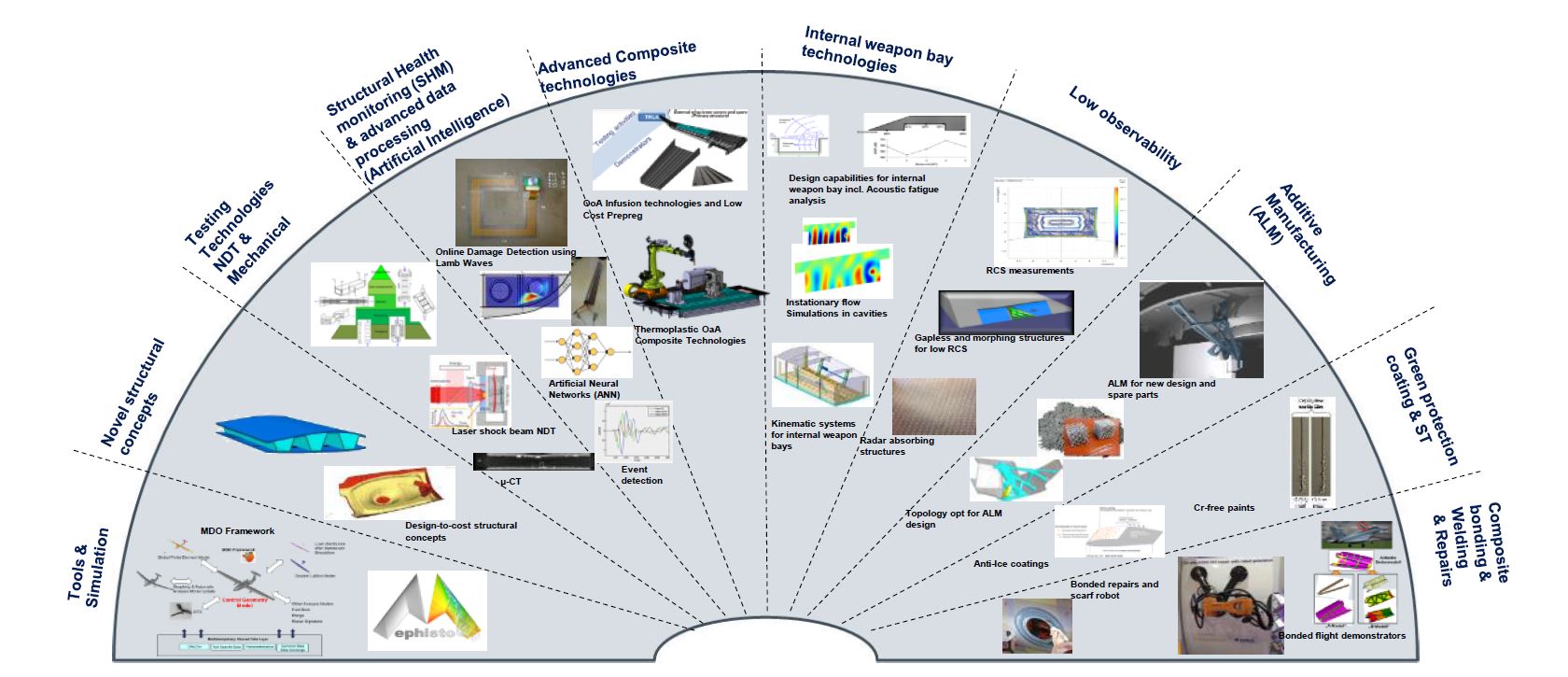

L'illustration ci-dessous montre diverses recherches d'Airbus DS au sein de Clean Sky (CS1) et Clean Sky 2 (CS2), dans le cadre d'un vaste portefeuille de technologies.

Également expliqués dans l'article EUCASS, ces projets de recherche ont non seulement avancé des technologies composites, mais également de nouveaux développements dans les métaux, ainsi que la fabrication additive, l'outillage et la réparation :

- Structure primaire hautement intégrée

- Laminé solide multi-courbe multifonctionnel renforcé et co-polymérisé en une seule fois

- Haute intégration des cadres en vrac via infusion de résine liquide (LRI)

- Laminé massif (inférieur ancien FR-9)

- Sandwich raidi (cloison à pression avant FR-1)

- Peau inférieure et longerons du caisson de voilure FTB#2

- Haute intégration via la consolidation thermoplastique in situ (ISC)

- Petite courbure (FR-4 du MT1/MT2 ; peau supérieure du caisson de voilure externe FTB#2)

- Formage continu thermoplastique (longerons)

- Courbure élevée/double (bord d'attaque et capot)

- Châssis de fuselage/nervure d'aile en tôle d'alliage léger estampée à chaud

- Structure secondaire :châssis de fenêtres TPC et ALM (fabrication de couches additives) à faible coût

- Technologies d'outillage :composite à faible coût et ALM

- Réparations et entretien

- Réparation standard sur peau raidie incurvée hautement intégrée (pré-imprégné)

- Co-consolidation et soudage ISC thermoplastiques

- Éléments structurels RTM-LRI

- Application de correctif préimprégné

- Patchs de matière sèche plus injection de résine

- Injection de résine pour fixer les couches multifonctionnelles externes

L'assemblage sans gabarit a également été une priorité récurrente, tout comme la maturation de nouveaux systèmes numériques 4.0 et de technologies de test telles que celles énumérées dans le document EUCASS :

- Interférométrie (DIC)

- Tests multi-impacts à énergie moyenne

- Tests vibratoires

- Thermographie

- Application CND

- Comportement structurel dans un environnement chaud

- Capteurs SHM et techniques de mesure

- Fibre optique FBG (Fiber Bragg Grating)

- OBR (réflectométrie optique à rétrodiffusion)

- MEMS (systèmes micro-électro-mécaniques combinant des composants électriques et mécaniques sur une seule puce informatique)

- acoustique p-U (méthode de mesure de l'absorption in situ basée sur la vitesse et la pression)

Cadre européen de collaboration pour la certification

Une dernière note des articles EUCASS et Gahete est le crédit accordé à l'étroite collaboration et au travail accompli par un certain nombre de partenaires clés d'Airbus DS, notamment NLR (Centre aérospatial des Pays-Bas), Airborne (La Haye, Pays-Bas), Applus+ Laboratories (Barcelone, Espagne), MTorres (Torres de Elorz, Espagne) et FIDAMC (Getafe, Espagne), cette dernière décrite comme « importante impliquée dans toutes les technologies en cours de développement avec les matériaux composites et leurs procédés de fabrication ».

Pendant un certain temps, j'ai noté les activités et les publications des ingénieurs d'Airbus à Getafe et j'ai écrit sur le travail ISC TPC effectué par la FIDAMC et d'autres. CW a également souligné le leadership d'Airbus DS dans de nombreux articles écrits sur les projets Clean Sky. Mais jusqu'à présent, je ne comprenais pas à quel point la stratégie d'Airbus DS était planifiée et à long terme, tirant le meilleur parti de sa participation et de sa contribution aux programmes Clean Sky. Il est parfaitement logique de jeter les bases de la certification lors du développement de nouveaux démonstrateurs de cockpit et d'aile. CW a écrit à propos de cette même approche poursuivie par le leader du sujet Airbus Allemagne dans le cadre du démonstrateur de fuselage multifonctionnel (MFFD) Clean Sky 2. Dans ce cas, la caractérisation complète de la polyaryléthercétone à bas point de fusion (LM PAEK) dans les joints soudés sera réalisée dans le sous-projet MECATESTERS.

Les feuilles de route d'Airbus DS et l'illustration du radar de technologie structurelle présentées dans ce rapport sont un autre exemple de la façon dont les industries européennes de l'aviation et des composites travaillent ensemble pour être prêtes pour l'avenir. Clean Sky 2 continue de réussir en fournissant aux industries aéronautiques et aérocomposites européennes une vision ambitieuse et un cadre financé pour travailler ensemble afin d'atteindre des objectifs clairs. Ce travail aidera également l'industrie à s'orienter vers l'électrification, l'hydrogène et les carburants alternatifs pour surmonter le changement climatique, et l'aviation et les composites ont un rôle clé à jouer dans cette réalisation.

Résine

- Boîte à jus

- Robot boîtier CD Raspberry Pi

- Craftech Industries reçoit la certification ISO 9001:2015

- C# - Cours

- C# - Surcharge d'opérateur

- Kaneka Aerospace obtient la certification aérospatiale AS9100D

- Qu'est-ce qu'une coupe en boîte ?

- Qu'est-ce que le pétrole routier ?

- Composants d'avion et pièces d'avion de précision