Combinaison de mesures diélectriques CA et CC pour la surveillance du durcissement des composites

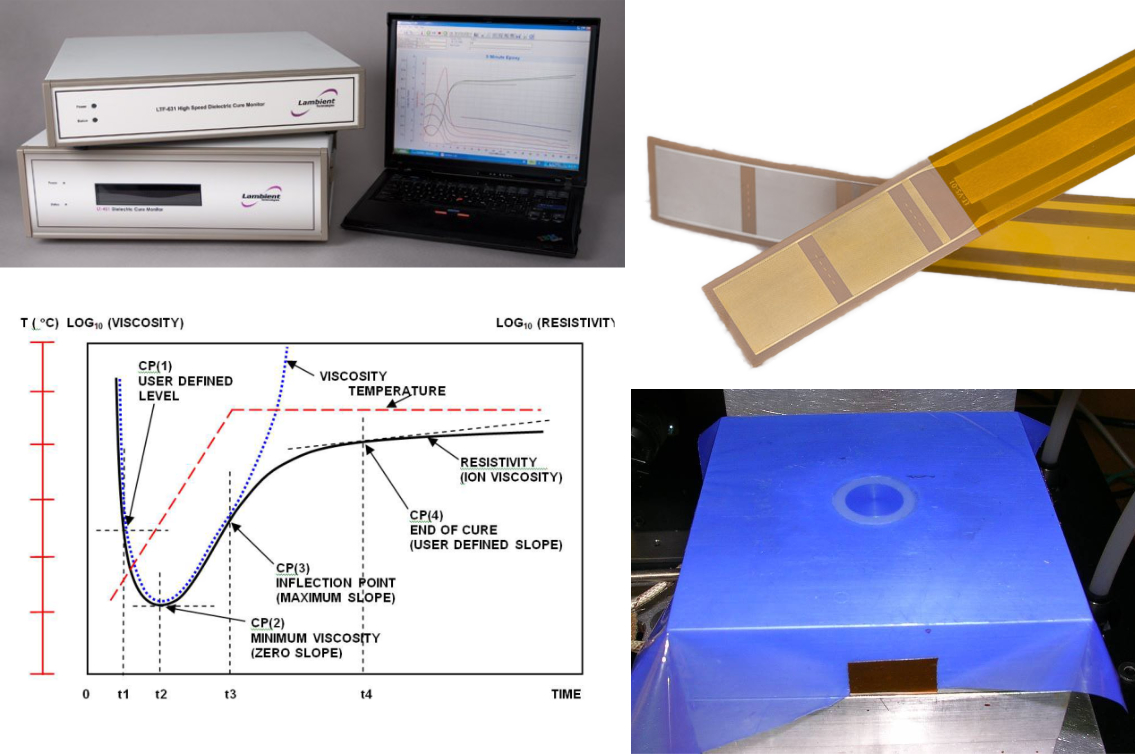

J'ai écrit sur la surveillance du durcissement via les capteurs à microfils ThermoPulse d'AvPro (Norman, Okla., États-Unis), qu'il vise à utiliser dans ses systèmes de gestion du durcissement et également sur les capteurs diélectriques à courant continu (CC) de Synthesites (Uccle, Belgique) pour l'in- surveillance in situ et évaluation de la Tg en temps réel. Dans ce blog, je discuterai de Lambient Technologies (Cambridge, Mass., États-Unis) et de leur histoire dans les capteurs diélectriques à courant alternatif (AC) ainsi que de leur dernier instrument LT-440 qui combine l'analyse diélectrique AC et DC (DEA). « Les deux technologies ont des avantages et des inconvénients », déclare Huan Lee, fondateur de Lambient. "La combinaison des mesures AC et DC fournit le plus grand nombre possible d'outils pour la R&D, le contrôle qualité et la surveillance in situ pendant la fabrication."

Historique de Lambient Technologies

Lee faisait partie d'un groupe de R&D au MIT développant la surveillance de la guérison dans les années 1980. Il a fondé une entreprise dérivée, Micromet Instruments, en 1982 pour commercialiser cette technologie. Micromet a été racheté à plusieurs reprises. En 2001, NETZSCH (Selb, Allemagne) a acquis Holometrix Micromet et l'a fusionné avec l'activité mondiale d'analyse thermique de NETZSCH.

Cependant, Lee a estimé que Netzsch ne développait pas suffisamment la technologie, il a donc quitté l'unité commerciale de Micromet et a cofondé Lambient Technologies en 2008 avec Steve Pomeroy, un ingénieur en chef de Micromet Instruments. « Après mon départ, Netzsch a développé l'Epsilon 288, qui est un bon instrument pour la surveillance de la guérison », explique Lee. « Cependant, Netzsch est une grande entreprise et DEA est un petit marché pour eux. Notre avantage chez Lambient Technologies est une profondeur unique de connaissances en raison de mon rôle en tant que l'un des initiateurs de la technologie. Bien que les résines et les composites restent un domaine clé pour l'entreprise, ils ne ciblent aucun type d'industrie, explique Maria S. Lee, directrice du marketing de Lambient Technologies. « Nous travaillons avec des fabricants de vernis à ongles, de matériaux dentaires et d'adhésifs, ainsi qu'avec des fabricants de pales à vent en composite et d'implants médicaux. »

Les capteurs et instruments de Lambient Technologies sont utilisés pour surveiller les propriétés diélectriques des polymères thermodurcissables, y compris les matériaux époxy, acrylique, polyuréthane, polyester, polyimide et polyamide, les polymères durcis aux UV, tous les types de composés de moulage ainsi que les peintures, revêtements et fibres renforcées. matériaux composites. Leurs solutions donnent un aperçu de la formulation, de la vitesse de réaction, de la viscosité et de l'état de durcissement. Ils sont utilisés pour l'étude des matériaux polymères et pour l'optimisation des procédés de fabrication. Ils peuvent être utilisés pour gérer la fabrication de polymères à l'aide de réacteurs par lots et la fabrication de composites à l'aide de fours, d'autoclaves, de presses et de systèmes de pultrusion.

La science du DEA

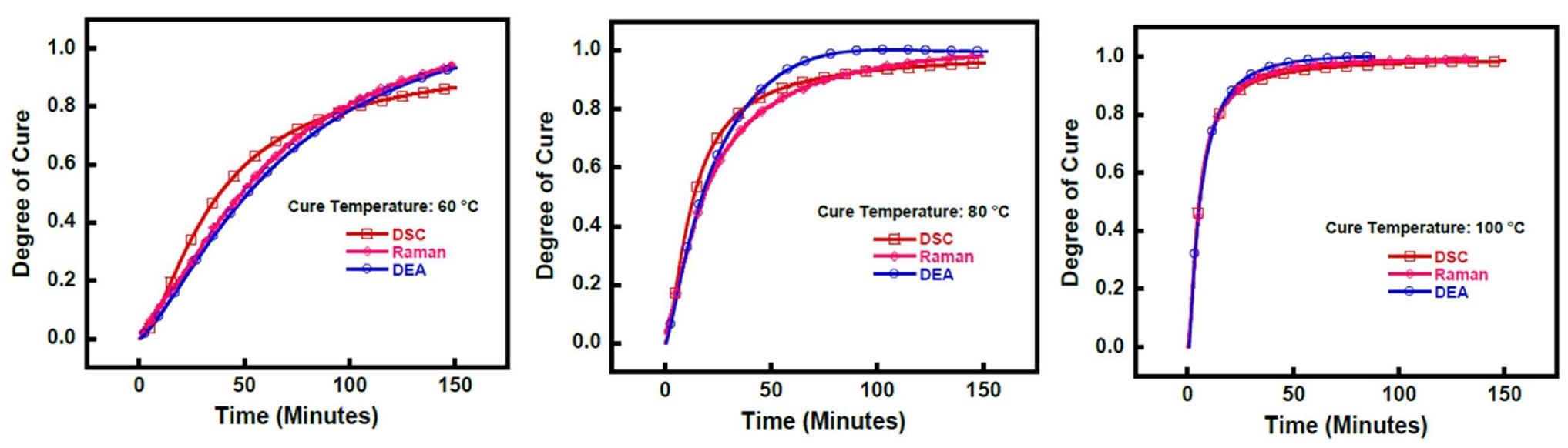

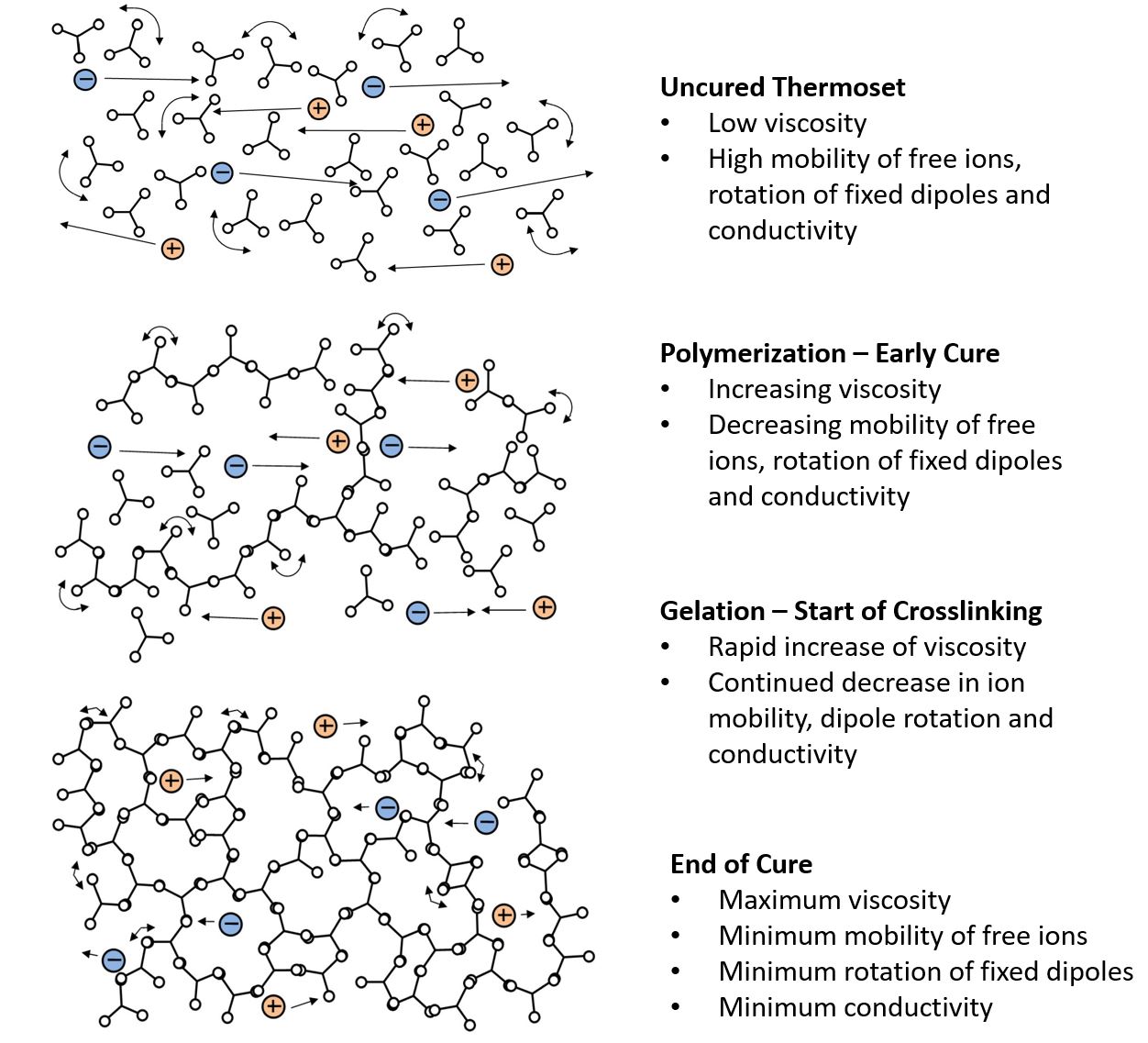

L'analyse diélectrique, ou DEA, est une technique d'analyse thermique comme la calorimétrie différentielle à balayage (DSC) et l'analyse mécanique dynamique (DMA) explique Huan Lee, "mais elle peut fournir une analyse in situ utilisant des capteurs pour mesurer les propriétés électriques du matériau à tester. Dans toute résine thermodurcissable, deux choses se produisent. Les ions circulent, mais cela sera entravé par l'étroitesse du réseau moléculaire qui équivaut à l'état de durcissement. Les ions en circulation fournissent une réponse indépendante de la fréquence à un champ ou signal électromagnétique. La deuxième activité au sein de la résine est la rotation des dipôles positifs et négatifs en réponse au même champ ou signal électromagnétique. Cependant, cette réponse dépend de la fréquence du champ électromagnétique. La séparation de ces phénomènes indépendants de la fréquence et dépendants de la fréquence est essentielle pour distinguer l'état de guérison. »

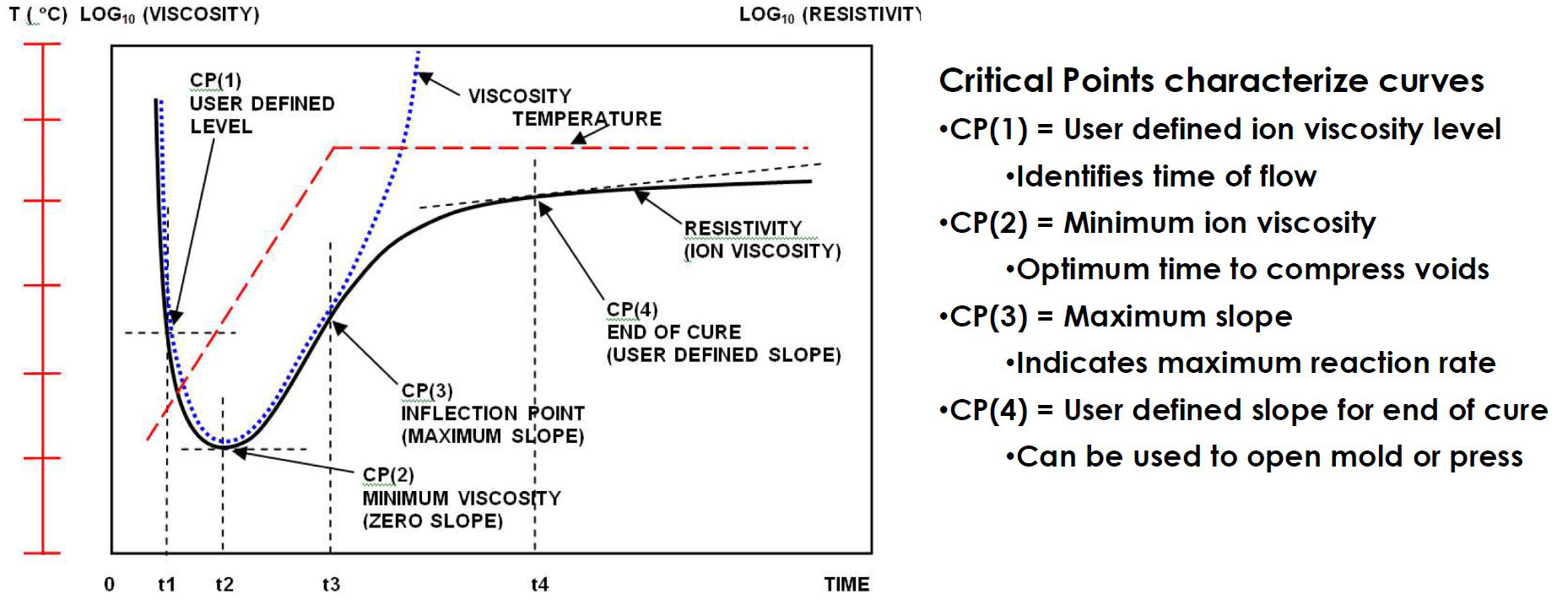

Dans la résine liquide, la résistance au flux d'ions est faible, explique Lee (voir Thermodurcissable non durci dans le diagramme ci-dessus). « Au fur et à mesure que la résine durcit, la résistance augmente. En fin de durcissement, la résistance au flux d'ions est très importante. DEA mesure la résistance d'un polymère (signalé comme résistivité ) et capacité (signalé comme permittivité ). Résistivité contient à la fois le flux d'ions indépendant de la fréquence et les composants de rotation du dipôle dépendant de la fréquence. La résistivité indépendante de la fréquence est connue sous le nom de viscosité ionique (voir graphique ci-dessous) et en corrélation avec la viscosité de la résine avant gélification et avec son module après gélification.

Bien qu'il n'y ait pas d'événement diélectrique qui identifie le point de gélification, le durcissement est facilement identifié lorsque le changement de viscosité des ions avec le temps (pente ) se rapproche de zéro. « La gélification est un événement mécanique », explique Lee, « donc, les propriétés diélectriques de la résine n'aident pas. Cependant, il se produit près de la vitesse de réaction maximale qui est égale à la pente du pic. À la fin du durcissement, l'utilisateur décide ce qui est complètement durci (en fonction du matériau et de l'application), puis identifie la pente à laquelle cela se produit. C'est beaucoup plus fiable que d'utiliser une durée et une température définies. »

Éléments du système DEA

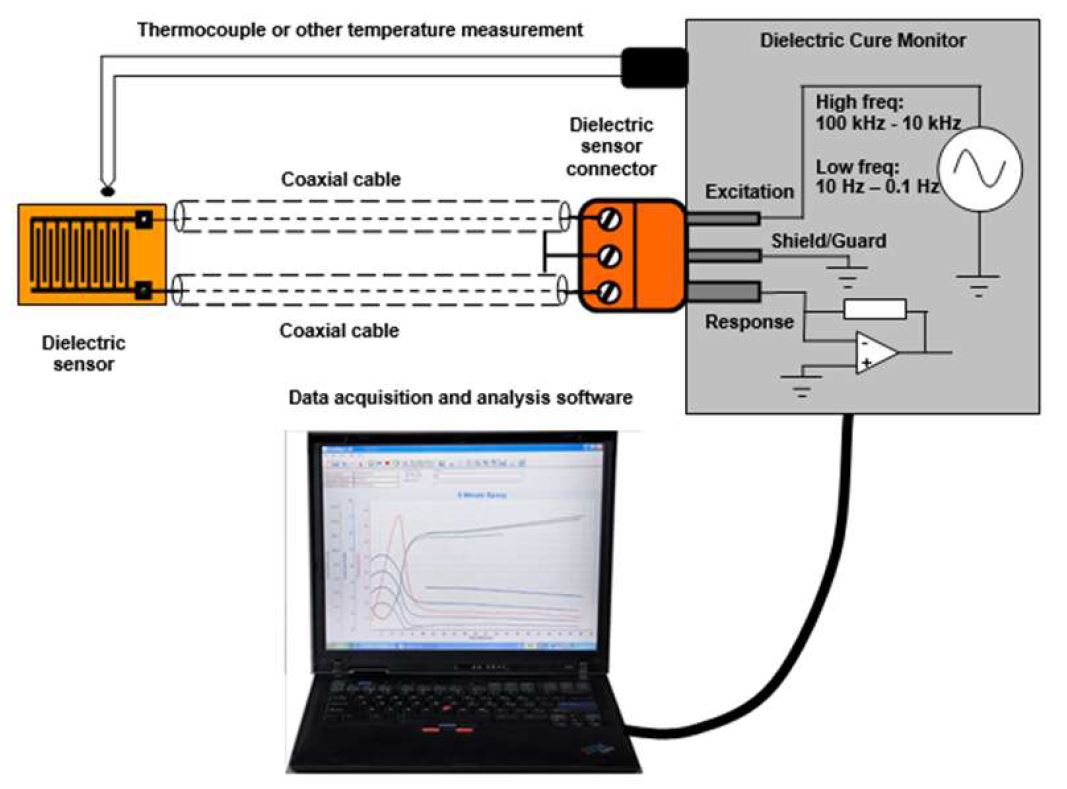

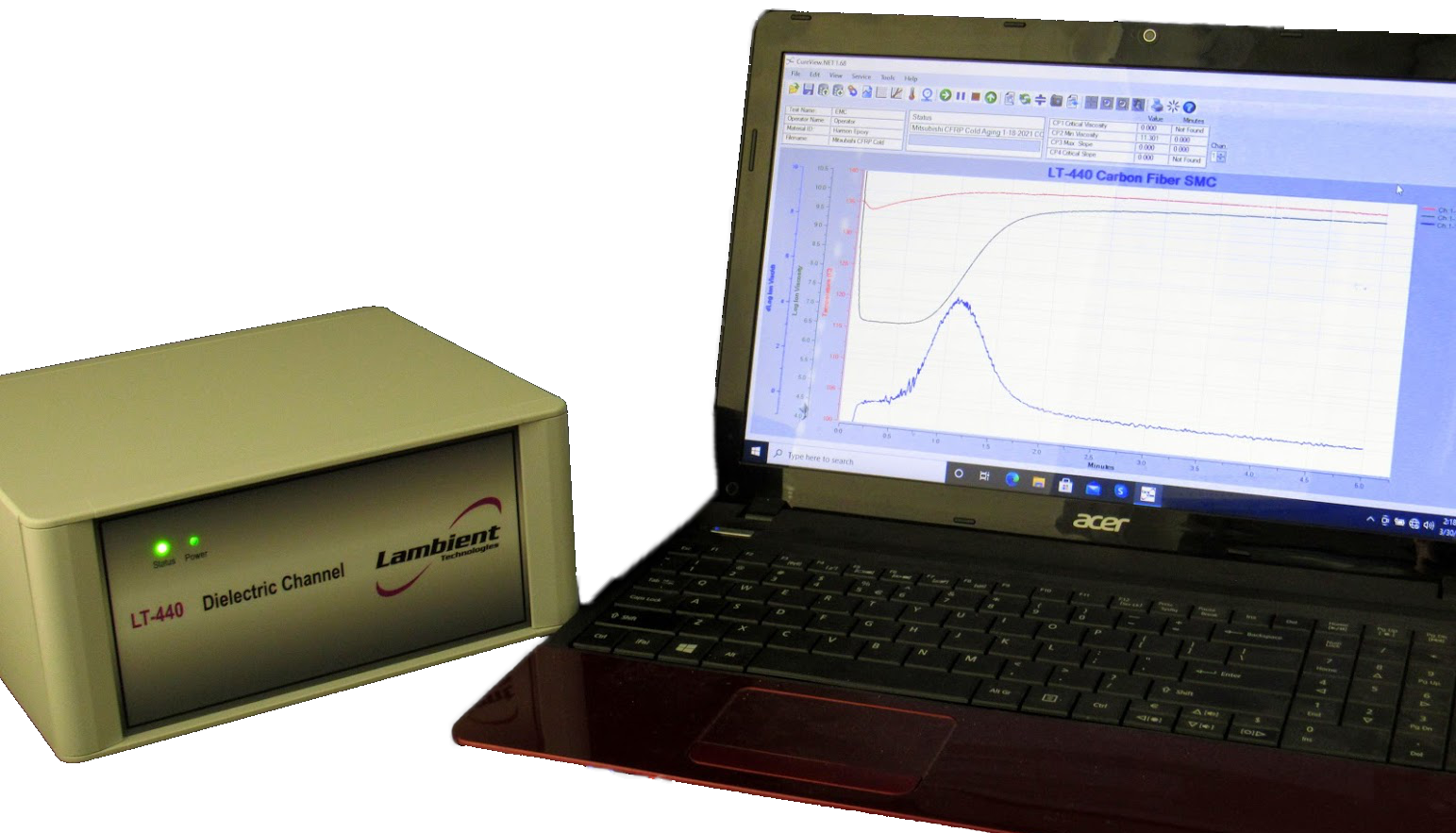

Les systèmes DEA de Lambient Technologies comprennent quelques éléments essentiels. Les mesures sont effectuées à l'aide de capteurs diélectriques, qui incluent un capteur de température tel qu'un thermocouple. « Les propriétés diélectriques changent avec le durcissement et température », note Lee. Les capteurs sont câblés dans l'équipement de surveillance qui est connecté à un ordinateur portable exécutant le logiciel d'acquisition et d'analyse de données CureView de Lambient.

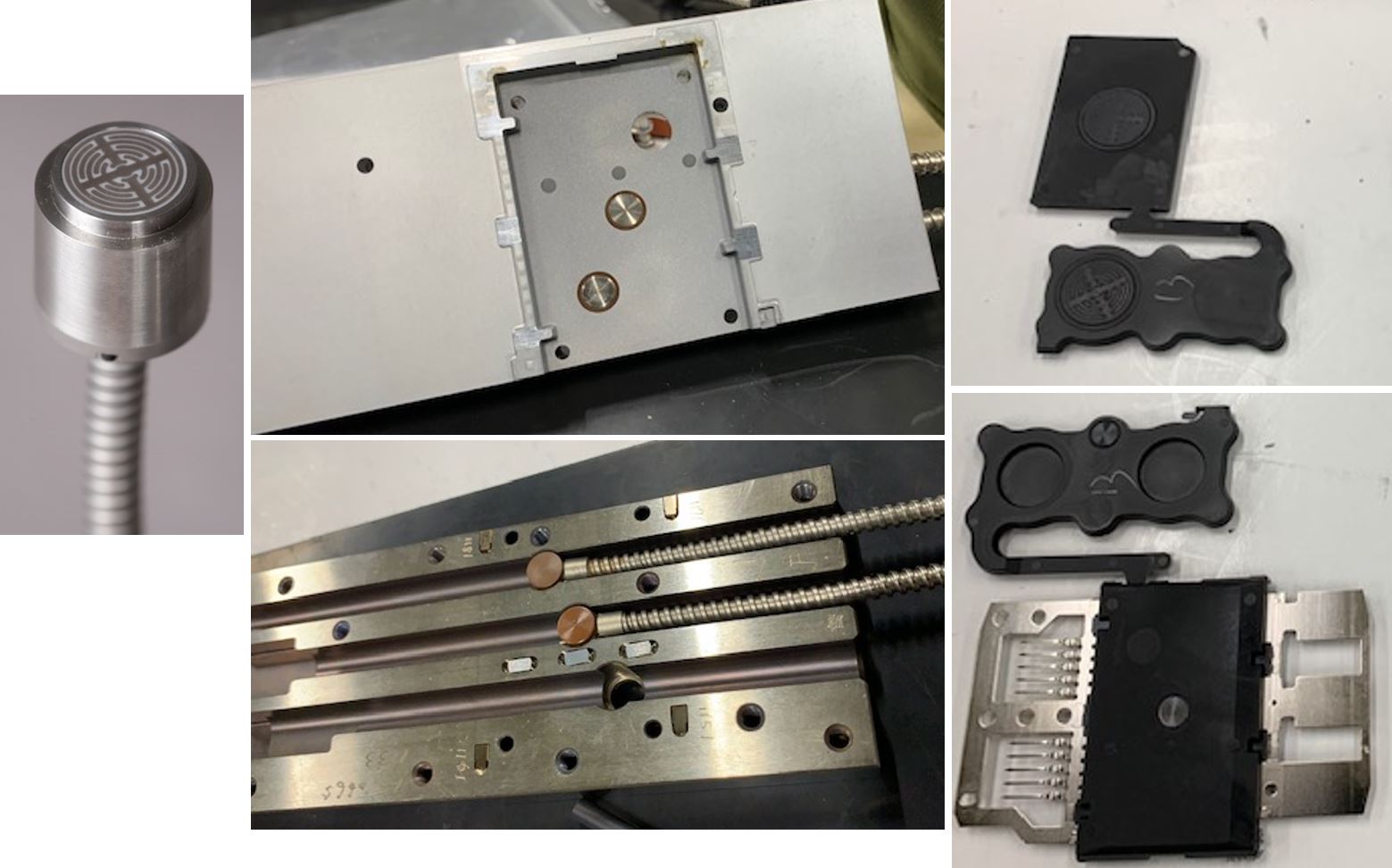

Les capteurs diélectriques de Lambient Technologies peuvent être permanents ou jetables. Des capteurs permanents sont intégrés dans des moules ou des presses et peuvent être réutilisés. Ils comprennent typiquement une ou plusieurs électrodes métalliques noyées dans un substrat en céramique, un thermocouple et une gaine, qui est souvent en acier inoxydable. Ces capteurs ont généralement un diamètre de 0,25 pouce à 1 pouce et peuvent être utilisés jusqu'à 250 °C. Les capteurs jetables sont utilisés sur la surface d'une pièce et comprennent un réseau d'électrodes collées sur un substrat Kapton flexible fin (100 micromètres). Ils peuvent être utilisés jusqu'à 350 °C. Lambient fournit des capteurs jetables Varicon d'une longueur de 38 centimètres et des capteurs Mini-Varicon d'une longueur de 3,8 centimètres.

Lambient Technologies dispose également d'une variété d'équipements de surveillance. « Nous avons commencé avec le système de qualité laboratoire LT-451 Dielectric Cure Monitor, qui était très sensible et offrait beaucoup de flexibilité », explique Steve Pomeroy, co-fondateur de Lambient Technologies et responsable du développement de logiciels. « Nos clients avaient besoin d'un système spécifiquement ciblé pour l'AQ/CQ et la fabrication, c'est pourquoi nous avons développé le moniteur de polymérisation diélectrique haute vitesse LTF-631. Chaque LT-451 ou LTF-631 a jusqu'à quatre canaux et chaque canal a une entrée diélectrique et une entrée thermocouple. Nous avons également développé le canal diélectrique LT-439 spécifiquement pour l'AQ/CQ et la fabrication. Il est moins cher et permet plusieurs instruments sur une seule liaison série pour des objets volumineux tels qu'une aile ou une pale de vent. Il est similaire au LT-451 mais n'a qu'un seul canal par unité. Il estime que 30 % des instruments de Lambient Technologies sont utilisés pour la R&D tandis que 50 % sont utilisés pour l'AQ/CQ et 20 % pour la fabrication.

Surveillance de la cure CA et CC

« Nous utilisons principalement des mesures en courant alternatif », note Lee, « ce qui signifie simplement que la tension du signal oscille. La fréquence optimale nécessaire pour mesurer l'état de durcissement dépend de l'endroit où vous vous trouvez dans le processus de durcissement. Les fréquences plus élevées sont bonnes au début, mais les fréquences plus basses sont meilleures à la fin du durcissement, lorsque le matériau a un module beaucoup plus élevé. »

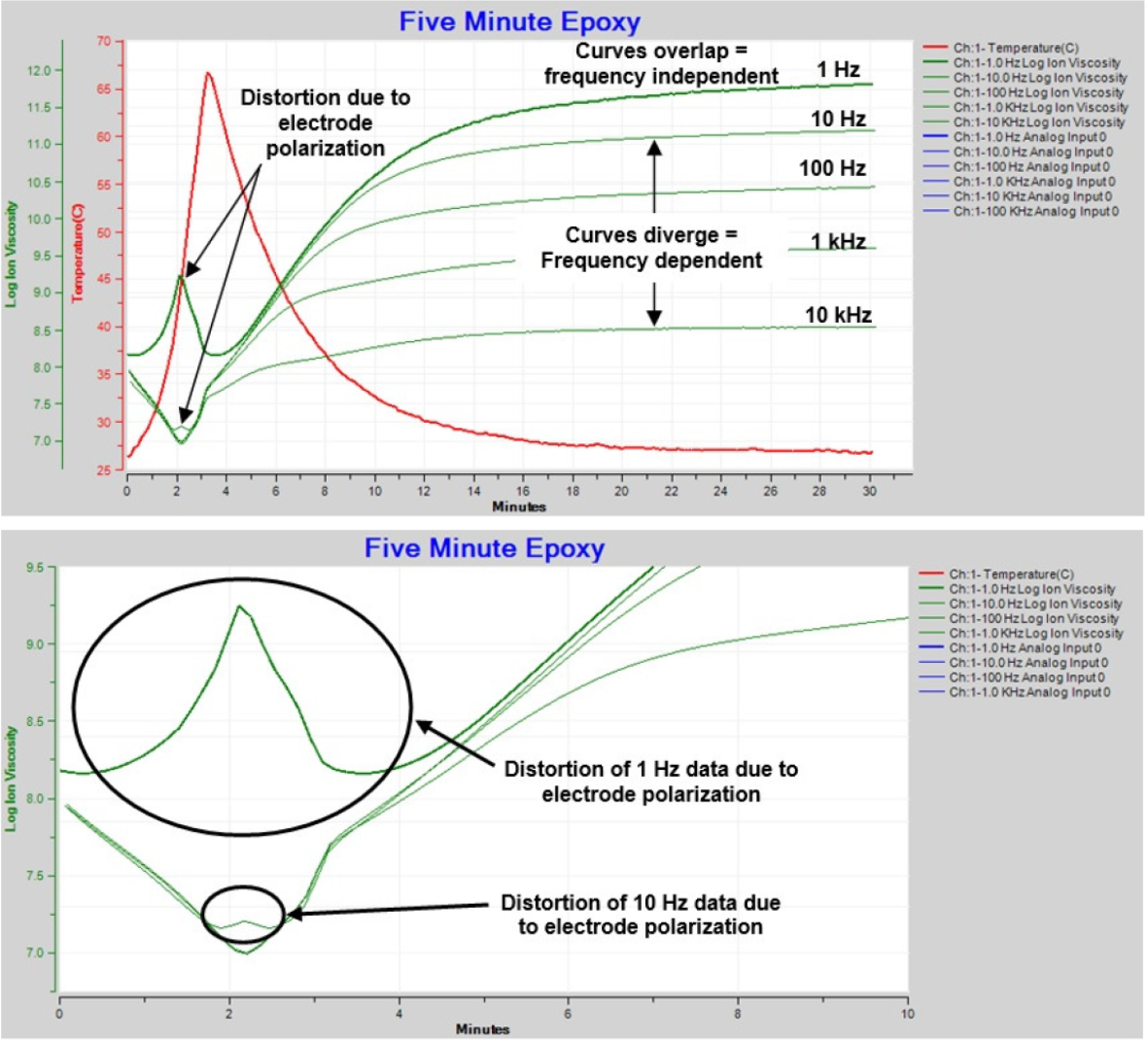

Fig. 4-4 et 4-5 de la vue d'ensemble technique 3.04 montrant la distorsion dans les mesures de viscosité ionique pendant le durcissement de l'époxyde de 5 minutes. Cette distorsion due à la polarisation des électrodes diminue avec l'augmentation de la fréquence.

"Mais nous pouvons également utiliser le courant continu", poursuit Lee, "qui applique une tension fixe (fréquence =0) et ne conduit le courant que dans un sens - c'est donc plus simple. Les mesures AC et DC concordent bien à la fin du durcissement, mais les mesures DC peuvent causer des problèmes au début du durcissement. Pendant ce temps, les mesures AC à la fin du durcissement pour la plupart des thermodurcissables et composites sont correctes, mais peuvent prendre trop de temps pour certains matériaux à haute résistance. En effet, les mesures AC à la fin du durcissement, lorsque les matériaux thermodurcissables sont les plus résistants, sont mieux prises à des fréquences plus basses. « Si vous utilisez une fréquence de 1 hertz, la mesure à 3 cycles nécessite 3 secondes », explique Lee. « Mais si vous utilisez des fréquences suffisamment basses de 0,1 ou 0,01 hertz, la mesure nécessite respectivement 30 ou 300 secondes. C'est donc ici que le DC est très utile car la mesure est quasi instantanée. Les mesures AC et DC ont des avantages et des inconvénients. »

« Le problème des mesures CC au début du durcissement semble lié à la résistance électrochimique », explique Lee. Comme expliqué dans la publication de Lambient Tehnologies, « Aperçu technique 3.04 – Surveillance de la polymérisation AC et DC », il semble y avoir une réaction électrochimique qui se produit dans la résine pendant la mesure DC qui ajoute de la résistance. Cela diminue au fur et à mesure que le matériau durcit, réduisant ainsi l'écart entre les mesures CA et CC.

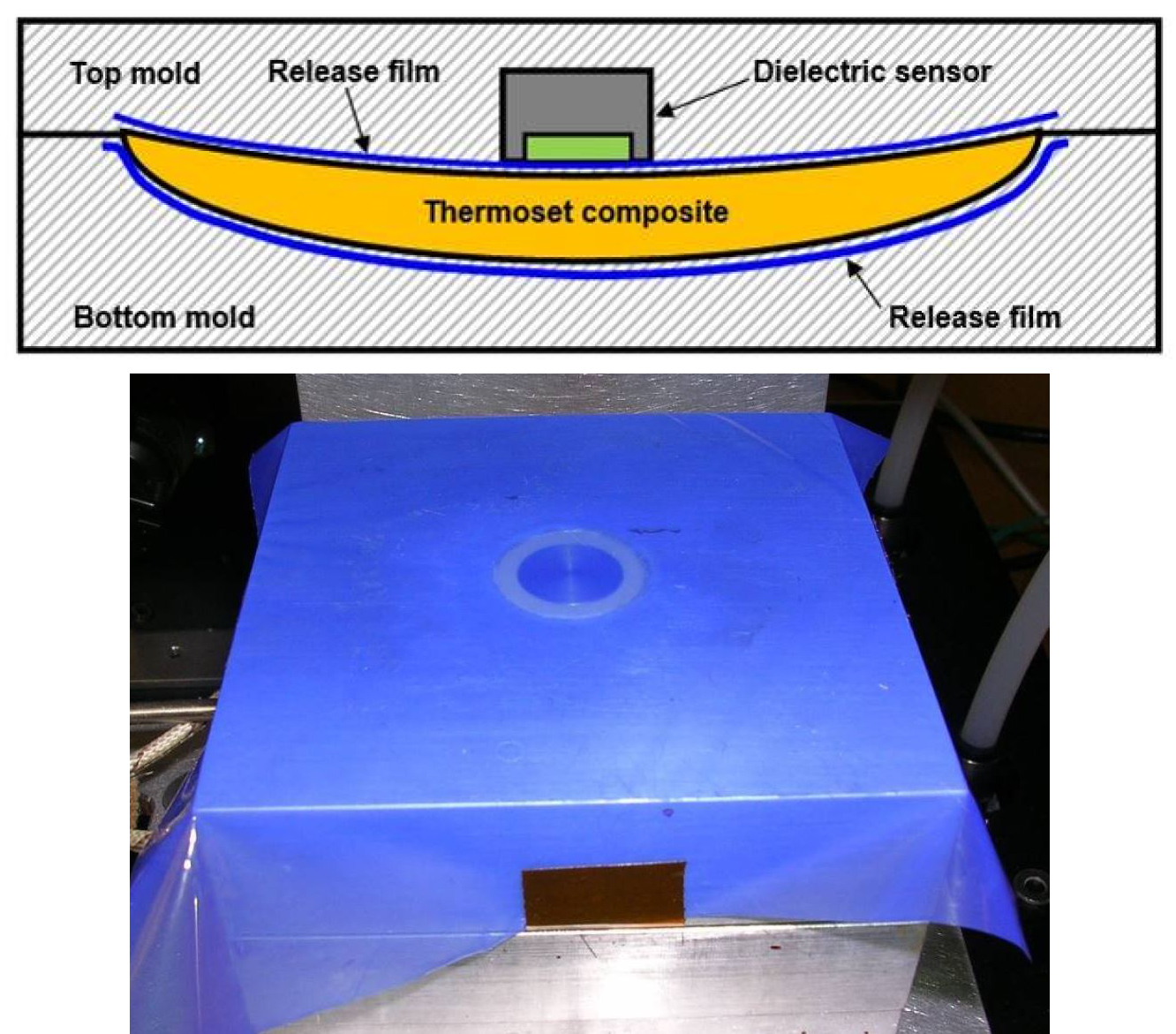

Les capteurs diélectriques AC peuvent mesurer à travers des sacs sous vide et des films antiadhésifs, comme indiqué dans le film bleu sur un capteur intégré dans un plateau de presse en bas.

Pour les mesures AC, il existe un phénomène appelé polarisation de l'électrode ce qui peut créer une couche de blocage à travers les électrodes du capteur pendant le durcissement précoce. Cela peut provoquer des viscosités ioniques apparentes anormalement élevées (voir Fig. 4-4- et 4-5) mais diminue avec l'augmentation de la fréquence et n'est pas un problème pour les mesures prises à 1 à 10 kilohertz. Cependant, il est possible de restaurer mathématiquement des informations précises sur le durcissement en utilisant une correction de couche limite également appelée correction de polarisation d'électrode.

Un autre problème clé est que les signaux CA peuvent traverser des isolants, tels que des sacs sous vide et des films antiadhésifs, mais ces isolants bloquent les signaux CC. Cela a donc été un problème pour les mesures DC, qui ont nécessité la découpe d'un trou afin que le capteur DC puisse être en contact avec le polymère. "C'est donc là que l'utilisation de la mesure CA est utile car vous pouvez placer un capteur presque partout où vous le souhaitez et le repositionner ou utiliser un ensemble de capteurs pour détecter le front d'écoulement de la résine et durcir sans affecter les films et les matériaux auxiliaires", explique Lee.

Utilisation de la DEA et des histoires de cas

Lambient Technologies affirme que ses instruments sont faciles à utiliser. « Vous positionnez les capteurs pour surveiller votre matériau, branchez les câbles des capteurs dans l'instrument, démarrez votre traitement et exécutez le logiciel », explique Pomeroy. « Le logiciel configure un test par défaut pour l'époxy de 5 minutes pour confirmer que l'équipement fonctionne correctement. Nous fournissons cet époxy, des capteurs de test et un guide de démarrage rapide qui guide l'utilisateur tout au long de ce test, étape par étape. Nous proposons également une journée de formation. »

Lee note que Lambient travaille avec les clients pour s'assurer qu'ils disposent de l'équipement et des connaissances dont ils ont besoin. Par exemple, comment sécurisez-vous les capteurs pour la presse ? Quelle est la fréquence optimale à utiliser ? « Pour de nombreux matériaux, vous pouvez trouver une fréquence qui caractérisera la cure du début à la fin. Pour d'autres matériaux, il peut y avoir deux fréquences qui fonctionnent mieux. Par exemple, une fréquence plus élevée au début et une fréquence plus faible à la fin lorsque le matériau est à sa plus haute résistance au flux d'ions. C'est une question d'essais et d'erreurs. L'avantage du LT-451 est que vous pouvez tester plusieurs fréquences à la fois pour déterminer laquelle est optimale pour le matériau. »

« Nous avons de nombreuses notes d'application sur la plupart des matériaux », ajoute Pomeroy. «Nous avons également publié un manuel de 300 pages sur la DEA et la surveillance de la guérison, qui est en ligne sur notre site Web, tout comme de nombreuses autres ressources pratiques. C'est ce qui est unique chez nous. Nous sommes très transparents sur la science afin que les utilisateurs puissent comprendre ce qui se passe."

Un exemple d'historique de cas QA/QC est Continental Structural Plastics (CSP, Auburn Hills, Michigan, États-Unis), un fabricant de composés de moulage en feuille (SMC) et de pièces SMC moulées. « Ils testent chaque lot de SMC », explique Lee. Les étapes du processus incluent :Préchauffer la presse pour tester la température; Ouvrir la presse ; Mettre en SMC avec le poids spécifié ; Fermez la presse et démarrez l'acquisition de données ; Des courbes de viscosité ionique sont produites à partir desquelles les points critiques 1 à 4 sont extraits et les données sont enregistrées. « Cela est fait pour chaque lot afin de s'assurer que les matériaux sont conformes aux spécifications et durciront comme prévu. »

Capteurs Lambient Technologies (gauche) peut être vu à l'avant et à l'arrière du moule de composé de moulage époxy (EMC) (centre) et sont utilisés pour surveiller le durcissement dans les puces de circuits moulés (à droite) .

Un exemple d'histoire de cas de fabrication implique un fabricant japonais de puces de circuit utilisant un composé de moulage époxy. "Ils utilisent des capteurs dans le moule pour leur presse à mouler époxy", explique Lee. « Ils surveillent quand le matériau entre et sort du moule, c'est-à-dire le temps de remplissage, et comment il durcit entre ces deux points pour s'assurer qu'il a durci de manière cohérente. Ils analysent les propriétés des matériaux pour détecter une sous-cuisson ou une surcuisson, ce qui affecte la fabrication du boîtier de circuit intégré. Il y a une fenêtre de viscosité très étroite pendant le temps de remplissage, et ils veulent surveiller cela. »

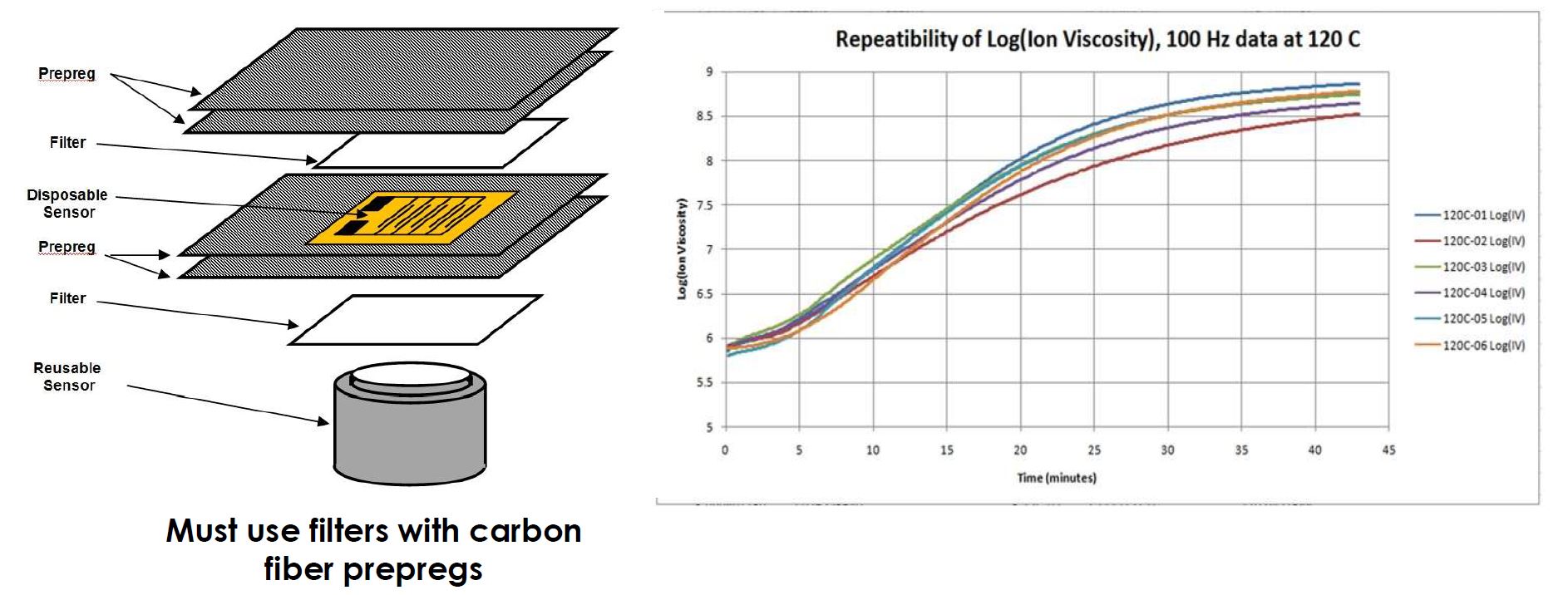

"De même, il est possible de surveiller le préimprégné", explique Lee. « La façon dont le préimprégné durcit au début de sa vie n'est pas la même qu'à la fin de sa durée de vie. DEA peut surveiller les changements avec le vieillissement pour surveiller le comportement de durcissement du matériau du début à la fin de chaque rouleau de préimprégné. Une note ici est que la fibre de carbone est conductrice. « Si les fibres relient les électrodes, elles court-circuiteront les capteurs DEA », prévient-il. Dans ce cas, un filtre est utilisé. "Le filtre laisse passer la résine à travers les capteurs mais les isole de la fibre de carbone."

LT-440 et gestion de la guérison future

Lambient Technologies affirme que le LT-440 est le premier instrument DEA à permettre l'utilisation de capteurs AC et DC. « L'objectif de ce système est de faciliter la surveillance du durcissement de la résine, mais nous développons également un nouveau logiciel pour utiliser ces données pour gérer la température et ainsi contrôler le processus de durcissement », explique Lee. « Par exemple, en utilisant les données de nos capteurs, le moule ou la presse pourraient être réglés pour s'ouvrir au CP4 (fin de durcissement). Nous pouvons fournir aux clients une API [interface de programmation d'applications] pour leur équipement. »

Mais qu'en est-il de la gestion du basculement entre la mesure AC à DC ? « Il s'agit simplement de spécifier la fréquence que vous souhaitez utiliser », explique Lee. « Pour la mesure CC, vous définissez la fréquence sur zéro. Vous auriez besoin d'acquérir une certaine expérience, mais nous avons déjà discuté des avantages de l'AC et du DC au début par rapport à la fin de la cure et nous ajouterons à notre base de connaissances, qui est disponible en ligne. »

"Tant de gens utilisent la température et le temps pour surveiller le durcissement, mais c'est obsolète", explique Pomeroy. « DEA est un bien meilleur moyen de surveiller la guérison et d'arrêter de deviner. DEA fournit un moyen de documenter que la résine et le composite ont terminé le durcissement et comment ce durcissement se compare à n'importe quelle autre pièce. Lee est d'accord :« Tout le monde en voit la valeur. Mais il est difficile de changer le statu quo. Les connaissances que la DEA fournit, cependant, seront un avantage nécessaire pour l'avenir de la fabrication des composites.

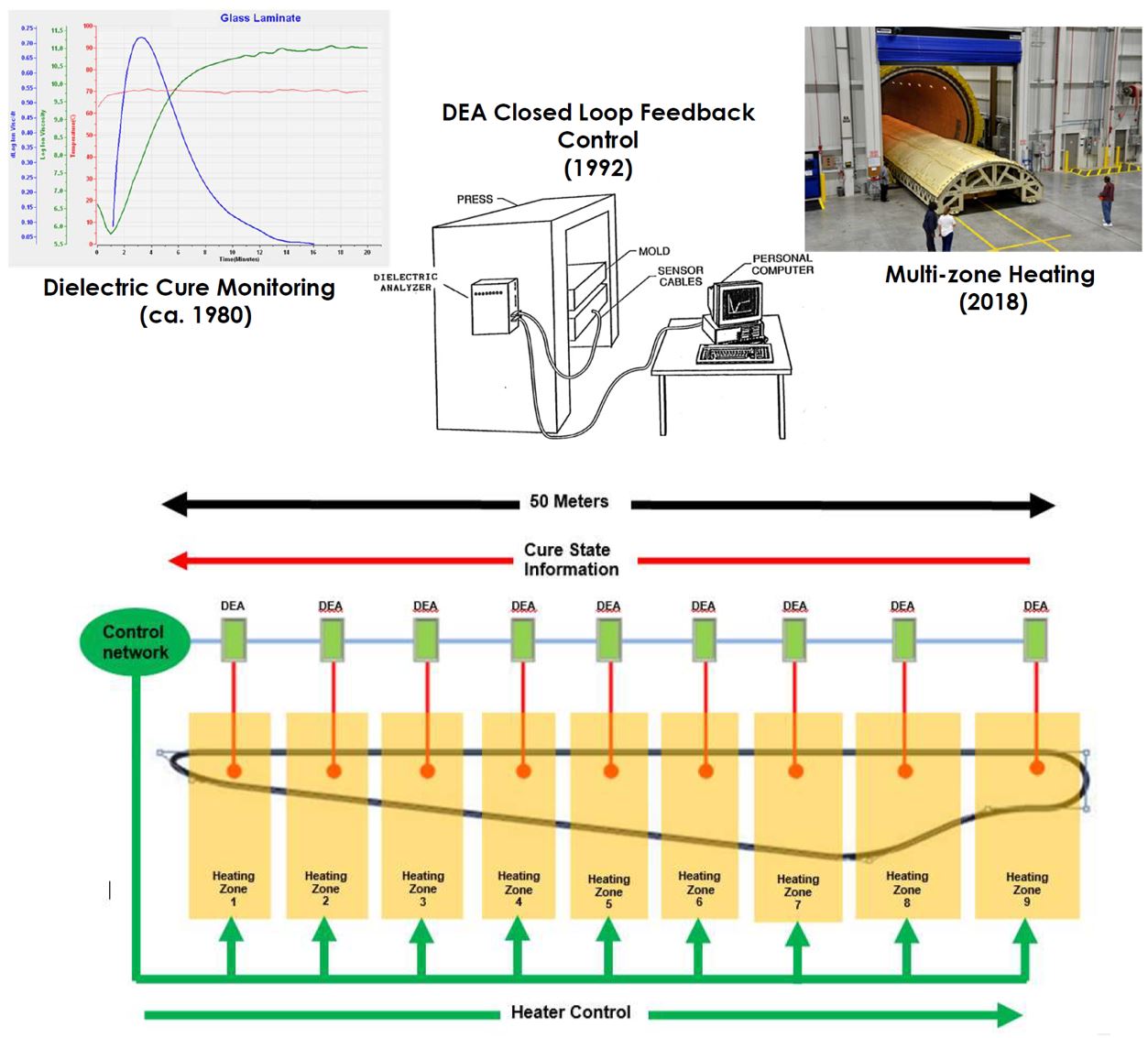

Lambient Technologies cite Spirit AeroSystems (Wichita, Kansas, États-Unis) et le développement en 2017-2018 de son usine de Prestwick, en Écosse, d'un outil chauffant intelligent multizones capable de durcir les pièces composites 40 % plus rapidement et à moitié prix par rapport à un autoclave traditionnel. processus :

« Au lieu de durcir les composants à une température standard pendant des heures, nous pouvons désormais adapter le temps de cycle pour qu'il corresponde aux géométries des pièces individuelles », a expliqué Stevie Brown, ingénieur en chef au Spirit's Advanced Technology Center à Prestwick. "L'autoclave a été un goulot d'étranglement dans les lignes de fabrication, et son retrait réduira les temps de cycle pour les composants, réduira les coûts de production et diminuera la consommation d'énergie."

Lambient Technologies montre une convergence des technologies (top) qui pourrait être mis en œuvre pour la gestion du durcissement à l'aide d'un outil chauffé multizone qui permet un contrôle complet du processus de durcissement grâce à un retour en temps réel de la surveillance du durcissement. Le fabricant brésilien de pales d'éoliennes Tecsis a contacté Lambient Technologies pour développer un instrument DEA permettant de surveiller le durcissement de la résine époxy à 300 points le long de chaque pale (en bas) . Cela a conduit au développement du LT-439.

Résine

- DIY :surveillance et régulation de la température pour HomeBrew

- Mesure de la température à l'intérieur des composites et des lignes de liaison

- Le consortium des composites thermoplastiques vise une production à haut volume pour l'automobile et l'aérospatiale

- Services de test de guérison disponibles pour les fournisseurs, les fabricants

- Cisco présente les solutions de surveillance à distance IoT pour l'informatique et l'OT

- Industrie 4.0 pour la surveillance de l'état des actifs :importance et avantages

- Solution de surveillance de niveau pour liquides corrosifs et explosifs

- Capteur de gaz portable pour la surveillance de la santé et de l'environnement

- Système de détection in situ des défauts dans les composites pendant le durcissement