DigiProp positionne Dowty Propellers et ses clients pour des plateformes durables de nouvelle génération

Dowty Propellers (Gloucester, Royaume-Uni), leader mondial des systèmes d'hélices composites et filiale de GE Aviation (Cincinnati, Ohio, États-Unis), a annoncé l'achèvement réussi de son plus grand programme de recherche et développement d'hélices :DigiProp. Dowty a dirigé le programme « Propulsion numérique » d'une valeur de 20 millions de livres sterling sur quatre ans, cherchant à innover dans tous les aspects de la conception, de la fabrication et des tests de ses systèmes d'hélice.

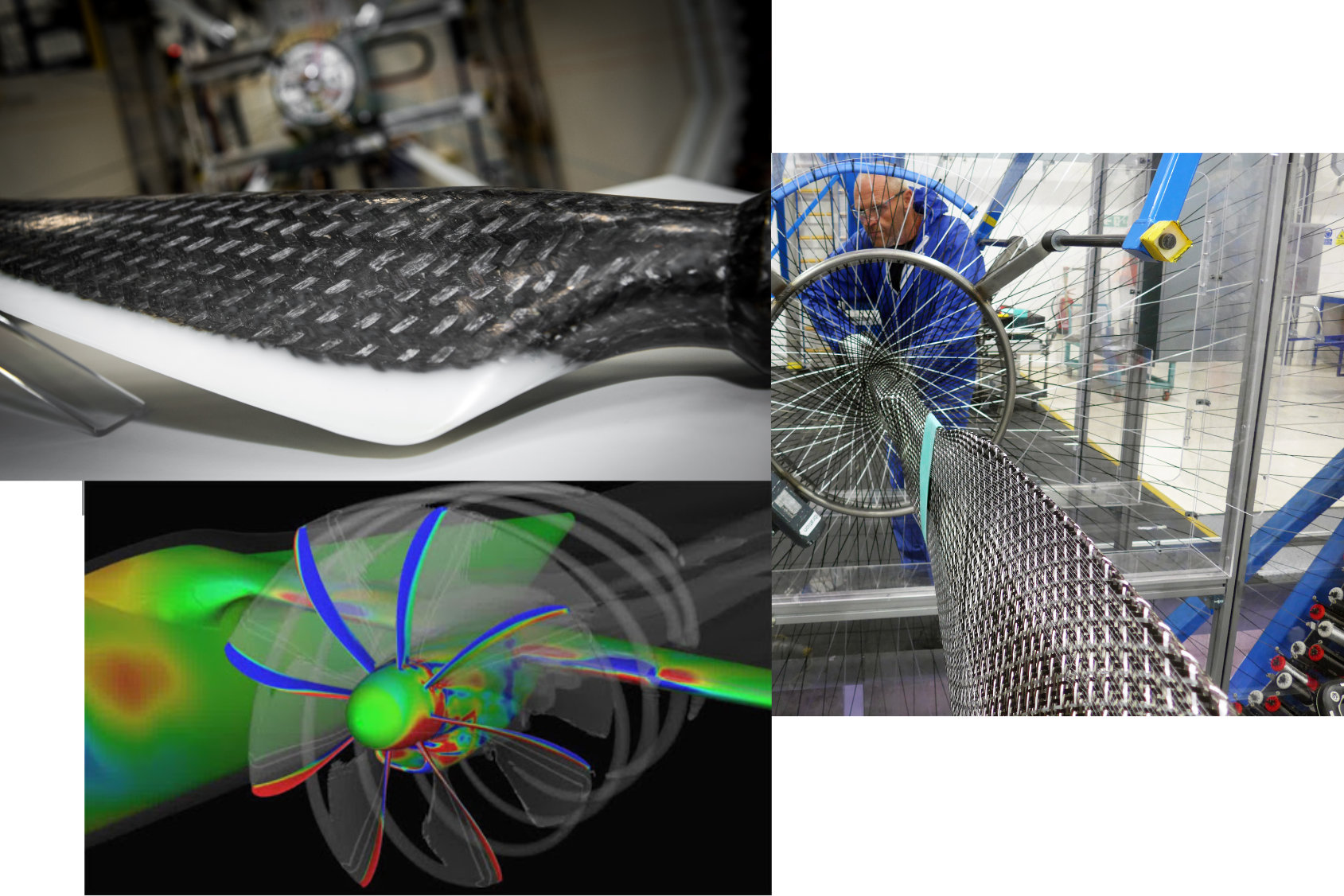

L'évolution des méthodes de test pour mieux représenter l'environnement d'exploitation a été un domaine d'intérêt du programme DigiProp. Crédit photo :hélices Dowty

DigiProp a été financé par le gouvernement britannique, en collaboration avec trois des centres britanniques High Value Manufacturing Catapult :le Advanced Manufacturing Research Center de l'Université de Sheffield (AMRC, Sheffield), le Manufacturing Technology Center (MTC, Coventry) et The National Composites. Centre (CCN, Bristol). Les progrès réalisés comprennent l'extension du tressage triaxial pour les structures à géométrie complexe, le développement d'un processus automatisé de thermoformage de mousse comme alternative au moulage ou à l'usinage et l'utilisation réussie du rognage robotisé par ultrasons pour les préformes en fibre de carbone. Les développements supplémentaires incluent :

- Le tressage triaxial a été développé à l'échelle industrielle , tirant parti des propriétés directionnelles des composites avancés pour offrir performances et résistance, tout en maximisant les avantages des propriétés légères pour permettre une réduction globale du poids de la lame.

- Composites thermoplastiques ont été développés, permettant le recyclage, la réduction des déchets et la réutilisation des outils, ce qui soutient l'effort vers la neutralité carbone.

- Introduction d'un jumeau numérique pendant le développement de la nouvelle usine de Dowty Propellers, non seulement a optimisé l'empreinte de l'usine, mais a également identifié les goulots d'étranglement des processus pour réduire le temps de fabrication et la consommation d'énergie, améliorer les performances de rendement initiales et accélérer le délai de mise sur le marché pour les clients.

- Grâce à des modèles de données complexes, aérodynamiques et acoustiques améliorations des performances sont désormais disponibles pour les clients de Dowty Propellers et la création d'un fil numérique a jeté les bases de l'utilisation des mégadonnées.

AMRC sur le thermoformage de mousse, le tressage et le détourage par ultrasons

« Grâce au programme DigiProp, l'AMRC Composite Center a été en mesure de repousser les limites de ce qui est capable de fabriquer des composites », explique le Dr Matt Smith, responsable technique de la simulation des composites à l'AMRC. "Avec le thermoformage de mousse, ce niveau de complexité n'est pas quelque chose que nous avons fait auparavant au sein de l'AMRC. Dowty Propellers était vraiment intéressé et impressionné par les résultats et souhaitait poursuivre ce travail au-delà de la fin de DigiProp. »

Cellule robotisée KSL d'AMRC avec fixation de couteau à ultrasons. KukaSim a été utilisé pour déterminer la position idéale de l'outil pour une trajectoire de coupe optimale. Crédit photo : Dowty Propellers, AMRC

« Nous avons également réussi à développer notre capacité de tressage triaxial », déclare Smith, « surmontant les défis de l'intensification de la fabrication. Nous avons commencé des essais à petite échelle à l'Université de Manchester avec des structures tubulaires simples et avons progressé vers une géométrie de profil aérodynamique réelle avec la tresse capable de se conformer à la forme complexe spécifiée par Dowty Propellers. »

L'équipe de l'AMRC Composite Center a également prouvé la faisabilité de la couture de piles de matériaux avant la mise en forme. Ceci est suivi d'un rognage à la taille à l'aide d'un couteau à ultrasons monté sur un bras de robot. « Le rognage par ultrasons a vraiment été un succès », déclare Smith. « Les avantages de cette technologie sont que les piles de matériaux sont stabilisées de manière efficace et que le processus de coupe par ultrasons peut gérer les exigences de coupe multiaxiale. »

« Le modèle de systèmes d'hélices paramétriques que nous avons développé nous permet d'utiliser beaucoup plus de variables qu'un esprit humain ne pourrait jamais calculer, ce qui nous permet de fournir des milliers d'années de calcul manuel en quelques semaines », explique Jonathan Chestney, responsable de l'ingénierie chez Hélices Dowty. "Cela donne à nos clients une réponse de conception plus rapide et un niveau d'optimisation de conception plus élevé que jamais."

AMRC est maintenant à la recherche de futurs projets dans le thermoformage de mousse et le rognage par ultrasons.

NCC sur le mélange carbone/TP et moulage de vessie

Dans le cadre de DigiProp, l'équipe NCC a examiné le flux de travail de fabrication des pales, explorant différentes technologies et processus pour pouvoir saisir les exigences des pales et un ensemble de contraintes géométriques pour créer autant de flexibilité que possible dans la conception de nouvelles structures de pales.

NCC a ensuite conçu et fabriqué des prototypes à grande échelle d'une pale d'hélice d'avion à turbopropulseur ainsi qu'un nouveau procédé de fabrication qui combine le moulage de la vessie avec le tressage triaxial de renforts en thermoplastique et en fibre de carbone mélangés. Pour le système de vessie, un moule en cire recouvert de silicone sert de mandrin pour le surtressage.

Diverses compositions de matériaux ont dû être testées car la lame devait être durable et exempt de défauts de surface. La préforme en fibre sèche devait également conserver sa forme et ne pas s'affaisser, se déformer ou se déplacer lorsqu'elle était superposée autour du mandrin. Il s'agit d'assurer un positionnement et un alignement corrects des fibres pour répondre à l'intention de conception de la lame et aux exigences de performance.

Le processus de fabrication de la lame thermoplastique nécessitait le développement d'un mandrin rigide pour le tressage qui pouvait être facilement retiré du moule mais avec une vessie en silicone gonflable après le préformage. Ce dernier permettrait l'application d'une pression interne pour la consolidation pendant le durcissement. Le moule en cire enduit de silicone a apporté une solution, mais l'épaisseur du silicone a dû être optimisée pour éviter une défaillance de la vessie et une consolidation incomplète de la lame composite.

En utilisant des thermoplastiques, NCC a réduit le cycle de durcissement à environ cinq minutes par rapport à quatre heures pour les résines époxy thermodurcissables typiques. En une seule itération, NCC a retiré le noyau de mousse de la construction de la pale, observant une réduction du poids et une amélioration de la durée de vie à la fatigue et de la résistance aux chocs. Six prototypes de pales d'hélice ont été développés au total, s'appuyant sur et améliorant les techniques de conception et de fabrication à chaque fois.

NCC a indiqué que travailler sur le programme DigiProp était une occasion unique de développer des technologies de fabrication numérique pour les conceptions de pales avec des applications plus larges pour d'autres structures 3D creuses. Les exemples incluent les composants composites économiquement recyclables pour les petits véhicules aériens électriques. Ce travail a conduit à un autre projet, le Novel Composite E-Bike, dans lequel NCC s'est associé au fabricant de vélos de montagne basé à Bristol, Starling Cycles et Composite Braiding, un leader dans la technologie de tressage des composites thermoplastiques.

Technologie future déployée maintenant

« Il s'agit du plus grand projet de recherche que nous ayons jamais entrepris chez Dowty et il n'aurait pas pu être mieux planifié », déclare Henry Johnston, président de Dowty Propellers. « Nous disposons désormais d'une suite avancée de nouvelles technologies, ce qui nous permet d'être bien positionnés pour l'accélération durable de la plate-forme qui se produit après Covid. »

« Ce projet a permis d'innover en termes de performances et de coûts de propulsion grâce à la conception et à la productivité, ce qui a contribué à transformer la R&D pour les hélices », déclare Mark Scully, responsable de la technologie des systèmes avancés et de la propulsion à l'Aerospace Technology Institute. « Avec l'aide des partenaires de High Value Manufacturing Catapult, l'innovation de fabrication a été déployée dans la nouvelle usine ultramoderne de Dowty à Gloucester. »

Le changement radical de la capacité de fabrication réalisé par le consortium ouvre de nouvelles opportunités pour développer la base de fabrication d'hélices aérospatiales au Royaume-Uni en exploitant la technologie composite avec la numérisation industrielle pour réduire les coûts de production et augmenter les performances des futurs systèmes de propulsion dans le secteur aéronautique européen de 200 milliards d'euros.

Dowty Propellers commence maintenant à utiliser les technologies réalisées dans DigiProp pour l'évolution des applications aéronautiques et pour cibler les plates-formes de nouvelle génération. Les clients potentiels bénéficient de la capacité de l'entreprise à prendre en charge les études commerciales avec un délai d'exécution court pour l'analyse des performances.

Dowty indique clairement que DigiProp n'aurait pas été possible sans le soutien et le financement du programme ATI, un investissement conjoint du gouvernement britannique et de l'industrie pour maintenir et développer la position concurrentielle du pays dans la conception et la fabrication de l'aérospatiale civile. Le programme ATI, mis en œuvre dans le cadre d'un partenariat entre l'Aerospace Technology Institute (ATI), le Department for Business, Energy &Industrial Strategy (BEIS) et Innovate UK, aborde les défis de la technologie, des capacités et de la chaîne d'approvisionnement.

Résine

- ADLINK :plate-forme informatique VITA 75 extrêmement robuste pour l'armée et l'aérospatiale

- Matériaux :PP renforcé de fibre de verre et de carbone pour l'automobile

- Film PC antibuée pour visières, lentilles et lunettes

- Braskem s'associe à l'université pour une production de plastique durable utilisant la capture et l'utilisation du CO2

- PEEK à haute viscosité pour le moulage par injection et l'extrusion

- Emballage mondial durable pour les nettoyants pour toilettes

- Mitsubishi Chemical Advanced Materials vise la neutralité climatique d'ici 2023 et la positivité climatique d'ici 2030

- Six clés pour découvrir la tarification « Goldilock » pour les entreprises et les clients

- Geek+ alimente les opérations à distance et les nouveaux déploiements pour Decathlon en Chine