Lithographie par diffraction par masque en une étape pour la fabrication de structures suspendues 3D

Résumé

Nous proposons une nouvelle méthode d'exposition en une étape pour la fabrication de structures suspendues tridimensionnelles (3D), en utilisant la diffraction de motifs de masque avec une petite largeur de ligne. Un modèle optique du processus d'exposition est construit et la distribution d'intensité lumineuse 3D dans la résine photosensible est calculée sur la base de la formulation de diffraction Fresnel-Kirchhoff. Plusieurs structures photorésistantes suspendues 3D ont été réalisées, telles que des poutres, des maillages, des motifs de mots et des structures multicouches. Après la pyrolyse des structures SU-8, des structures en carbone 3D suspendues et autoportantes sont en outre obtenues, qui présentent un grand potentiel dans l'application d'électrodes transparentes, de cellules solaires semi-transparentes et de dispositifs de stockage d'énergie.

Introduction

Les structures du système microélectromécanique en carbone 3D (C-MEMS) ont attiré de plus en plus d'attention en raison de leur excellente stabilité chimique, activité électrochimique et biocompatibilité [1,2,3,4,5]. Les structures de carbone en suspension sont les structures C-MEMS 3D typiques exemptes de toute intermolécularité [2], présentant des avantages significatifs dans les capteurs [6, 7], les microélectrodes [8, 9] et les applications de stockage d'énergie [9]. Diverses microstructures C-MEMS ont été obtenues par pyrolyse de polymère, dans laquelle SU-8 est le précurseur le plus largement utilisé pour les structures de carbone pyrolytique [10, 11]. En ce qui concerne sa faible absorption lumineuse, il est facile de fabriquer des microstructures à rapport d'aspect élevé avec SU-8 [12]. Cependant, obtenir un gabarit en polymère suspendu reste un grand défi.

Diverses approches ont été développées pour fabriquer des microstructures suspendues, telles que l'enregistreur à faisceau électronique [13,14,15], les rayons X [10, 16] et la lithographie à deux photons [17,18,19]. La lithographie à deux photons est un moyen réalisable pour réaliser des structures suspendues complexes, telles que des microtubes creux suspendus, avec une grande précision mais une faible efficacité [17]. Compte tenu de l'efficacité et du coût, la lithographie UV pourrait être un meilleur choix pour la fabrication d'un précurseur de résine photosensible. Un procédé de lithographie en plusieurs étapes avec une dose d'exposition contrôlée pour la fabrication de structures suspendues a été démontré [3, 6, 7, 20]. Lim et al. [21] ont fabriqué des nanofils et des nanomeshes suspendus à l'aide d'un procédé de lithographie UV en deux étapes et obtenu des nanostructures de carbone vitreux par un procédé de pyrolyse. Certaines méthodes de lithographie en une étape ont également été proposées. Non et al. [22] ont obtenu des microstructures suspendues par un processus d'exposition unique, au cours duquel un film diffuseur optique a été placé sur les masques en Cr. Le film diffuseur a eu un impact significatif sur le processus d'exposition, conduisant à la déformation des motifs de résine photosensible. Long et al. [2] ont fabriqué avec succès des structures suspendues 3D en contrôlant la dose d'exposition et l'entrefer entre la résine photosensible et le photomasque pendant le processus d'exposition de proximité, tandis que le mode d'exposition de proximité a limité la résolution de fabrication. La photolithographie en niveaux de gris a également été appliquée à la fabrication de structures suspendues avec des masques en niveaux de gris ou des systèmes de lithographie sans masque [11, 23]. Étant donné que le SU-8 est presque transparent lorsque la longueur d'onde de la lumière est supérieure à 350 nm [12], il est très difficile de contrôler la précision de l'épaisseur de la couche suspendue en ajustant la dose d'exposition [8, 10]. Hemanth et al. [10] ont optimisé la longueur d'onde UV dans le processus d'exposition en fonction des propriétés du SU-8. Ils ont choisi la longueur d'onde UV de 405 nm pour les microstructures à rapport élevé et de 313 nm pour la couche suspendue. Cependant, la combinaison de l'exposition avec différentes longueurs d'onde de lumière UV augmente les coûts et les difficultés de l'ensemble du processus de fabrication.

Dans cette étude, nous démontrons un nouveau processus de lithographie par diffraction à base de masque en une étape qui est compatible avec la plupart des types de résine photosensible pour fabriquer des structures suspendues 3D. Une distribution d'intensité lumineuse 3D est simulée dans la résine photosensible selon la théorie de diffraction de Kirchhoff et vérifiée par des expériences. L'épaisseur des structures suspendues est contrôlée par la largeur des motifs, et les poutres suspendues sont élargies en empilant plusieurs motifs de lignes côte à côte avec un espacement approprié. Des structures suspendues 3D complexes, telles que des poutres à gradient d'épaisseur et des maillages entièrement suspendus avec des motifs de mots, peuvent être réalisées par le processus de lithographie en une étape. Enfin, les poutres de carbone suspendues, les mailles et les mailles de carbone autoportantes ont également été obtenues via un procédé de pyrolyse.

Méthodes et expériences

Modèle optique de lithographie par diffraction

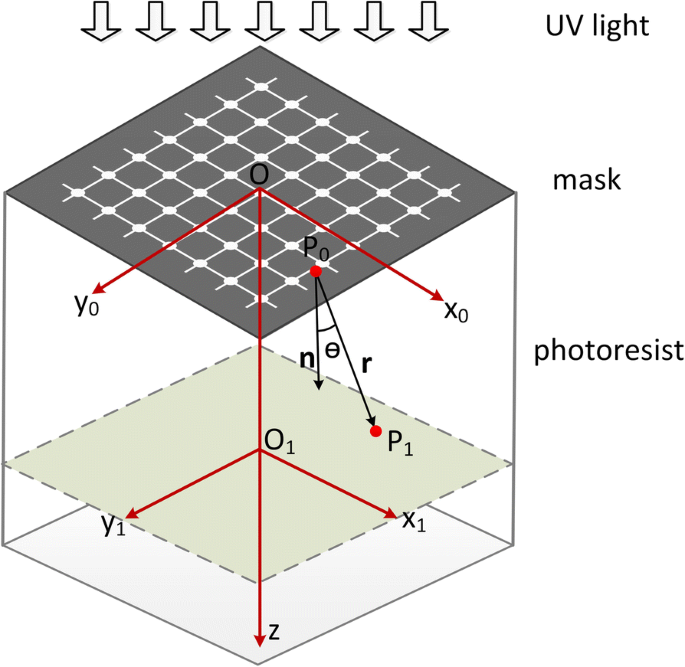

Pendant le processus de lithographie UV, le phénomène de diffraction sera très évident lorsque la taille du motif est trop petite. Ici, nous utilisons la diffraction de motifs étroits avec plusieurs largeurs de longueur d'onde pour fabriquer des poutres suspendues. Afin d'analyser la distribution spatiale de l'intensité lumineuse dans la résine photosensible, nous construisons un modèle optique (Fig. 1) pour la lithographie par diffraction basée sur la diffraction de Fresnel. L'entrefer entre la résine photosensible et le masque photo peut être ignoré puisque l'exposition est réalisée en mode contact dur. Le masque est éclairé par une onde plane à une longueur d'onde typique de 365 nm, et la résine photosensible est traitée comme un matériau transparent avec un indice de réfraction de 1,659 (l'indice de réfraction de SU-8 à 365 nm, mesuré par un ellipsomètre). P 0 est un point sur le masque avec une coordonnée de (x 0 , y 0 , 0), et P 1 est un point arbitraire dans la résine photosensible avec une coordonnée de (x 1 , y 1 , z 1 ).

Le modèle optique de la lithographie par diffraction

D'après la formulation de diffraction de Fresnel-Kirchhoff [24], l'amplitude au point P 1 dans la résine photosensible est

$$ E\left({P}_1\right)=\frac{1}{2 j\lambda}\underset{\sum }{\iint }E\left({P}_0\right)\frac{\ exp (jkr)}{r}\left(1+\cos \theta \right) ds $$ (1)où k = 2π /λ , λ représente la longueur d'onde de la lumière UV dans la résine photosensible, E (P 0 ) est l'amplitude de l'onde lumineuse au point P 0 , θ est l'angle entre P 0 P 1 et le z axe, r est la distance entre P 1 et P 0 , et Σ représente le domaine intégral du motif de masque. D'après la relation géométrique de la figure 1, nous pouvons obtenir

$$ r=\sqrt{{\left({x}_1-{x}_0\right)}^2+{\left({y}_1-{y}_0\right)}^2+{z_1} ^2} $$ (2) $$ \cos \theta ={z}_1/r $$ (3)E (P 0 ) est une constante du modèle. Ainsi, la formule de calcul devient :

$$ E\left({P}_1\right)=\frac{E\left({P}_0\right)}{2 j\lambda}\underset{\sum }{\iint}\frac{\exp \Big( jk\sqrt{{\left({x}_1-{x}_0\right)}^2+{\left({y}_1-{y}_0\right)}^2+{z_1} ^2\Big)}}{\sqrt{{\left({x}_1-{x}_0\right)}^2+{\left({y}_1-{y}_0\right)}^2 +{z_1}^2}}\left(1+\frac{z_1}{\sqrt{{\left({x}_1-{x}_0\right)}^2+{\left({y}_1 -{y}_0\right)}^2+{z_1}^2}}\right){dx}_0{dy}_0 $$ (4)Ensuite, les intégrales sont calculées à l'aide du logiciel Matlab et la distribution de l'intensité lumineuse dans la résine photosensible peut être exprimée comme suit :

$$ I\left(x,y,z\right)={\left|E\left({P}_1\right)\right|}^2 $$ (5)où (x , y , z ) est égal à la coordonnée de P 1 .

Afin d'étudier plus avant l'absorption de la résine photosensible, nous avons modifié les calculs de l'intensité lumineuse en considérant le coefficient d'absorption. Lorsqu'un faisceau lumineux traverse la résine photosensible de P 0 à P 1 , l'intensité lumineuse peut être calculée par la formule suivante [25].

$$ \frac{I_{\alpha }}{I_0}=\exp \left(-\alpha r\right) $$ (6)où je 0 est l'intensité lumineuse initiale au point P 0 , Je α est l'intensité lumineuse au point P 1 , α est le coefficient d'absorption de la résine photosensible, et r est la distance entre P 0 et P 1 . Nous définissons Je α = 0 comme l'intensité lumineuse au point P 1 quand α = 0 μm −1 . Il est facile d'obtenir que I α = 0 = Je 0 selon la formule (6). Les relations entre E (P α = 0 ) (l'amplitude correspondant à I α = 0 ) et E (P α ) (l'amplitude correspondant à I α ) peut être exprimé par :

$$ \frac{E\left({P}_{\alpha}\right)}{E\left({P}_{\alpha =0}\right)}=\exp \left(-\alpha r /2\droit) $$ (7)Ainsi, en considérant l'absorption de la résine photosensible dans la lithographie par diffraction, l'amplitude au point P 1 (défini comme E (P 1α )) peut être calculé par :

$$ E\left({P}_{1\alpha}\right)=\frac{1}{2 j\lambda}\underset{\sum }{\iint}\exp \left(-\alpha r/ 2\right)E\left({P}_0\right)\frac{\exp (jkr)}{r}\left(1+\cos \theta \right) ds $$ (8)Et l'intensité lumineuse peut être obtenue par les formules (2), (3), (5) et (8).

Détails expérimentaux

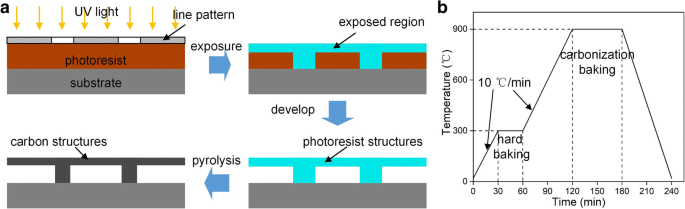

Des masques avec des motifs de lignes ont été utilisés pour fabriquer des structures suspendues, tandis que des cercles ou des carrés ont été conçus pour fabriquer des piliers pour soutenir la couche suspendue. Deux types de résine photosensible négative épaisse ont été utilisés dans les expériences, notamment le SU-8 2100 (Microchem Co., Ltd.) avec une épaisseur d'environ 50 µm et le NR26-25000P (Futurrex Co., Ltd.) avec une épaisseur d'environ 30 µm. Le processus d'exposition a été effectué avec un aligneur de masque MJB4, où la longueur d'onde de la lumière UV d'éclairage était de 365 nm. Les structures suspendues peuvent être obtenues après que les échantillons aient été immergés dans le révélateur pendant un certain temps. Ici, l'acétate d'éther méthylique de propylène glycol (PGMEA, Aladdin Co., Ltd.) a été utilisé comme révélateur pour les échantillons SU-8 2100 et le révélateur RD6 (Futurrex Co., Ltd.) a été choisi pour les échantillons NR26-25000P. Enfin, un procédé de pyrolyse [16, 26, 27] comportant une étape de cuisson dure et une étape de cuisson par carbonisation a été réalisé dans un four à quartz (MTI GAL 1400X) pour obtenir des microstructures de carbone 3D. L'ensemble du processus est illustré sur la figure 2a, et les variations de température au cours du processus de pyrolyse sont illustrées sur la figure 2b. Les échantillons ont été cuits dur à 300 °C pendant 30 min puis pyrolysés à 900 °C pendant 60 min. Pendant le processus de pyrolyse, les échantillons ont été conservés dans le H2 (5%)/Ar(95%) atmosphère avec une vitesse de chauffe de 10 °C/min. Les microstructures obtenues ont été caractérisées par un microscope électronique à balayage (SEM, Helios NanoLab G3, FEI).

un Le procédé de fabrication de structures suspendues en carbone 3D. b La courbe de température de la pyrolyse

Résultats et discussions

Répartition de l'intensité lumineuse

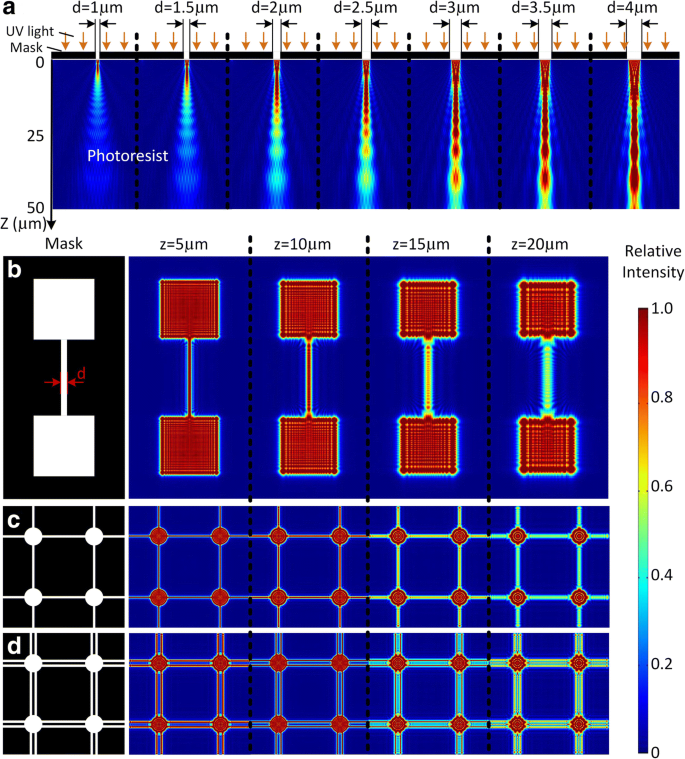

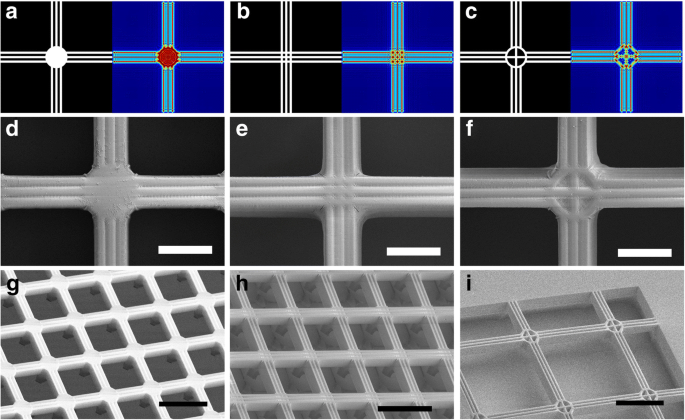

La figure 3a montre la section transversale de la distribution d'intensité lumineuse 3D sous un masque en forme de ligne avec la largeur de ligne d = 1 μm, 1,5 μm, 2 μm, 2,5 μm, 3 μm, 3,5 μm et 4 μm, respectivement. Ici, l'intensité relative est adoptée et l'intensité de la lumière incidente est définie comme 1. La lumière au bas de la résine photosensible se dispersera progressivement en raison de l'effet de diffraction de la lumière. Une fois que l'intensité lumineuse atteint une valeur seuil, la résine photosensible obtiendra suffisamment d'énergie pour libérer la réaction et devenir solide ; sinon, il sera supprimé au cours du processus de développement. L'épaisseur de la région au-dessus du seuil (0,75 dans cette étude) est définie comme la profondeur d'exposition, qui est très sensible à la largeur du motif. La profondeur d'exposition est de 5,3 μm sous d = 1 μm et 18,2 μm sous d = 2 μm. Il augmentera encore à 33,5 μm sous d = 3 μm et 47,5 μm sous d = 4 μm. Si la largeur de ligne est inférieure à 1 µm, la profondeur d'exposition sera trop petite pour la fabrication, car l'espace d'air entre le masque et la résine photosensible causé par l'irrégularité de la résine photosensible épaisse fera échouer l'exposition. La figure 3b, c montre les modèles de masque pour la fabrication de structures suspendues et la distribution d'intensité lumineuse correspondante à z = 5, 10, 15 et 20 μm, où la largeur de ligne est définie sur 2 μm. La profondeur d'exposition des motifs de lignes et de mailles est comprise entre 15 et 20 µm, tandis que celle des grands carrés et cercles est suffisamment grande pour former des piliers lors de la lithographie. Ainsi, des poutres et treillis suspendus peuvent être fabriqués, supportés par les piliers. Comme il est difficile de fabriquer des structures suspendues lorsque la largeur de ligne est supérieure à 5 μm, les motifs de lignes sont empilés côte à côte pour fabriquer de larges poutres ou treillis suspendus, comme le montre la figure 3d.

Les motifs de masque et la simulation aboutissent à la résine photosensible. un Les distributions d'intensité lumineuse sous le masque photo sous d = 1 μm, 1,5 μm, 2 μm, 2,5 μm, 3 μm, 3,5 μm et 4 μm, où d est la largeur du motif de ligne. Le modèle de masque pour b poutres suspendues, c mailles, et d mailles avec des motifs de lignes empilées et les distributions d'intensité lumineuse correspondantes sous z = 5 μm, 10 μm, 15 μm et 20 μm dans la résine photosensible. Ici, z est la distance entre le plan de coupe et le masque photo

Structures suspendues en résine photosensible

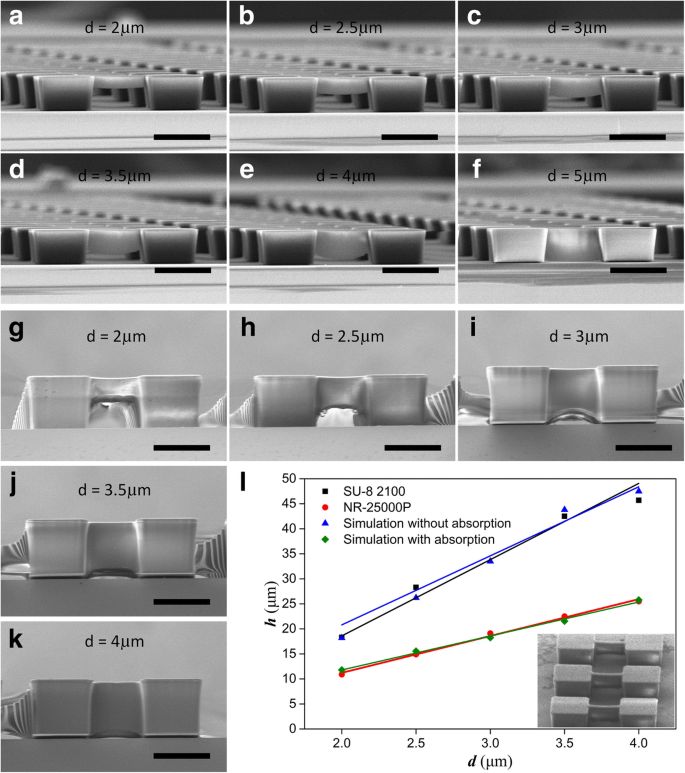

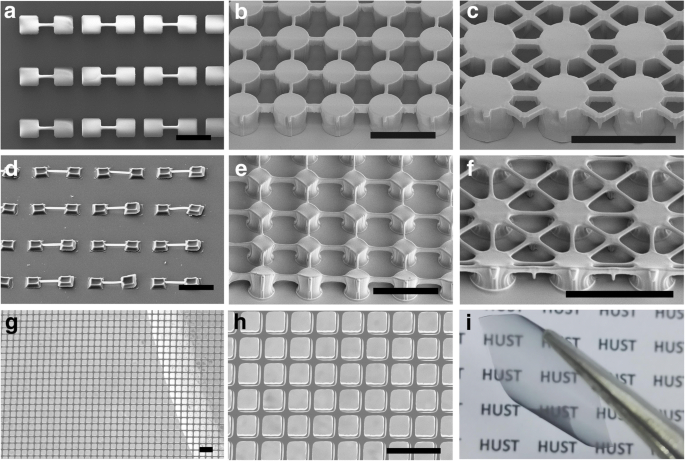

Des expériences ont été menées pour fabriquer des structures suspendues. Nous avons testé le temps d'exposition minimum pour obtenir des piliers de résine photosensible et l'avons défini comme le seuil d'exposition. Ensuite, quatre ou trois fois la valeur seuil a été adoptée comme dose d'exposition et le seuil de l'intensité lumineuse relative a été évalué à 0,75, conformément à la simulation. La figure 4 montre les poutres en résine photosensible suspendues sous différents d valeur. On constate que l'épaisseur de la couche suspendue h est positivement lié à d . Pour la résine photosensible NR26-25000P, h est de 10,9 μm sous d = 2 μm (Fig. 4a) et passe à 25,5 μm sous d = 4 μm (Fig. 4e). Comme d atteint 5 μm, la profondeur d'exposition est suffisamment grande pour atteindre le substrat, et aucune structure suspendue n'est obtenue (Fig. 4f). La figure 4g–k illustre les structures suspendues de SU-8. La fonction de h contre d pour les expériences et les simulations est illustré dans la Fig. 4l, où les lignes droites sont ajustées par la méthode des moindres carrés. Le coefficient de corrélation linéaire R des lignes ajustées sont R 2 = 0,963, 0,988 et 0,858 pour les simulations sans compter l'absorption, NR26-25000P et SU-8, respectivement. On peut voir que les résultats des expériences SU-8 sont très proches des résultats de simulation. En revanche, la couche suspendue de NR26-25000P est beaucoup plus fine que celle de la simulation sans absorption. Cela peut être principalement attribué à la propriété transparente du SU-8 et à la capacité d'absorption élevée du NR26-25000P. C'est aussi pourquoi l'exposition au gris peut être utilisée pour fabriquer des structures suspendues pour certaines résines photosensibles, mais ne convient pas au SU-8.

Les faisceaux de résine photosensible suspendus résultent d'une lithographie par diffraction en une étape avec différentes largeurs de ligne d en utilisant le modèle de masque de la Fig. 3b. Faisceaux de résine photosensible NR26-25000P sous a d = 2 μm, b 2,5 μm, c 3 μm, d 3,5 μm, e 4 μm, et f 5 μm ; SU-8 2100 faisceaux photorésistants sous g d = 2 μm, h 2,5 μm, i 3 μm, j 3,5 μm, et k 4 μm ; l les fonctions d'épaisseur d'exposition par rapport à la largeur de ligne dans la simulation sans absorption, NR26-25000P, et SU-8 2100 et les simulations avec coefficient d'absorption α = 0,0374 μm −1 , où l'encart montre la vue inclinée des poutres suspendues SU-8. L'épaisseur des faisceaux augmente avec la largeur de ligne du motif de masque. Les barres d'échelle sont de 50 μm

Ensuite, nous introduisons le coefficient d'absorption α dans le modèle optique et effectuer les calculs avec la formule (8). Les résultats sous α = 0,0374 μm −1 (le coefficient d'absorption de NR21-25000P à 365 nm, testé par un spectrophotomètre UV-visible, UV 2600, Shimadzu Co., Ltd.) est illustré à la Fig. 4l, où la ligne ajustée avec R 2 = 0.986 est en bon accord avec les résultats expérimentaux de NR26-25000P. Ainsi, notre méthode est disponible pour presque tous les types de résine photosensible négative épaisse pour fabriquer des structures suspendues avec une exposition en une étape, dans laquelle la profondeur d'exposition peut être guidée à travers des simulations.

La figure 5a–c affiche les différents modèles de connexion croisée et les résultats de simulation correspondants à z = 15 μm. Trois lignes sont empilées côte à côte pour fabriquer une large poutre suspendue, où la largeur de ligne et la largeur d'intervalle sont toutes deux de 2 m. Le motif de connexion en croix avec un cercle de 20 μm est utilisé pour fabriquer un pilier pour soutenir les poutres suspendues (Fig. 5a). Les modèles de connexion transversale creuse sont conçus pour fabriquer des treillis suspendus, comme le montre la Fig. 5b, c. Les connexions photorésistantes NR26-25000P obtenues sont montrées sur la Fig. 5d–f, où les textures de surface sur les connexions croisées ainsi que les poutres peuvent être clairement observées, en bon accord avec les simulations (Fig. 5a–c). Les treillis suspendus avec les trois types de connexions croisées sont illustrés à la Fig. 5g–i, et les piliers de support sont également obtenus comme prévu (Fig. 5g). La figure 5h illustre les piliers minces sous les connexions transversales, en raison des motifs denses avec un rapport élevé. Le modèle de connexion croisée de la Fig. 5c possède un rapport de service inférieur, où l'intensité lumineuse est faible, ce qui donne un maillage entièrement suspendu (Fig. 5f). Ainsi, le rapport des motifs de connexion croisée peut être réduit pour fabriquer des structures entièrement suspendues, tandis que les piliers de support peuvent être facilement formés avec une connexion solide. Pendant ce temps, la largeur du faisceau peut également être contrôlée en ajustant le nombre de motifs de lignes empilés.

Différents modèles de connexions croisées avec NR26-25000P. un –c Trois modèles de connexion croisée sur le masque et les résultats de simulation correspondants à z = 15 μm, où la largeur de ligne est de 2 μm avec un espacement de 2 μm et z est la distance entre le plan de coupe et le masque photographique. d –f Les textures sur la connexion croisée de résine photosensible obtenue et les faisceaux larges, où les barres d'échelle sont de 20 m. g Les mailles suspendues avec piliers de soutien. h Les mailles suspendues avec des piliers de support minces, où les piliers résultent des modèles de connexion croisée denses avec un rapport élevé. je Les motifs de maille entièrement suspendus. Les barres d'échelle en g –je sont 100 μm

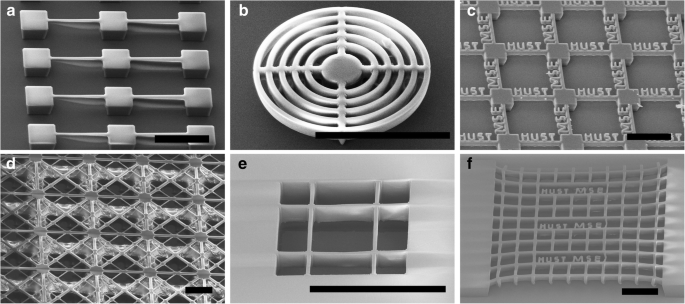

Certaines microstructures 3D complexes ont également été fabriquées via une méthode d'exposition unique (Fig. 6a–c, e, f) ou une méthode d'exposition en deux étapes (Fig. 6d). Des poutres suspendues avec un gradient d'épaisseur sont illustrées à la Fig. 6a, où la largeur des motifs de lignes varie de 2 à 4 μm et de 4 à 6 μm dans les deux régions. L'épaisseur de la couche suspendue augmente avec l'augmentation de la largeur de la ligne, conformément aux résultats affichés sur la figure 4. Des anneaux concentriques suspendus et des motifs de mots suspendus peuvent également être facilement préparés (Fig. 6b, c). En combinant les deux processus d'exposition, deux couches suspendues ont été intégrées au NR26-25000P, comme le montre la figure 6d. Une fois la première exposition terminée, la deuxième couche est ensuite appliquée par centrifugation sur la première couche et exposée. Les maillages empilés sont obtenus après les deux processus d'exposition suivis d'un processus de développement. Étant donné que la deuxième exposition peut endommager la première couche, les structures doivent être soigneusement optimisées pour fabriquer des structures suspendues multicouches plus excellentes. Des maillages suspendus en résine photosensible SU-8 avec des motifs de mots ont également été réalisés avec succès (Fig. 6d–f), bien qu'il soit plus difficile que NR26-25000P de contrôler les paramètres d'exposition en raison de la transparence élevée.

Structures photorésistantes suspendues en 3D. un Poutres suspendues avec gradient d'épaisseur, b anneaux concentriques suspendus, c structures de mots suspendues, et d treillis suspendus multicouches, où la résine photosensible est NR26-25000P. e Maille SU-8 suspendue. f Maille SU-8 suspendue avec motifs de mots. Les barres d'échelle sont de 100 m. Les structures suspendues en d est obtenu par une exposition en deux étapes, et les autres sont fabriqués avec une exposition en une étape

Par rapport aux travaux précédents [2, 11, 22, 23], nous formons un modèle de distribution d'intensité lumineuse 3D dans la résine photosensible en utilisant la diffraction des petits motifs de masque. Les structures suspendues 3D peuvent être bien contrôlées et prévues par des simulations. Le coefficient d'absorption de la résine photosensible est également pris en compte ici. Les structures suspendues de différentes épaisseurs, telles que les poutres à gradient, se forment facilement grâce à l'exposition en une seule étape. De plus, le processus d'exposition est effectué avec un masque ordinaire dans un mode d'exposition par contact typique, et aucun masque ou équipement spécial n'est nécessaire, présentant une excellente compatibilité avec une résolution de fabrication élevée.

Structures de carbone pyrolytique

SU-8 est un précurseur typique pour la fabrication de microstructures de carbone, tandis que d'autres photoresists comme NR26-25000P ne sont pas capables de maintenir les structures à haute température. La figure 7a–c montre les structures SU-8 suspendues tandis que les structures de carbone pyrolytique correspondantes sont présentées sur la figure 7d–f. Un retrait important se produit pendant le processus de pyrolyse en raison des multiples réactions simultanées, notamment la déshydrogénation, la cyclisation, la condensation, le transfert d'hydrogène et l'isomérisation [8, 28]. Ainsi, une contrainte résiduelle considérable existera dans les structures pyrolytiques, notamment dans les structures asymétriques. Les poutres en carbone pyrolytique vont rétrécir et tirer les piliers aux deux extrémités, provoquant des fissures au fond (Fig. 7d). En ce qui concerne les mailles à grande échelle, la contrainte maintient un équilibre relatif dans chaque direction et aucune fissure évidente n'est trouvée dans les structures en carbone pyrolytique (Fig. 7e, f). Des mailles de carbone autoportantes d'une taille de 12 mm × 20 mm sont obtenues, comme le montre la figure 7g–i. La résistance de couche des mailles de carbone est d'environ 182 Ω/sq, et la transmission de la lumière atteint ~ 67% dans toute la longueur d'onde. Les mailles de carbone telles que préparées avec une conductivité et une transparence supérieures peuvent être appliquées dans des cellules solaires à pérovskite en tant qu'électrode [29, 30, 31], offrant une méthode disponible pour la fabrication de cellules solaires semi-transparentes. De plus, les mailles de carbone telles que préparées possèdent une excellente flexibilité, démontrant un grand potentiel dans les applications d'électrodes transparentes flexibles.

Grilles SU-8 suspendues et grilles en carbone pyrolytique. un Poutres SU-8 suspendues. b , c Maille SU-8 suspendue avec piliers de support. d Poutres de carbone suspendues, où de grandes contraintes sont restées dans les structures de carbone et des fissures se sont produites au bas du pilier. e , f Grilles de carbone suspendues. g Maille de carbone autoportante après pyrolyse. h Grossissement de la maille de carbone autoportante. je Un treillis en carbone autoportant de 12 mm × 20 mm, qui présente bien la flexibilité et la transparence. Les barres d'échelle sont 100 μm

Conclusions

En résumé, nous avons démontré la fabrication de structures suspendues via une nouvelle méthode de lithographie par diffraction basée sur un masque en une étape. La distribution de l'intensité lumineuse 3D dans la résine photosensible a été simulée, montrant que la profondeur d'exposition augmentait avec l'augmentation de la largeur des motifs de lignes sous d < 5 μm. Ce phénomène pourrait être utilisé pour fabriquer des structures suspendues avec une épaisseur définie de résine photosensible SU-8, qui était presque transparente et difficile à former des structures suspendues avec une lithographie en niveaux de gris. Les expériences correspondantes ont également été menées ici. Nous avons constaté que l'épaisseur des faisceaux SU-8 suspendus était très proche des résultats de simulation, tandis que celle du NR26-25000P était beaucoup plus fine que la profondeur d'exposition dans les simulations. Cela a été causé par la propriété d'absorption élevée de la lumière du NR26-25000P. Ensuite, le coefficient d'absorption de la résine photosensible a été introduit dans le modèle optique, et les résultats de la simulation concordaient bien avec les expériences. Trois modèles de connexion croisée différents ont été conçus pour fabriquer des treillis 3D suspendus avec ou sans piliers de support, et les textures de surface ont été bien reproduites. Des treillis à piliers et des treillis entièrement suspendus ont également été réalisés avec succès. D'autres structures photosensibles suspendues 3D complexes, y compris des poutres suspendues avec une épaisseur de gradient, des anneaux concentriques suspendus et des structures de mots suspendus, ont été obtenues grâce à la lithographie par diffraction basée sur un masque en une étape.

Des structures suspendues en carbone et des treillis en carbone autoportants ont ensuite été fabriqués avec un processus de pyrolyse typique en deux étapes. Les structures de carbone 3D suspendues pourraient être appliquées dans des électrodes électrochimiques, des supercondensateurs et des capteurs en raison de leur grande surface. Les mailles autoportantes présentaient une excellente conductivité, flexibilité et haute transparence. Ainsi, nous avons développé une méthode simplifiée et prometteuse pour la fabrication de structures suspendues 3D et de maillages de carbone, qui ont montré un grand potentiel dans les applications d'électrodes transparentes, de cellules solaires semi-transparentes et de dispositifs de stockage d'énergie.

Abréviations

- 3D :

-

Tridimensionnel

- C-MEMS :

-

Systèmes microélectromécaniques au carbone

Nanomatériaux

- SIGHT :For the Blind

- Les scientifiques d'IBM inventent un thermomètre pour l'échelle nanométrique

- L'importance des modèles CAO pour les projets de fabrication métallique

- Quels sont les avantages de l'acier inoxydable pour les projets de fabrication ?

- Quels sont les avantages du revêtement en poudre pour les projets de fabrication de métaux ?

- 5 conseils pour choisir la bonne entreprise de fabrication sur mesure

- Les meilleures façons de préparer votre atelier de fabrication pour une nouvelle machine

- Merci pour les souvenirs!

- Comment sélectionner les matériaux de carte appropriés pour la fabrication de circuits imprimés flexibles ?