Procédé de dépôt et propriétés des revêtements composites autocatalytiques Ni-P-Al2O3 sur alliage de magnésium

Résumé

Pour améliorer la résistance à la corrosion et la résistance à l'usure du revêtement autocatalytique de nickel-phosphore (Ni-P) sur un alliage de magnésium (Mg). Ni-P-Al2 O3 les revêtements ont été produits sur un alliage de Mg à partir d'un bain de placage composite. L'Al2 optimal O3 la concentration a été déterminée par les propriétés du bain de placage et des revêtements. Evolution de la croissance morphologique du Ni-P-Al2 O3 revêtements composites à différents moments a été observé en utilisant un microscope électronique à balayage (MEB). Les résultats montrent que le nano-Al2 O3 les particules peuvent ralentir la réaction de remplacement du Mg et du Ni 2+ au début du processus de dépôt, mais cela n'a pratiquement aucun effet sur la vitesse du processus de réduction autocatalytique de Ni-P. Les tests d'anti-corrosion et de micro-dureté des revêtements révèlent que le Ni-P-Al2 O3 les revêtements composites présentent de meilleures performances par rapport au revêtement Ni-P en raison de l'espacement des plans cristallins et de la taille des grains plus appropriés du Ni-P-Al2 O3 revêtements. Le test de choc thermique indique que l'Al2 O3 les particules n'ont aucun effet sur l'adhérence des revêtements. De plus, la durée de vie du bain de placage composite est de 4,2 rotations de métal, ce qui suggère qu'il a une application potentielle dans le domaine des alliages de magnésium.

Contexte

Les alliages de magnésium (Mg) ont attiré beaucoup d'attention et de recherche scientifique, en raison de leur faible densité, de leur résistance spécifique élevée et de leur excellente usinabilité [1, 2]. Par conséquent, les alliages de Mg sont généralement utilisés dans les domaines de l'aérospatiale, de l'électronique et de l'automobile [3, 4]. Cependant, l'application des alliages de Mg a été limitée en raison des défauts indésirables d'anti-corrosion et de résistance à l'usure [5, 6]. Ainsi, des méthodes anti-corrosion et anti-friction de surface, telles que le film d'oxydation micro-arc, le revêtement de conversion chimique, la pulvérisation thermique, le dépôt physique en phase vapeur, la galvanoplastie et le placage autocatalytique, ont été développées pour les alliages de Mg [7,8,9, 10,11,12,13].

Le placage autocatalytique au nickel-phosphore (Ni-P) est l'une des technologies de surface les plus efficaces pour les alliages de magnésium, car il présente d'excellents avantages complets en termes de faible coût, d'efficacité, de résistance à la corrosion et à l'usure [14, 15]. Par conséquent, le revêtement Ni-P autocatalytique joue un rôle important dans le domaine anti-corrosion des alliages de Mg. Pour améliorer encore les performances du revêtement Ni-P, des nanoparticules, par exemple, SiC, ZrO2 , TiO2 , SiO2 , et Al2 O3 , etc. sont généralement ajoutés dans un bain de placage autocatalytique pour préparer des revêtements composites de nanoparticules Ni-P [16,17,18,19,20]. Selon des études antérieures [20,21,22,23], les performances du revêtement Ni-P sont effectivement améliorées par les nanoparticules. Bien que les revêtements composites de nanoparticules Ni-P aient des performances relativement élevées par rapport au revêtement Ni-P, trois problèmes doivent être notés. Premièrement, les nanoparticules sont faciles à agréger et forment le centre actif dans le bain de placage autocatalytique, ce qui réduit la stabilité de la solution de placage. Deuxièmement, les paramètres de processus du bain de placage composite déterminent généralement la teneur et la distribution des nanoparticules dans les revêtements, et ils sont également des facteurs clés pour améliorer les propriétés des revêtements. Troisièmement, le processus de co-dépôt de nanoparticules avec Ni-P est un autre facteur d'influence sur les propriétés du revêtement. Par conséquent, ces facteurs méritent l'attention. Nano-Al2 O3 Les particules sont un abrasif bon marché, qui ont une dureté élevée et une bonne stabilité chimique [24, 25]. Il peut être bien dispersé dans le bain de nickelage autocatalytique. Par conséquent, Ni-P-Al2 O3 les revêtements composites sont généralement utilisés comme revêtements anti-corrosion et anti-usure pour protéger les substrats en acier ou en cuivre. Cependant, seuls quelques rapports se sont concentrés sur le Ni-P-Al2 autocatalytique O3 placage sur substrat en alliage de magnésium [20, 22, 26]. De plus, l'étude du processus de croissance du Ni-P-Al2 O3 revêtement sur alliages Mg et la stabilité du bain de placage composite est assez rare. Par conséquent, plus de détails sur les performances du bain composite et le processus de co-dépôt de Ni-P-Al2 O3 doivent être étudiés.

Dans le présent travail, pour améliorer encore les propriétés du revêtement Ni-P sur un substrat en alliage de Mg, nous avons utilisé un système de sulfate de nickel et d'acide lactique comme sel principal et agent complexant, respectivement, dans le bain de placage. Pendant ce temps, le nano-Al2 O3 de la poudre a été ajoutée dans le bain de placage autocatalytique Ni-P. Pour obtenir un bain de placage composite autocatalytique approprié pour l'alliage AZ91D Mg, les paramètres de traitement de ce bain ont été évalués par la vitesse de dépôt et les propriétés de revêtement. En outre, un test de cycle périodique a été effectué pour évaluer la durée de vie et la stabilité du bain de placage dans les conditions de traitement optimales. Pour étudier l'effet du nano-Al2 O3 particules sur le processus de croissance des revêtements, le comportement de dépôt et la structure de phase du revêtement Ni-P ont été discutés. De plus, les propriétés, y compris la résistance à la corrosion, la micro-dureté et l'adhérence des revêtements, ont été analysées sur la base de la morphologie et de la structure. Les résultats ont montré que les propriétés du Ni-P-Al2 O3 les revêtements composites étaient préférables à celui du revêtement Ni-P, et le bain de placage composite autocatalytique avait une bonne stabilité dans la durée de vie. Par conséquent, nos résultats dans ce travail sont une référence utile pour l'application de revêtements composites autocatalytiques de nanoparticules Ni-P sur un alliage de Mg.

Méthodes

Préparation des revêtements composites

Dans ce travail, l'alliage de magnésium moulé sous pression AZ91D d'une taille de 2 cm × 1 cm × 0,5 cm a été utilisé comme matériau expérimental, qui contient une composition chimique en % en poids :8,5 Al, 0,34 Zn, 0,1 Si, 0,03 Cu, 0,002 Ni , 0,005 Fe et 0,02 autre et le reste Mg. Le substrat AZ91D a été successivement poli avec no. Papier 500 et 1000 SiC, rincé à l'eau déminéralisée, et immergé dans une solution alcaline pendant 5 min à 65°C, suivi d'un décapage acide dans une solution d'acide chromique (CrO3 200 g/L) pendant 60 s. Après cela, le substrat en alliage de Mg a été immergé dans une solution d'acide fluorhydrique avec une concentration de 380 ml/L pour un traitement d'activation d'environ 10 min. Le substrat de Mg a été nettoyé avec de l'eau déminéralisée à chaque étape. La composition de base du bain et les conditions de fonctionnement du nickelage autocatalytique pour alliage de magnésium ont été illustrées comme suit :35 g/L NiSO4 6H2 O, 35 g/L d'acide lactique, 30 g/L de Na2 H2 Bon de commande2 H2 O, 10 g/L NH4 HF2 , 3 mg/L d'agent stabilisant, pH 4,5~7,0 et température 70~90 °C. Le bain de placage autocatalytique a été conservé dans un bécher en verre, qui a été placé dans un bain-marie thermostaté. Un agitateur électrique à affichage numérique a été utilisé pour fournir une force d'agitation. La taille moyenne des particules du nano-Al2 O3 particules est d'environ 50 nm. Le nano-Al2 O3 les particules ont été dispersées de manière adéquate dans le bain dans des conditions d'ondes ultrasonores avant le placage autocatalytique.

Tests de vitesse de dépôt et de stabilité des bains de placage

Pour étudier l'effet du nano-Al2 O3 particules sur le taux de dépôt du bain de nickelage autocatalytique, le taux de dépôt est exprimé en Eq. (1).

$$ v=\frac{\Delta w\times {10}^4}{\rho St} $$ (1)où v , ρ , S , t , et △w représentent la vitesse de dépôt (μm/h), la densité du revêtement Ni-P (~ 7,9 g/cm 3 ), surface du substrat Mg (cm 2 ), le temps de dépôt (h) et le poids de revêtement (g), respectivement. De plus, le contenu en nano-Al2 O3 particules dans le revêtement a été estimée par la méthode de pesée à l'aide d'une balance électronique (AR2140, Ohaus). Pour évaluer la stabilité du bain de placage autocatalytique, un test de cycle périodique (ou retournement du métal, MTO) a été utilisé pour évaluer la durée de vie et la stabilité du bain. Ici, 1 MTO a défini que le poids de dépôt de Ni est équivalent à la concentration initiale de Ni 2+ dans le bain. En prenant 1 L de bain de placage comme exemple, environ 7,8 g de Ni sont obtenus à partir du bain \( \left({C}_{{\mathrm{Ni}}^{2+}}=7.8\kern0.5em \mathrm {g}/\mathrm{L}\right) \) concernant comme 1 MTO. De plus, une solution de mélange frais (\( {\mathrm{Ni}}^{2+}:{\mathrm{H}}_2{\mathrm{PO}}_2^{2-}=1:3 \) en rapport molaire) a été ajouté dans le bain de placage lorsque le bain avait une faible vitesse de dépôt. Le test de stabilité a été terminé jusqu'à la décomposition du bain de placage. Ainsi, l'expression de MTO peut être présentée comme Eq. (2).

$$ \mathrm{MTO}=M/m $$ (2)M et m représentent le poids de dépôt cumulé de Ni et la concentration de Ni 2+ dans le bain de placage, respectivement.

Caractérisation des matériaux

La morphologie de surface du revêtement a été observée en utilisant une microscopie électronique à balayage (SEM, Hitachi S-4800). La structure du revêtement a été étudiée par le diffractomètre à rayons X (XRD, D/Max-2200, Japon) avec un CuKα rayonnement (γ = 0.154 nm).

Mesure électrochimique

Un test de polarisation potentiodynamique a été réalisé sur un analyseur électrochimique (CHI800, Chenhua, Chine). L'expérience électrochimique a été réalisée dans une solution aqueuse à 3,5 % en poids de NaCl en utilisant une configuration classique à trois électrodes, qui consistait en une électrode de travail (échantillon, 1 cm 2 ), une contre-électrode (platine) et une de référence (électrode au calomel saturé). Au cours de l'expérience de balayage potentiodynamique, l'échantillon a d'abord été immergé dans la solution d'électrolyte pendant 30 min pour stabiliser le potentiel de circuit ouvert (E 0 ). Le tracé de Tafel a été transformé à partir des données enregistrées et de la densité de courant de corrosion (i corr ) a été déterminé en extrapolant la section en ligne droite des lignes de Tafel anodique et cathodique. La vitesse de balayage de l'expérience était de 5 mV/s et a été réalisée à 25 °C. Les micro-duretés de l'alliage de magnésium avec divers revêtements composites ont été évaluées en utilisant un testeur de micro-dureté HXD-1000 avec un pénétrateur Vicker à une charge de 100 g et une durée de vie de 15 s. Un test de choc thermique a été réalisé pour évaluer l'adhérence des revêtements [23]. Il a été décrit comme suit :dans une atmosphère d'air, le substrat Mg avec revêtement Ni-P ou Ni-P-Al2 O3 le revêtement a été placé dans un four à résistance en boîte à haute température et chauffé à 250 ± 10 °C par une vitesse de chauffage de 20 °C min −1 puis trempé dans une eau froide. Ce processus a été répété 20 fois.

Résultats et discussion

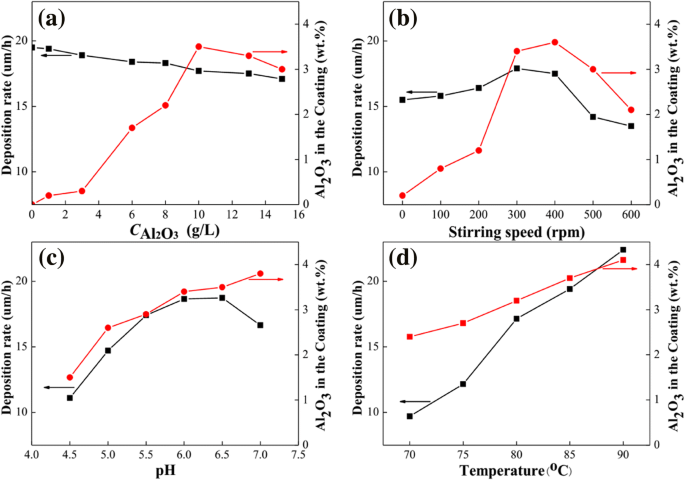

La figure 1 montre les effets de la concentration de nano-Al2 O3 particules, vitesse d'agitation, pH et température sur la vitesse de dépôt, et Al2 O3 contenu des revêtements composites. Comme le montre la figure 1a, le taux de dépôt a une légère diminution avec l'augmentation de Al2 O3 concentration particulaire de 0 à 15 g/L. D'autre part, l'Al2 O3 le contenu des revêtements composites augmente progressivement tandis que la concentration en Al2 O3 particules augmente de 0 à 10 g/L. Cependant, il diminue au contraire lorsque la concentration d'Al2 O3 particule est supérieure à 10 g/L. Ce changement est dû à l'agrégation de particules à fortes concentrations, ce qui affaiblit le comportement de co-dépôt de Ni-P avec Al2 O3 . Sur la figure 1b, lorsque la vitesse d'agitation est réglée sur 300~400 tr/min, la vitesse de dépôt et l'Al2 O3 les teneurs en revêtements composites sont respectivement de 18 µm/h et de 3,6%. Les résultats démontrent que la dispersivité de Al2 O3 particule dans le bain de placage est le meilleur à cette plage de vitesse d'agitation. En ce qui concerne le bain de placage composite acide, l'effet de la valeur du pH sur le taux de dépôt et Al2 O3 le contenu des revêtements est indiqué sur la figure 1c. Le taux de dépôt maximal peut atteindre 18,5 m/h lorsque la valeur du pH se situe dans la plage de 6,0 à 6,5, alors que l'Al2 O3 la teneur des revêtements augmente presque avec la valeur du pH. La figure 1d montre que le taux de dépôt et l'Al2 O3 la teneur des revêtements composites augmente avec la température, car l'activité des ions et des particules est améliorée, et la vitesse de réaction du bain composite est également accélérée à haute température. Cependant, la stabilité du bain de placage et la porosité des revêtements se détériorent à haute température (> 85 °C) [13, 22]. Sur la base des résultats d'analyse ci-dessus, les paramètres de traitement préliminaires et les conditions de fonctionnement du bain composite sont déterminés pour l'alliage de magnésium, c'est-à-dire 35 g/L NiSO4 6H2 O, 35 g/L d'acide lactique, 30 g/L de Na2 H2 Bon de commande2 H2 O, 10 g/L NH4 HF2 , 10 g/L de nano-Al2 O3 particules, 3 mg/L d'agent stabilisant, pH = 6,0~6,5, T = 85 °C, et vitesse d'agitation à 350 rpm.

Effets des paramètres du procédé sur la vitesse de dépôt et Al2 O3 contenu des revêtements

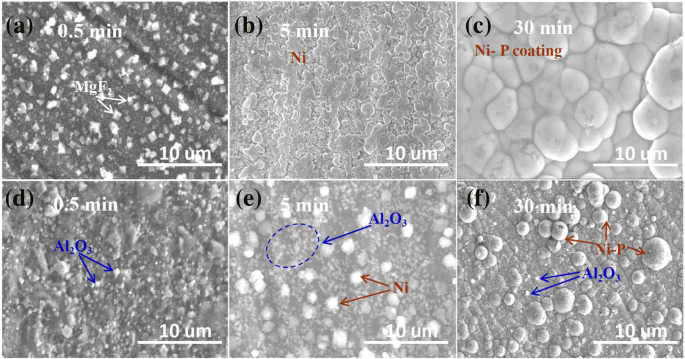

Pour étudier le processus de dépôt de Ni-P-Al2 O3 revêtements, le changement d'images de morphologie de surface de l'alliage de magnésium avec le temps de réaction de dépôt est illustré à la Fig. 2. Pour une analyse comparative, la Fig. 2a–c représente le processus de dépôt du revêtement Ni-P, tandis que la Fig. 2d–f montre le co -processus de dépôt de Ni-P-Al2 O3 (3,6% en poids) de revêtements composites. La figure 2a est l'image de morphologie de l'immersion du substrat de Mg dans le bain de placage pendant 0,5 min, un grand nombre de particules de structure cubique réparties sur sa surface. Ces particules cubiques sont confirmées comme MgF2 , qui se forme principalement dans le processus d'activation HF, en accord avec les rapports de la littérature [23, 27]. Cependant, la morphologie de l'image de la figure 2d est nettement différente de celle de la figure 2a. La principale différence montre que le MgF2 les particules de la figure 2d sont inférieures à celles de la figure 2a. De plus, de nombreux nano-Al2 O3 des particules sont observées à la surface du substrat de Mg. Le changement de morphologie provient de Al2 O3 particules qui ont un impact continu sur la surface de l'alliage de magnésium à haute température et processus d'agitation. Lorsque le temps de placage autocatalytique Ni-P peut atteindre 5 minutes, comme le montre la figure 2b, les particules de Ni se développent progressivement puis recouvrent toute la surface de l'alliage de magnésium. Mais pour le placage de composite autocatalytique (voir Fig. 2e), les plus grosses particules de Ni et le nano-Al2 O3 des particules sont observées à la surface de l'alliage de magnésium, et le Ni-P-Al2 O3 les revêtements ne couvrent pas complètement le substrat de Mg dans les 5 min. Il indique que le taux de croissance de Ni-P-Al2 O3 revêtements dans le bain composite est inférieur à celui du revêtement Ni-P dans le bain sans Al2 O3 particules. Ceci est une preuve pour soutenir la cause du faible taux de dépôt dans le bain de placage composite. Lorsque le temps de placage autocatalytique est effectué pendant 30 min, la morphologie du revêtement Ni-P et Ni-P-Al2 O3 revêtements est montré dans la Fig. 2c, f, respectivement. Quant au revêtement Ni-P, la surface présente une structure dense et nodulaire d'une taille moyenne de 3 µm. Mais sur la figure 2f, la taille nodulaire moyenne de Ni-P-Al2 O3 revêtements composites est apparemment plus petit que celui du revêtement Ni-P. De plus, on peut clairement observer que le nano-Al2 O3 particules incrustées dans le revêtement Ni-P. Surtout, du point de vue de la distribution de surface d'Al2 O3 particules, la distribution de Al2 O3 particules de la figure 2f est significativement inférieure à celle de la figure 2c, e. Ce résultat indique que le dépôt de Ni-P est dominant, tandis que le dépôt d'Al2 O3 les particules deviennent subordonnées après un temps de réaction de dépôt de 5 min. Des inférences similaires peuvent également être acquises à partir du contenu relatif de Al2 O3 particules dans les revêtements (Fig. 1). En d'autres termes, l'effet de Al2 O3 particules sur le processus de dépôt est principalement présent dans l'étape initiale de nickelage autocatalytique.

Morphologie de surface du revêtement Ni-P (en haut, a -c ) et Ni-P-Al2 O3 revêtements composites (en bas, d -f ) à différents temps de dépôt

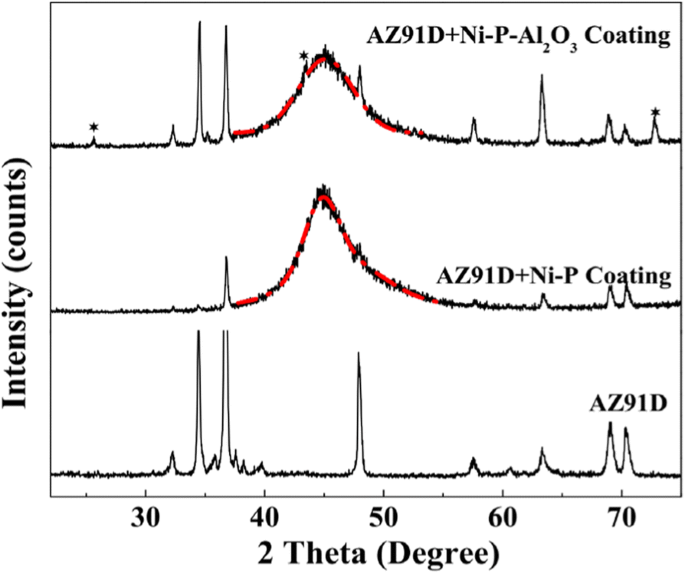

Pour explorer l'effet du nano-Al2 O3 particules sur la structure du revêtement Ni-P, les modèles XRD de l'alliage AZ91D Mg, le revêtement Ni-P et Ni-P-Al2 O3 les revêtements composites sont analysés sur la figure 3. Comme le montre la figure 3, l'angle de diffraction des plans cristallins de l'alliage de magnésium se concentre principalement dans la plage de 30° ~ 70°, par exemple, α (10\( \overline{1} \)0) 32,2°, α (0002) 34,2°, β (10\( \overline{1} \)1) 36,8°, etc. Comme pour l'alliage de magnésium revêtu d'un revêtement Ni-P, le motif de diffraction du revêtement Ni-P présente un pic d'élargissement et une diffraction de haute intensité à 44,7° qui peut être attribué au plan cristallin (111) d'une phase cubique à faces centrées (fcc) de nickel (tableau 1) [28]. De plus, l'existence d'un pic aussi large indique la formation d'un revêtement Ni-P avec une structure cristalline amorphe mixte. Après avoir plaqué le Ni-P-Al2 O3 (3,6% en poids) de revêtements composites, trois nouveaux pics de diffraction peuvent évidemment être trouvés à 25,6°, 43,5° et 73,2°. Ces pics sont attribués aux pics de diffraction caractéristiques de Al2 O3 par rapport à la fiche PDF no. 88-0826. Par conséquent, Ni-P-Al2 O3 des revêtements composites sont déposés à la surface de l'alliage de Mg. De plus, le pic de diffraction du plan cristallin (111) de Ni se décale à 45,2° (voir Tableau 1) dans Ni-P-Al2 O3 revêtements composites, suggérant nano-Al2 O3 les particules ont une certaine influence sur l'espacement (111) des plans cristallins de Ni. D'après la formule de Bragg, nλ = 2d péchéθ (n = 1, 2, 3, ..., λ = 0,154 nm, d et θ représentent respectivement l'espacement interplanaire et l'angle de diffraction), l'espacement (111) du plan cristallin de Ni est réduit d'environ 3% par Al2 O3 particules. De plus, les pics de diffraction (111) du Ni dans le revêtement Ni-P et Ni-P-Al2 O3 les revêtements composites ont été ajustés par fonction de Gauss, respectivement. Le résultat montre que la pleine largeur à mi-hauteur (FWHM) de ce pic de diffraction dans Ni-P-Al2 O3 revêtements composites est plus large que celui des revêtements Ni-P (tableau 1). D'après la formule de Scherrer, D = Kγ /B cosθ (D , K , B représentent respectivement le grain cristallin, la constante de Scherrer et la FWHM), le grain cristallin de Ni-P-Al2 O3 les revêtements composites sont réduits d'environ 8% par Al2 O3 particules par rapport au revêtement Ni-P. Cela implique que le nano-Al2 O3 les particules affinent la taille du grain cristallin de Ni, ce qui est cohérent avec le résultat observé du SEM ci-dessus.

Modèles XRD du substrat AZ91D, du revêtement Ni-P et du Ni-P-Al2 O3 (3,6% en poids) revêtements composites

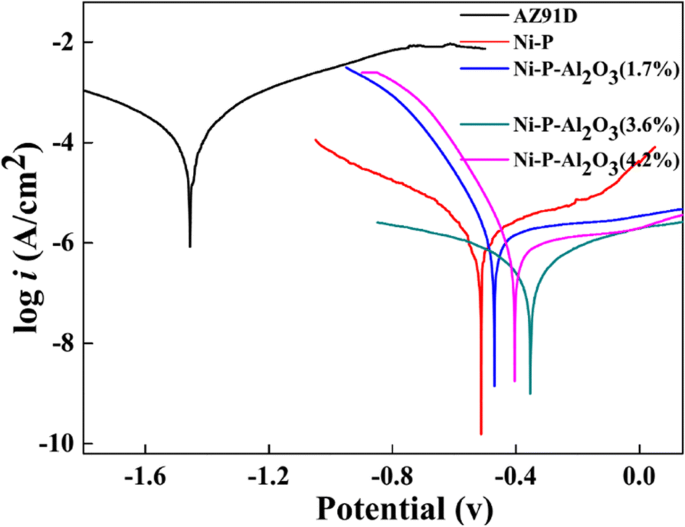

La figure 4 et le tableau 2 montrent les courbes de polarisation et les paramètres anti-corrosion du substrat en alliage AZ91D Mg, du revêtement Ni-P et du Ni-P-Al2 O3 revêtements composites dans une solution aqueuse à 3,5 % en poids de NaCl à température ambiante, respectivement. La réaction cathodique dans les courbes de polarisation correspond au dégagement d'hydrogène, tandis que les courbes de polarisation anodique sont les processus de réaction caractéristiques les plus importants de la résistance à la corrosion [29]. Pour le substrat en alliage AZ91D Mg, un processus anodique contrôlé par activation est observé lorsque le potentiel appliqué augmente dans la région anodique. De plus, il se dissout sérieusement dans la solution d'électrolyte, et son potentiel de corrosion (E corr ) se lit à − 1,47 V. Mais pour le E corr du revêtement Ni-P, il montre un décalage positif significatif à − 0,51 V par rapport à celui du substrat en alliage de Mg (− 1,47 V), et la densité de courant de corrosion (i corr ) diminue évidemment de 1,4 × 10 −4 A/cm 2 du substrat à 3.1 × 10 −6 A/cm 2 du revêtement Ni-P (voir Tableau 2). Quant au Ni-P-Al2 O3 (1,7~4,2% en poids) revêtements composites, ici, l'Al2 O3 le contenu des revêtements est obtenu par la méthode de pesée. Comme le montre le tableau 2, tous les E corr du décalage positif du revêtement composite et i corr des revêtements composites diminuent par rapport au revêtement Ni-P, suggérant que Ni-P-Al2 O3 les revêtements ont des performances plus élevées en termes de résistance à la corrosion. Ici, le revêtement Ni-P avec 3,6% en poids d'Al2 O3 montre le E le plus élevé corr (− 0,35 V) et le plus bas i corr (4.5 × 10 −7 A/cm 2 ). Cependant, le E corr et i corr de Ni-P-Al2 O3 (4,2% en poids) sont modifiés en − 0.41 V et 1.0 × 10 −6 A/cm 2 , respectivement. Il se peut que Al2 O3 les particules augmentent la porosité du revêtement Ni-P et réduisent les performances des revêtements composites. Par conséquent, l'Al2 O3 teneur en revêtements composites a un effet important sur la résistance à la corrosion des revêtements composites. Il est également lié à la structure, y compris l'espacement des plans cristallins et la taille des grains des revêtements (Fig. 3).

Courbes de polarisation du substrat AZ91D, du revêtement Ni-P et du Ni-P-Al2 O3 revêtements composites

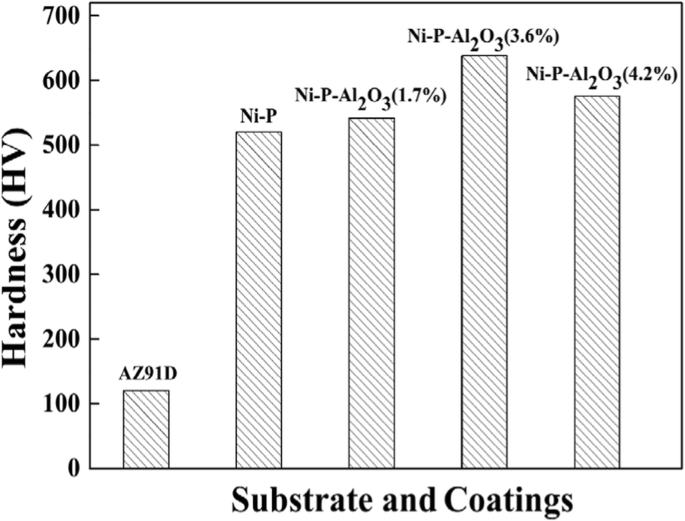

Pour tester la micro-dureté des revêtements, l'épaisseur moyenne de tous les revêtements a été déterminée à 18 µm, qui a été estimée par la vitesse de dépôt et le temps de dépôt. Les résultats des tests de micro-dureté du substrat en alliage de Mg et des revêtements avec différents Al2 O3 les contenus sont indiqués sur la figure 5. Comme le montre la figure 5, la micro-dureté de l'alliage nu AZ91D Mg n'est que d'environ 120 HV, tandis que la micro-dureté du substrat en alliage Mg recouvert d'un revêtement Ni-P est jusqu'à 520 HV. Il est plus élevé que le substrat d'environ 400 HV, ce qui indique que le revêtement Ni-P peut améliorer efficacement la dureté du revêtement du substrat. En conséquence, la résistance à l'usure du substrat en alliage de Mg est améliorée par le revêtement Ni-P. De plus, le Ni-P-Al2 O3 les revêtements composites montrent une tendance à l'augmentation considérable de la micro-dureté lorsque la teneur en Al2 O3 dans le revêtement augmente de 0 à 3,6 % en poids. Par conséquent, Ni-P-Al2 O3 (3,6%) les revêtements composites présentent la valeur de dureté la plus élevée à 638 HV. La raison provient du nano-Al2 O3 particules optimisant la structure de phase (voir Fig. 3) de l'alliage Ni-P et améliorant la micro-dureté des revêtements. Cependant, le contenu d'Al2 O3 dans les revêtements composites atteint 4,2 % en poids, et la micro-dureté des revêtements diminue à 576 HV à la place. Cela signifie qu'une teneur plus élevée en nanoparticules peut affecter les structures cristallines Ni-P, entraînant des performances défavorables des revêtements composites.

Dureté du substrat AZ91D, du revêtement Ni-P et du Ni-P-Al2 O3 revêtements composites

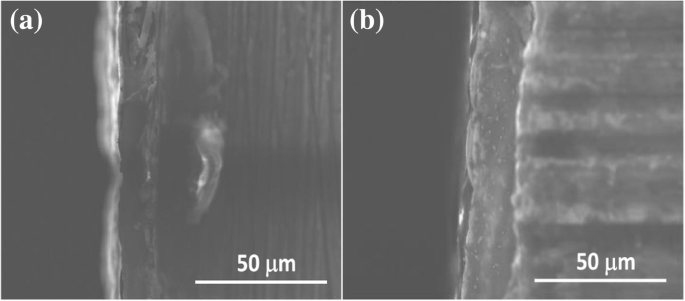

L'adhérence entre les revêtements et le substrat en alliage de Mg a été réalisée par un test de choc thermique selon la section expérimentale. Via des tests de 20 cycles, le revêtement Ni-P et Ni-P-Al2 O3 les revêtements composites adhèrent bien au substrat en alliage de Mg. Les défauts, tels que fissures, cloques et écaillages, n'ont pas été observés pendant le processus de test, indiquant que le Ni-P ou Ni-P-Al2 O3 les revêtements avaient une bonne adhérence avec le substrat en alliage de Mg contre le processus de choc thermique. De plus, des images de morphologie de section transversale entre les revêtements et le substrat en alliage de Mg ont également été observées en utilisant le SEM. Comme observé sur la figure 6, il apparaît en outre qu'il n'y a pas de défaut apparent entre les revêtements et le substrat via un test de choc thermique. Il est important de noter que le test de choc thermique et l'observation de la section transversale indiquent que le nano-Al2 O3 les particules n'ont aucun effet sur l'adhérence des revêtements composites.

Images de morphologie en coupe du revêtement Ni-P (a ) et Ni-P-Al2 O3 (3,6% en poids) revêtements composites (b )

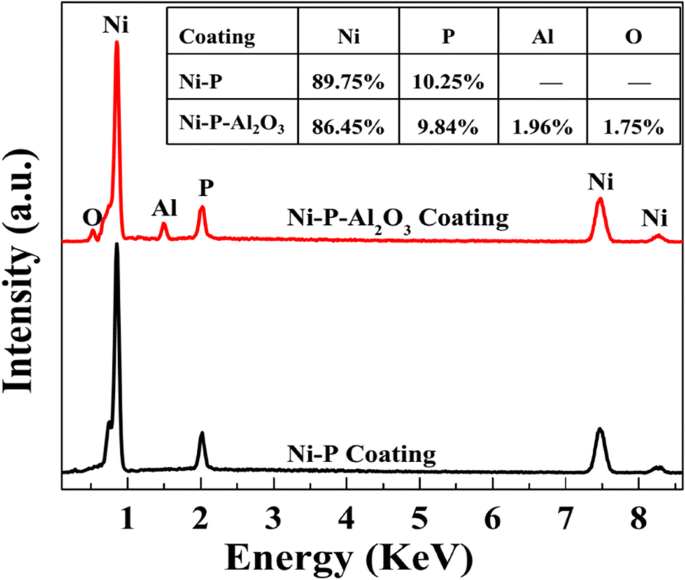

Dans le présent travail, des bains de placage de 1 L sans et avec nano-Al2 O3 des particules (10 g/L) ont été préparées, respectivement. Ici, la teneur initiale en source de nickel dans le bain de placage a été calculée à 7,8 g et la capacité de charge du bain a été fixée à 0,5 dm 2 /L. Selon les règles du test de cycle périodique (cf. section expérimentale), le MTO du bain de placage autocatalytique Ni-P a d'abord été évalué, et environ 48,2 g d'alliage Ni-P ont été obtenus. Ici, une teneur en nickel de 90 % a été identifiée dans le revêtement Ni-P en utilisant l'analyse EDS (voir Fig. 7). Par conséquent, la teneur en nickel dans le revêtement peut être calculée à 43,4 g. C'est-à-dire le MTO du bain de placage sans Al2 O3 particules est de 5,6 en utilisant l'équation. (2). Quant au Ni-P-Al2 autocatalytique O3 bain de placage composite, un total de 38,8 g Ni-P-Al2 O3 des revêtements ont été déposés à partir du bain composite. De même, 86,45 % Ni, 9,84 % P, 1,96 % Al et 1,75 % O ont été déterminés par analyse EDS (Fig. 7). Par conséquent, la teneur en nickel dans les revêtements composites peut être calculée à 33,5 g et le MTO du bain composite est de 4,2. D'après les résultats du test de cycle périodique, le cycle de service du bain de placage composite est inférieur de 1,4 MTO à celui du bain de placage autocatalytique Ni-P. Cela signifie que le nano-Al2 O3 les particules réduisent la durée de vie du bain de placage autocatalytique. Néanmoins, le Ni-P-Al2 O3 le placage composite a encore une application potentielle dans le domaine des alliages de magnésium.

Les spectres EDS du revêtement Ni-P et du Ni-P-Al2 O3 revêtements composites

Conclusions

En résumé, nous avons obtenu un bain de placage de composite autocatalytique et des conditions opératoires pour co-déposer le Ni-P-Al2 O3 revêtements sur alliage de magnésium, soit 35 g/L NiSO4 6H2 O, 35 g/L d'acide lactique, 30 g/L de Na2 H2 Bon de commande2 H2 O, 10 g/L NH4 HF2 , 10 g/L de nano-Al2 O3 particules, 3 mg/L d'agent stabilisant et pH = 6,0~6,5, T = 85 °C, et vitesse d'agitation à 350 tr/min. La caractérisation de la morphologie et l'analyse de la structure des phases des revêtements composites ont démontré que le nano-Al2 O3 les particules ont eu une influence importante sur le processus de croissance et les structures de phase (espacement des plans cristallins et taille des grains) des revêtements. 3,6% en poids d'Al2 O3 contenu a efficacement amélioré la micro-dureté et la résistance à la corrosion du revêtement Ni-P. De plus, le test d'adhérence a montré qu'il n'y avait presque aucune différence entre le revêtement Ni-P et Ni-P-Al2 O3 enrobage. Le test de durée de vie a identifié que le MTO du bain de placage composite autocatalytique était d'environ 4. En un mot, Ni-P-Al2 autocatalytique O3 Le placage composite est une technologie importante pour étendre l'application de l'alliage de magnésium.

Abréviations

- E 0 :

-

Potentiel de circuit ouvert

- i corr :

-

Densité de courant de corrosion

- Mg :

-

Magnésium

- MTO :

-

Chiffre d'affaires métal

- Ni-P :

-

Nickel phosphore

- SEM :

-

Microscopie électronique à balayage

- XRD :

-

Diffraction des rayons X

Nanomatériaux

- Propriétés et utilisations du contrepoids en alliage de tungstène

- Propriétés et utilisations des billes en alliage de tungstène

- Propriétés et applications de l'alliage de cuivre tungstène

- Applications et propriétés de l'alliage de fer tungstène-nickel

- Qu'est-ce que l'alliage de cobalt et quelles sont les propriétés de l'alliage de cobalt ?

- Propriétés de l'aluminium et caractéristiques de l'alliage

- Préparation et propriétés magnétiques des nanoparticules de spinelle FeMn2O4 dopées au cobalt

- Propriétés et applications de l'alliage cuivre-nickel

- Alliage VDM® 40 B