Effman installe AFP-XS dans le cadre d'un projet visant à activer AFP pour les PME

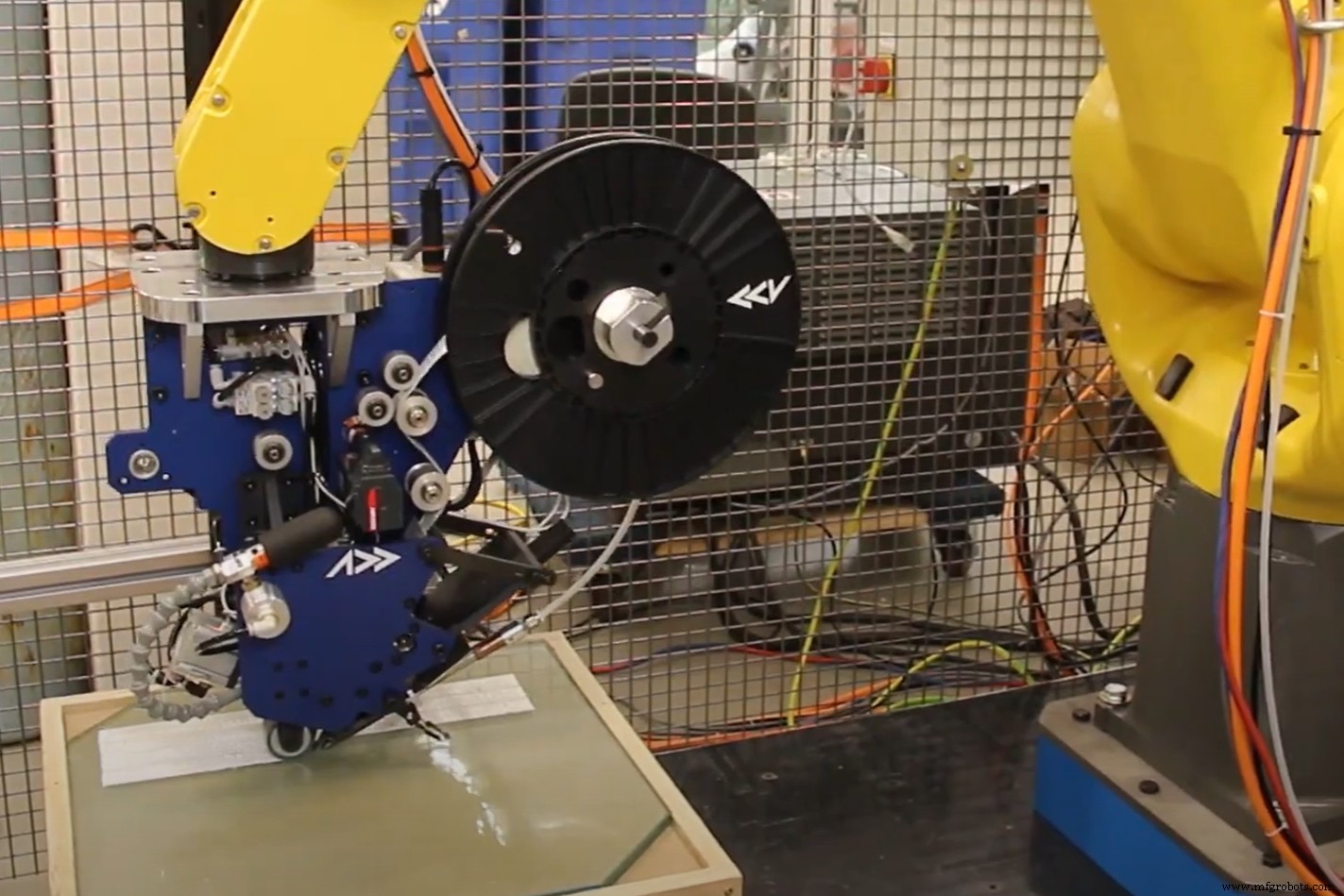

Effman (Sherbrooke, Québec, Canada) a intégré et testé la première cellule AFP en Amérique du Nord formée en branchant une tête AFP Addcomposites (Espoo, Finlande) dans un robot FANUC. "Jusqu'à présent, l'AFP était réservée aux grands acteurs des industries aéronautiques et spatiales en raison de la complexité et du coût des équipements", précise Yoann Bonnefon, président d'Effman. Spécialisée dans le développement de l'automatisation pour la fabrication de composites, Effman collabore désormais avec Addcomposites pour rendre les cellules robotisées AFP accessibles aux petites et moyennes entreprises (PME).

« Le projet uCOMP a commencé avec l'idée d'automatiser davantage les processus composites », explique Bonnefon. « Nous constatons que les petites entreprises en particulier s'appuient toujours sur des méthodes manuelles. Nous voulons les aider à se préparer au type d'industrialisation nécessaire dans les chaînes d'approvisionnement d'aujourd'hui. L'un des objectifs est la capacité de produire des préformes pour des processus tels que l'infusion sous vide, le moulage par transfert de résine (RTM) et le Light RTM. « Nous pouvons améliorer le processus et la rentabilité de ces préformes », déclare Bonnefon.

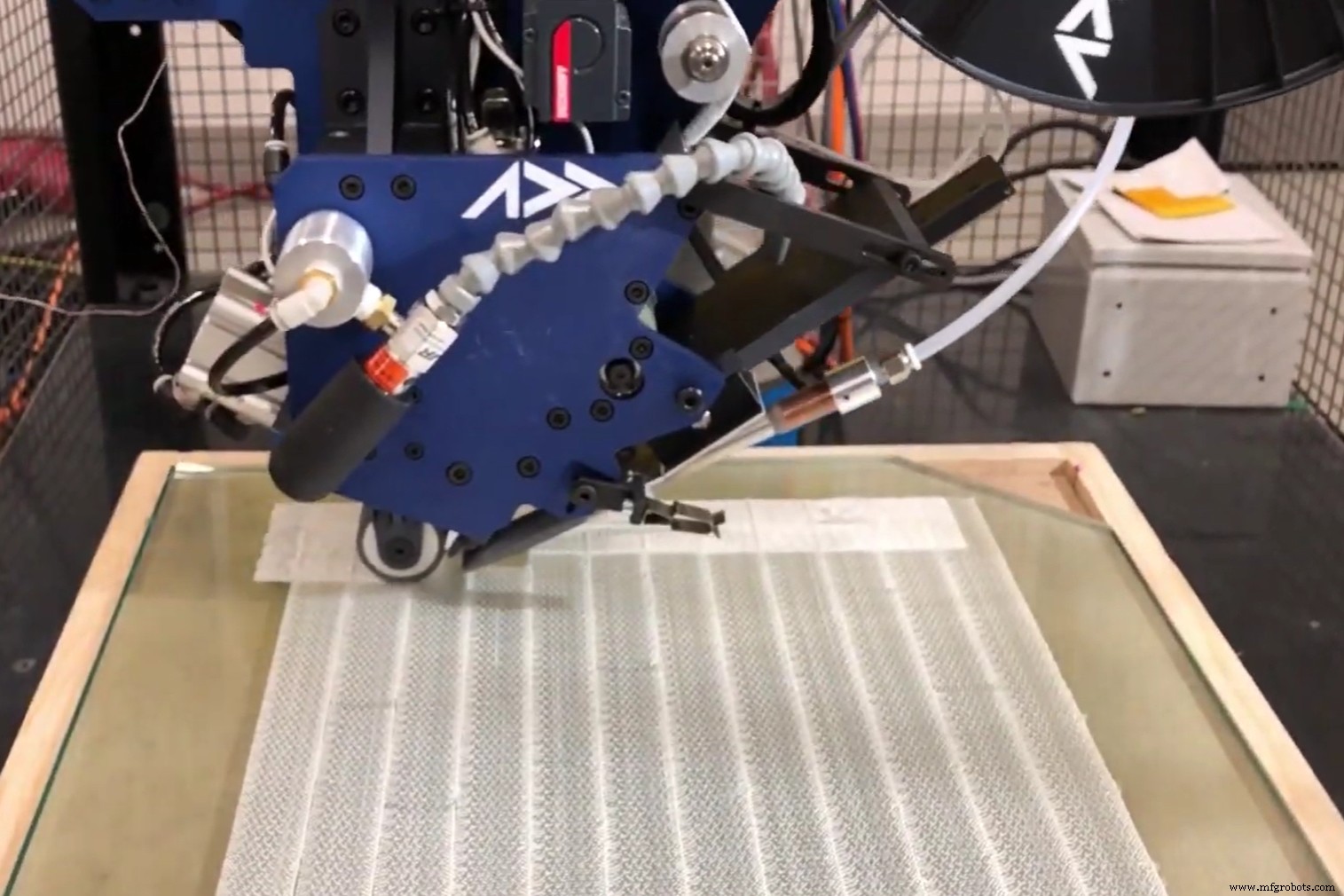

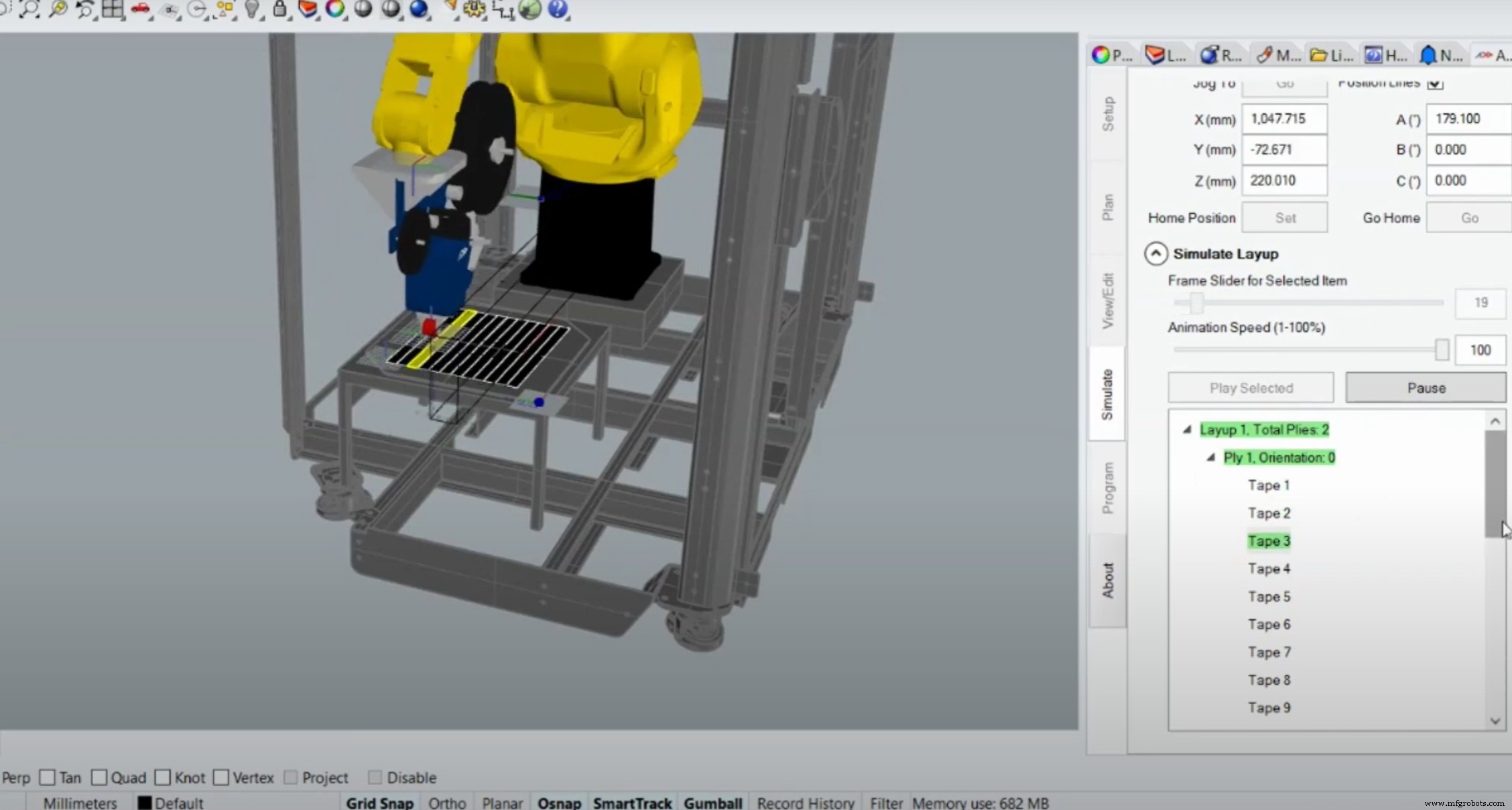

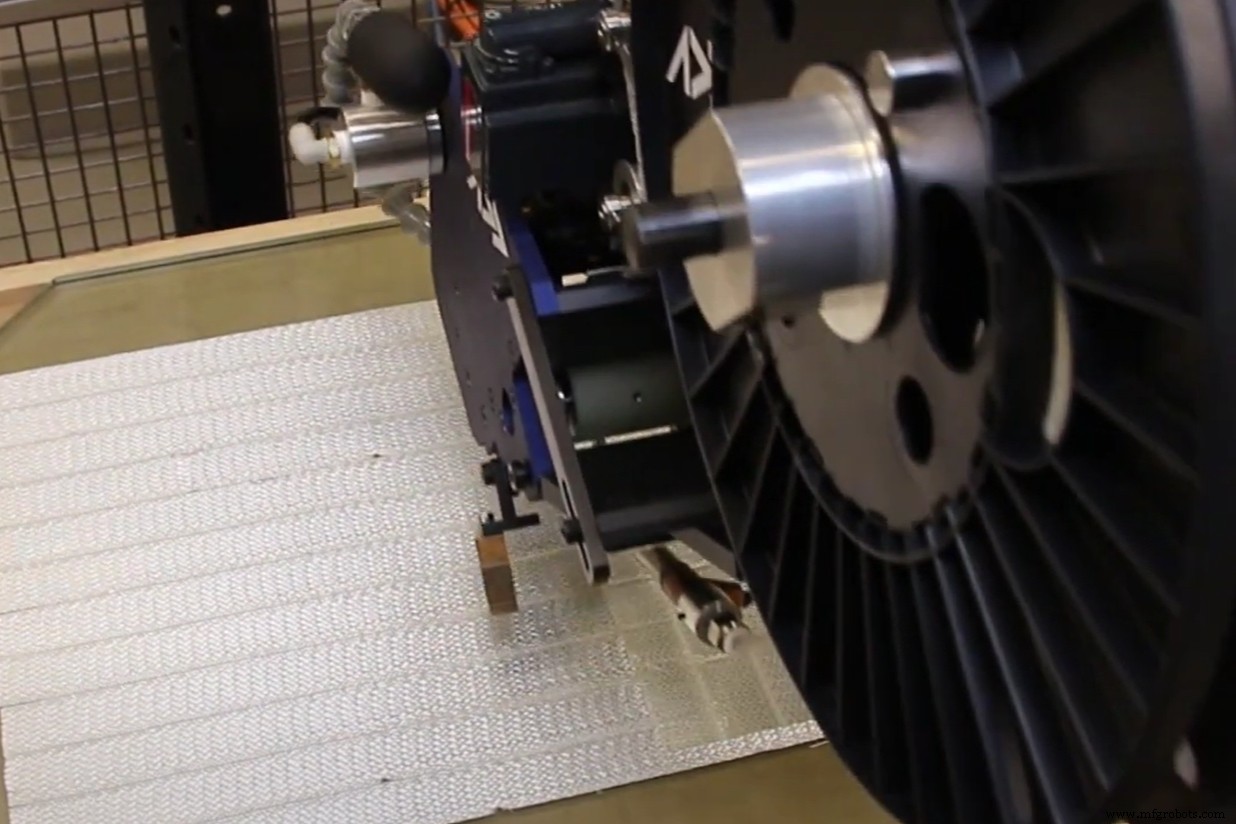

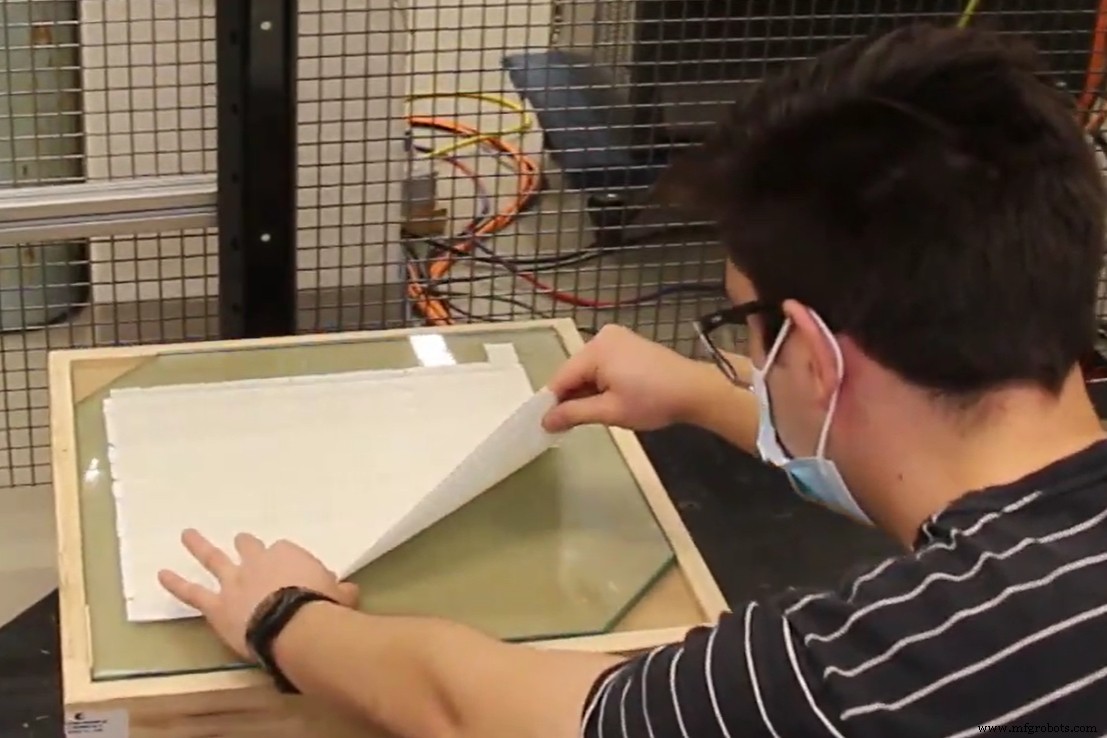

L'AFP-XS fournit la clé d'une solution d'équipement robotique légère et compacte, abordable pour les petites entreprises aux ressources financières limitées. « Cette solution doit également être simple », ajoute Bonnefon, « capable d'être rapidement installée et opérationnelle sans trop de dépenses et de formation. L'AFP-XS a répondu à ces besoins, pesant moins de 20 kilogrammes et s'intégrant facilement dans une cellule robotique standard. Sans aucune expérience ni avec la tête AFP-XS ni avec le logiciel ADD PATH, nous avons pu terminer l'installation et, en quelques semaines, compléter la simulation AFP des pièces à l'aide d'un nouveau ruban que nous avons développé avec un partenaire au Québec. Ce ruban en fibre de verre tissé n'avait encore jamais été testé sur une tête AFP-XS, et pourtant nous avons pu l'utiliser et fabriquer des préformes en moins de deux minutes qui ont été facilement traitées par infusion de résine. »

fabrication et infusion de préformes

Addcomposites AFP-XS installé sur le robot FANUC chez Effman.

Simulation AFP à l'aide du logiciel ADD PATH.

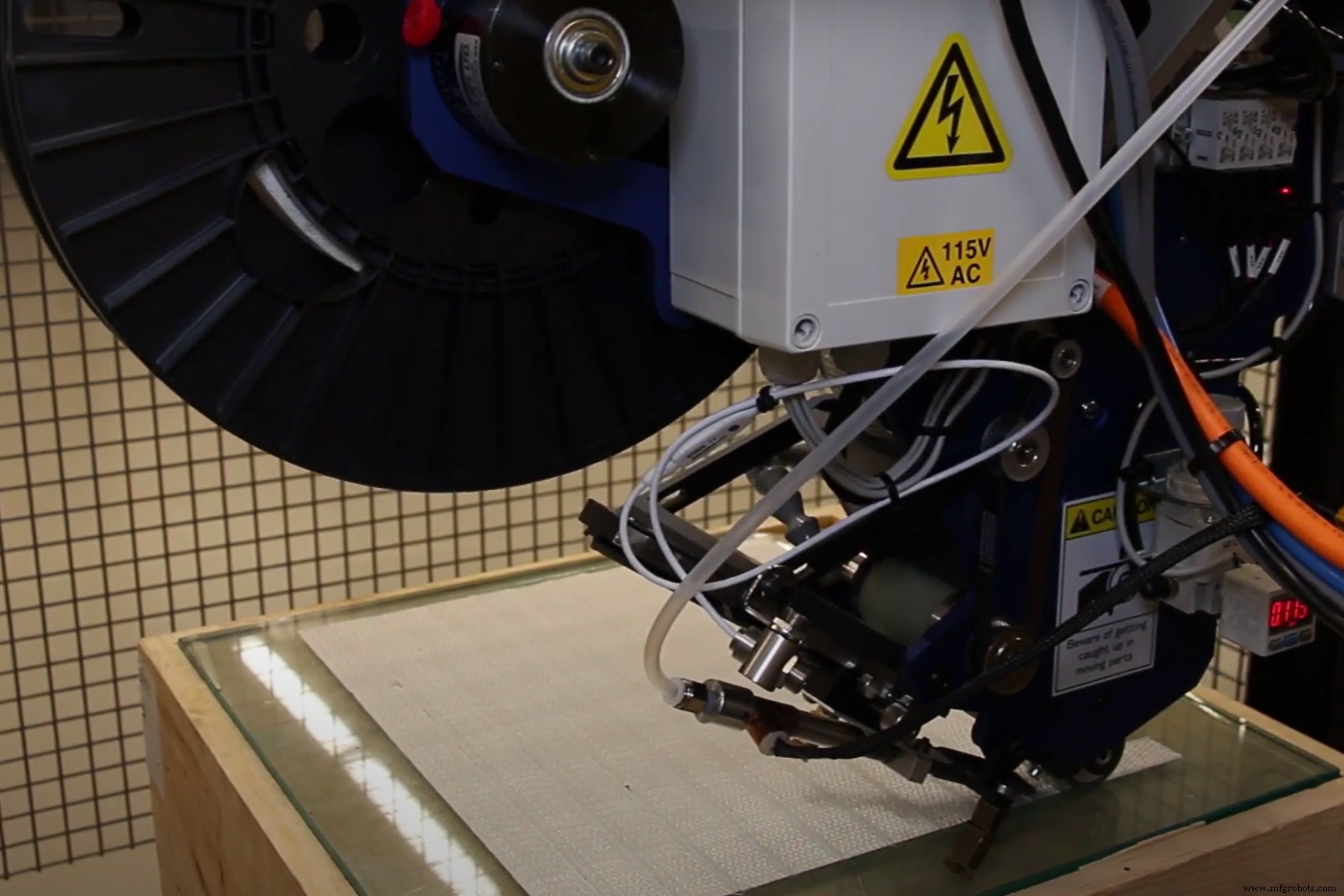

Effman utilise AFP-XS pour fabriquer une préforme à l'aide de son ruban en fibre de verre tissé.

L'AFP-XS installé par Effman produit une préforme à l'aide d'un ruban en fibre de verre tissé.

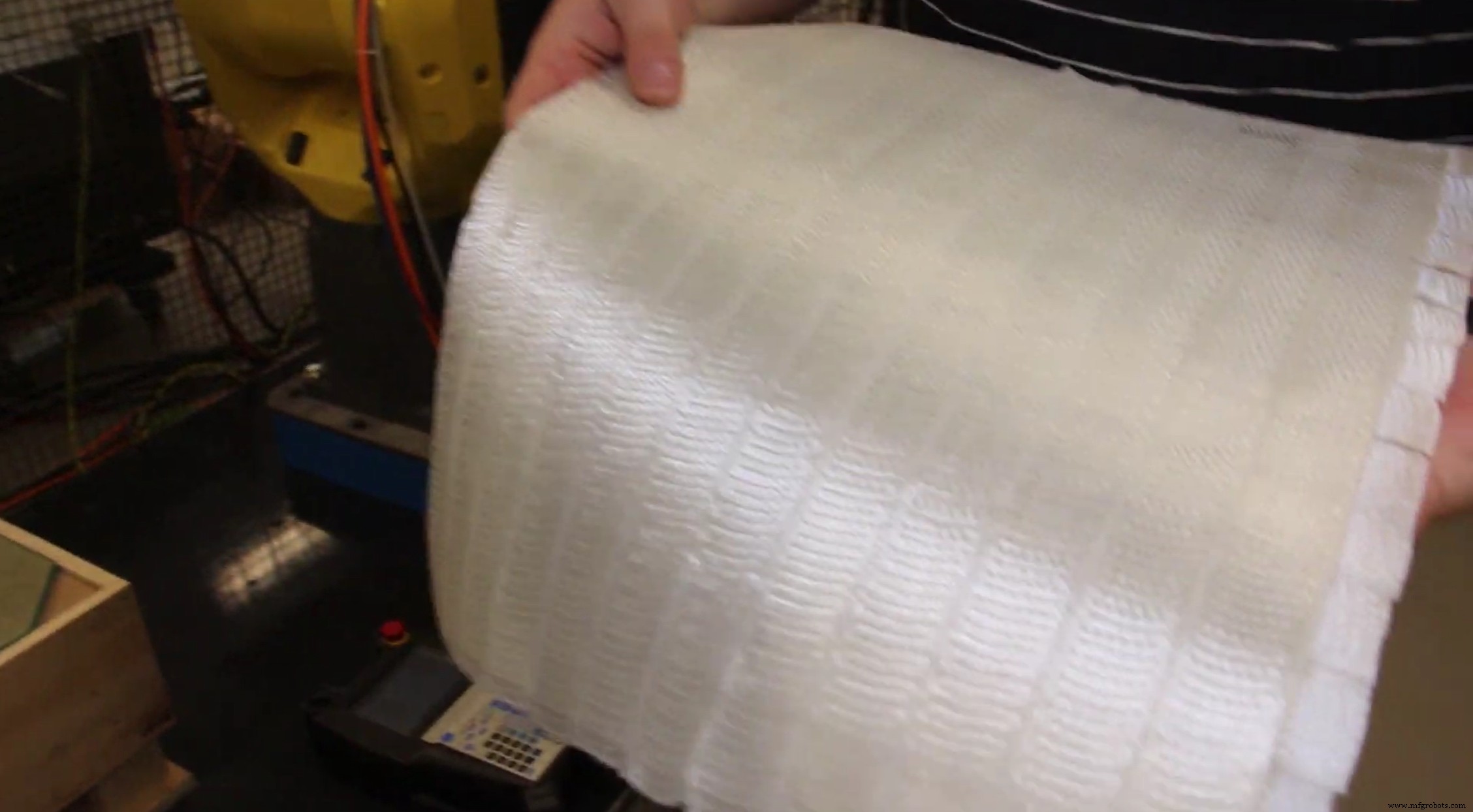

Préforme en fibre de verre AFP terminée.

Préforme de ruban en fibre de verre AFP retirée pour l'infusion de résine.

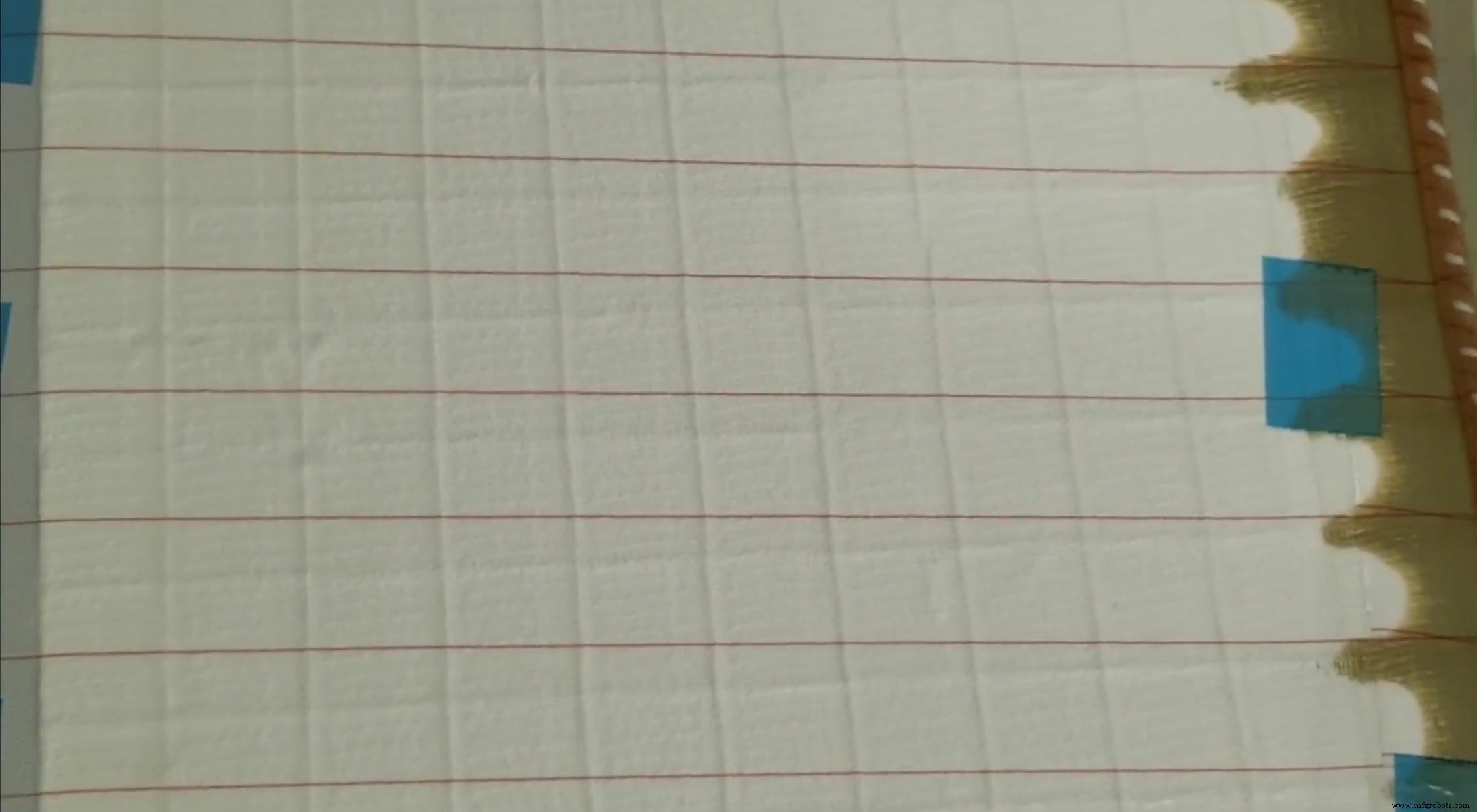

Infusion de résine de préforme en fibre de verre AFP.

Panneau composite réalisé à partir d'une préforme de ruban en fibre de verre AFP et d'une infusion de résine chez Effman.

Précédent SuivantLe projet uCOMP vise à aider les PME à utiliser AFP. Cette avancée technologique est réalisée avec le réseau de partenaires québécois d'Effman :Groupe CTT, Centre de développement des composites du Québec (CDCQ), FANUC America Corp., Armtex Fibres Inc. et Robox. "Notre objectif est de démocratiser l'utilisation de l'AFP et des composites pour fabriquer des pièces de petite et moyenne taille performantes et abordables", explique Bonnefon.

En plus des rubans thermodurcissables et thermoplastiques déjà utilisés avec l'AFP-XS, Effman et ses partenaires ont développé des rubans à tissage à sec (verre ou fibre de carbone) permettant la réalisation de préformes optimisées pour les procédés d'infusion et d'injection. Effman explore désormais des projets avec des organismes de recherche, pour créer de nouvelles structures et de nouvelles connaissances, mais voit également des opportunités dans les chaînes d'approvisionnement des articles de sport, ainsi que de l'automobile et de l'aérospatiale, à mesure que les tendances en matière d'électrification et de nouvelle mobilité progressent. «Cet équipement est beaucoup moins cher que ce qui existe actuellement sur le marché, mais permet un placement précis des fibres pour fabriquer des pièces structurelles», explique Bonnefon. « Nous voyons de nombreuses applications et sommes impatients de travailler avec des entreprises à travers l'Amérique du Nord. »

Les entreprises intéressées peuvent contacter Yoann Bonnefon et James Kuligoski pour plus de détails sur les essais de pièces et d'équipements.

fibre

- Nettoyage sans stress pour l'impression FDM

- 6 considérations de conception importantes pour l'impression 3D métal

- Stylo intelligent :projet final pour ECE5725

- Doyon Utilities choisit une solution pour son projet de privatisation

- Porte thermoplastique une première pour les composites automobiles

- Directives de conception pour la manufacturabilité – Partie 2

- Configuration pour des configurations uniques

- Centre de tournage pour le tournage de grandes pièces

- Comment choisir un projet pour l'automatisation