Pourquoi avez-vous besoin de la conception pour la fabrication dans le moulage par injection

Dans chaque processus de fabrication, il est essentiel de s'assurer que chaque étape est infaillible et exécutée de manière appropriée. De la sélection des matériaux jusqu'à la fabrication proprement dite, il est essentiel de trouver un équilibre entre coût et qualité. Dans le processus de moulage par injection, la conception de moulage par injection pour la fabrication/fabricabilité (également connue sous le nom de DfM) est le processus qui garantit que tout ce qui précède est respecté.

La conception du moulage par injection pour la fabrication concerne essentiellement l'amélioration et l'amélioration de la conception de votre pièce. Il garantit que votre pièce est économiquement apte à la production, facile à produire et remplit ses fonctions. Cependant, DfM ne s'occupe pas seulement de la conception du moulage par injection. Il couvre également la sélection des matériaux appropriés, la conception du moule de moulage par injection, l'évaluation du délai d'exécution du produit, la qualité, les risques associés à l'utilisation, etc.

Cet article explique l'importance et les avantages de l'utilisation de la conception pour la fabrication et les facteurs à prendre en compte lors de la conception de pièces en plastique pour la fabrication. Vous trouverez également sur cette page un moyen simple et fiable d'évaluer la conception de moulage par injection pour la fabrication.

Importance du DfM dans le moulage par injection

En tant que client, vous souhaitez absolument minimiser le coût de production autant que possible. Par conséquent, vous pourriez considérer la conception du moulage par injection pour le processus de fabrication comme une étape inutile. Cependant, cela n'entraînerait que des problèmes ultérieurs et éventuellement des coûts de maintenance et de réparation plus élevés que nécessaire.

Voici quelques autres raisons pour lesquelles le processus DfM de pièces en plastique est essentiel dans toute production de moulage par injection :

1. Garantie de Faisabilité de Fabrication

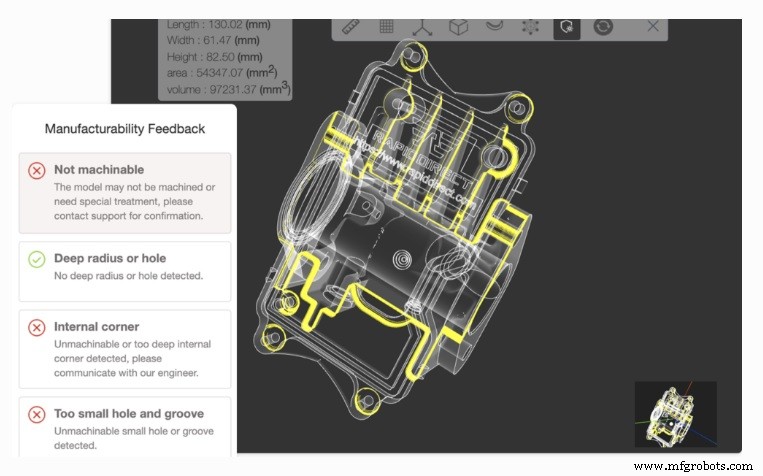

Au début de chaque processus de conception et de fabrication de plastique, la probabilité que la pièce conçue convienne à la fabrication est relativement inconnue. Sans la vérification de la conception pour la fabrication, de nombreux processus de fabrication devront atteindre le stade de production réel avant de déterminer si la production est possible ou non.

Cependant, avec la conception du moulage par injection pour le processus de fabrication, il est possible de déterminer la faisabilité du processus de fabrication dès le départ. Les fabricants pourront vérifier s'ils rencontrent des difficultés de fabrication telles que des pièces coincées dans des moules ou des impressions 3D qui s'effondrent. Cela permettra d'économiser du temps et de l'argent, ce qui rendra le produit abordable et raccourcira l'échelle de temps de production.

2. Prévention des défaillances de pièces

La pire chose qui puisse arriver au cours d'un processus de conception et de fabrication en plastique est que la pièce finie n'exécute pas les fonctions prévues. Cela peut être dû à des défauts physiques de la pièce ou à un autre dysfonctionnement mécanique.

Ces défauts pourraient amener le client à supporter le double des coûts de production de la pièce. En conséquence, il y aura une augmentation des coûts de production. Le processus de production pourrait même devenir non rentable pour le client.

3. Détermination des complexités de la fabrication

Après avoir réalisé la conception du moulage par injection d'une pièce, les différentes subtilités que les machinistes devront utiliser pour une fabrication facile sont assez inconnues. Cependant, après avoir évalué la conception du moulage par injection pour la fabrication, les ingénieurs peuvent déterminer diverses complexités telles que l'utilisation de contre-dépouilles et d'angles de dépouille. Cela garantit que moins d'incertitudes se dirigent vers la phase de production.

De plus, la conception du moule de moulage par injection bénéficiera de ce facteur. Comprendre les complexités impliquées dès la phase de conception du moule d'injection donne plus de clarté à la structure et à la forme du moule. Cela aidera également à la production de prototypes.

Outre ces options, d'autres problèmes que la conception de pièces en plastique pour la fabrication peuvent aider à prévenir incluent :

- Utilisation de pièces coûteuses pour des conceptions simples

- Simplifier la conception d'une pièce assez complexe ou d'un moule à injection, etc.

Aussi importante que soit la conception du moulage par injection pour le processus de fabrication, certains fabricants ont tendance à l'omettre lors de la fabrication d'un produit. Dans la plupart des cas, cela peut être dû au manque de personnel ou au logiciel nécessaire requis pour ce processus. C'est courant chez les petits sous-traitants locaux.

Cependant, chez RapidDirect, nous proposons des services de moulage par injection de qualité supérieure accompagnés d'une conception de moulage par injection pour la fabrication. Nous avons une équipe de professionnels du moulage par injection et tous les derniers logiciels pour évaluer votre production de pièces pour les irrégularités et les améliorations.

Facteurs à prendre en compte lors de la DFM dans les processus de moulage par injection

Afin d'optimiser tout processus de moulage par injection pour la fabrication, les concepteurs prennent en compte de nombreux facteurs avant de valider la conception pour passer à l'étape suivante. Ces facteurs prennent en compte de nombreuses sections de la production, des sélections de matériaux et des considérations d'outils à la méthode d'usinage elle-même. Voici des exemples de tels facteurs :

1. Sélection des matériaux

La sélection du matériau plastique est l'un des processus préliminaires qui sont très importants dans la conception et la fabrication du plastique. Cela pourrait déterminer si une pièce sera capable de fonctionner dans son environnement prévu ou non. Lorsque les fabricants tentent de sélectionner, ils prennent en compte de nombreuses propriétés telles que :

- Taux de retrait du matériau

Le retrait est le changement de dimension de la pièce moulée lors de son refroidissement après le processus d'injection. Tous les matériaux possèdent des taux de retrait différents. Le taux de retrait dépend de nombreux facteurs, tels que la famille du plastique, l'indice de fluidité et les conditions de traitement (telles que la pression d'injection). Le taux de retrait d'une pièce peut affecter ses performances et sa géométrie.

- Assemblage

Les machinistes tiennent également compte de la capacité d'un matériau plastique à gérer des processus d'assemblage tels que la fixation mécanique, le soudage et le collage lors de la sélection des matériaux. Ce facteur entre en jeu chaque fois que la pièce en question fait partie d'un engin plus grand.

- Coût

Alors que les attributs souhaitables de la matière plastique sont importants, il est également important de considérer le coût. Il s'agit d'un facteur important que de nombreux machinistes doivent prendre en compte en plus des autres attributs que le plastique doit posséder. Cependant, les concepteurs ne considèrent pas seulement le coût d'achat du plastique. Ils tiennent également compte d'autres facteurs tels que le coût de la finition, de l'usinage et de l'entretien du plastique. Cela aidera à minimiser le coût de production autant que possible.

2. Brouillon

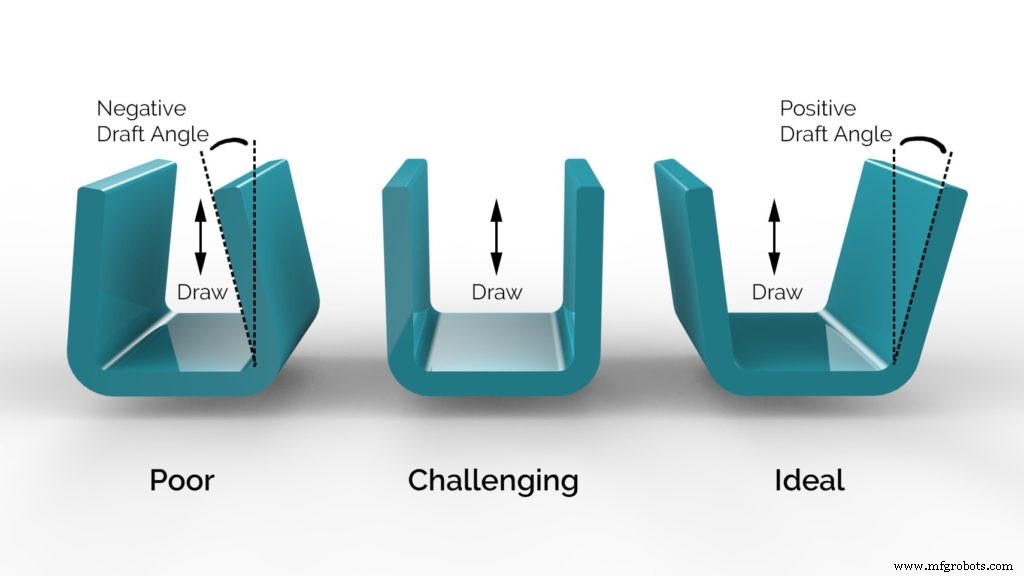

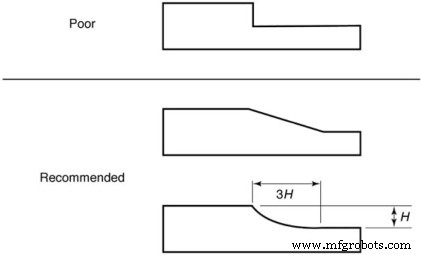

Le tirant d'eau d'une pièce est le degré d'étroitesse ou de conicité des parois verticales d'une pièce en plastique. L'angle d'une pièce est un facteur important à prendre en compte par les machinistes dans la conception de pièces en plastique pour la fabrication. La raison en est que l'ébauche sur une pièce en plastique est essentielle pour une éjection facile de la pièce finie hors du moule. Dans la conception du moulage par injection pour le processus de fabrication, les concepteurs évaluent si l'angle de dépouille est dans la direction du moule. Ceci est important car il garantit un dégagement pour une éjection facile de la pièce lorsque le moule commence à s'ouvrir.

Généralement, l'angle de dépouille varie entre un et deux degrés selon les dimensions de la pièce. Aussi, il est conseillé de concevoir toutes les ébauches de pièces dans une direction parallèle au mouvement du moule lors de la séparation. Cela permet d'éviter la création de murs épais.

3. Uniformité de l'épaisseur de paroi

Lors de la conception du moulage par injection pour la fabrication, les concepteurs vérifient minutieusement l'uniformité de l'épaisseur de la paroi de la pièce. En effet, la cohérence de l'épaisseur des parois de la pièce permet d'éviter de nombreux défauts dans la pièce finie. En effet, une incohérence d'épaisseur pourrait entraîner un écoulement irrégulier du plastique lorsqu'il s'écoule.

Dans certains cas de pièces dont l'épaisseur de paroi est inégale, le matériau s'écoule généralement dans les zones les plus épaisses. Cela pourrait conduire à un remplissage inadéquat des zones les plus minces. Cependant, cet ordre d'écoulement dépend de l'emplacement des portes sur la pièce. De plus, une épaisseur inégale pourrait entraîner une déformation de la forme. En effet, les zones plus épaisses ont tendance à se refroidir plus lentement; par conséquent, le refroidissement irrégulier peut entraîner des défauts physiques de la pièce.

Cependant, si une section de la pièce nécessite des épaisseurs variables, le concepteur doit rendre la transition aussi douce que possible. Cela perturbera le moins possible l'écoulement de la résine.

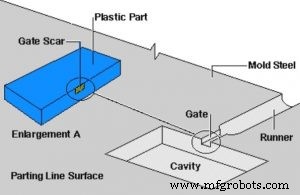

4. Emplacement des portes

Les portes sont les zones de passage entre la pièce moulée et le système de glissières. Ils sont essentiels à l'écoulement de la résine dans le moule. Ils servent de guide directionnel pour le flux de résine des canaux vers les différentes zones de la pièce. Dans la conception du moulage par injection pour le processus de fabrication, les concepteurs inspectent les portes pour s'assurer qu'elles sont suffisamment grandes pour éviter d'entraver l'écoulement de la résine. Cependant, ils ne doivent pas être trop grands, afin que le machiniste puisse facilement séparer le patin de la pièce.

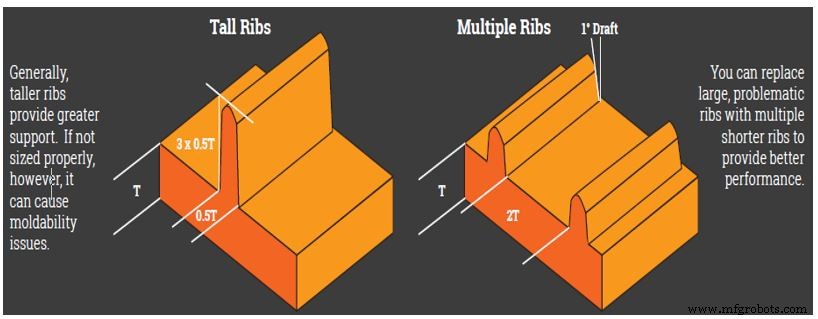

5. Utilisation des côtes

L'une des raisons pour lesquelles les fabricants utilisent des parois plus épaisses dans les pièces est d'augmenter la résistance de la pièce. Cependant, cela n'est pas conseillé car cela pourrait entraîner une déformation de la pièce, des vides et d'autres défauts. Cependant, avec des nervures, il est possible d'augmenter la résistance de la pièce sans augmenter l'épaisseur des parois.

L'épaisseur de la nervure doit être comprise entre 50 et 70 % de l'épaisseur relative de la pièce. De cette façon, la pièce sera dépourvue de vergetures.

6. Ajout de rayons supplémentaires aux bords et aux coins

Le rayon des bords et des coins est un autre facteur que les concepteurs prennent en compte dans la conception du moule de moulage par injection. L'utilisation d'arêtes vives et d'angles pourrait entraîner une accumulation de contraintes au niveau de ces jonctions. Cependant, avec l'ajout de rayons amples, les concepteurs éliminent la concentration de contraintes. Cela permet également aux matériaux en résine de mieux s'écouler. Cela améliore également la résistance des pièces et la facilité de fabrication.

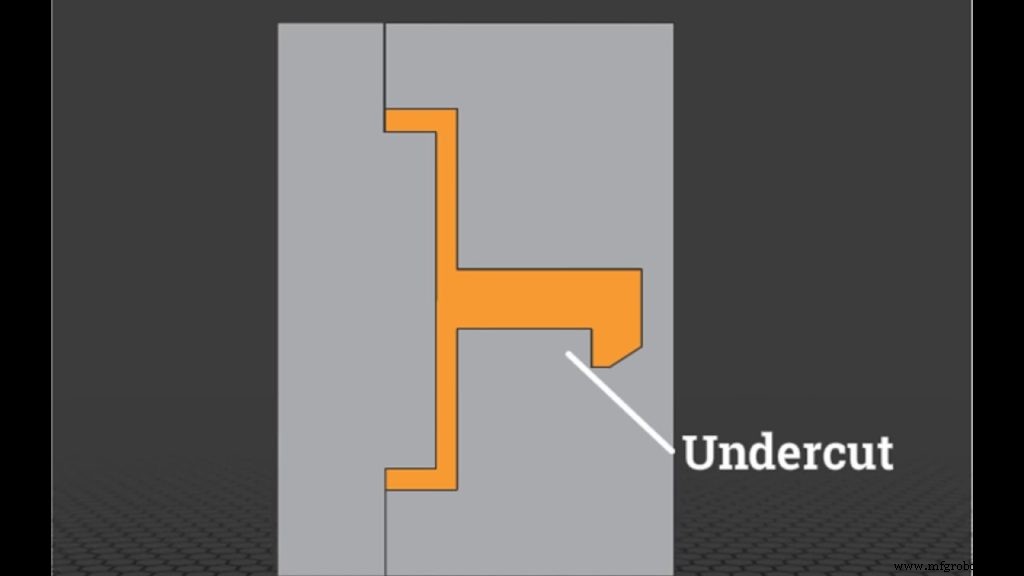

7. Contre-dépouilles

Les contre-dépouilles sont des cavités ou des saillies incluses dans la conception du moule d'injection de diverses pièces en plastique. Les concepteurs les incluent généralement dans des pièces destinées à être assemblées à un engin plus grand. Cependant, ces cavités ou saillies ont tendance à gêner l'éjection des pièces hors des moules. De plus, leur ajout augmente le coût et la complexité de la conception et de la fabrication du moule d'injection. Par conséquent, dans les pièces où elles semblent inévitables, une meilleure option consiste à placer les caractéristiques de la pièce dans une direction perpendiculaire à la ligne tracée.

Pourquoi vous devriez autoriser RapidDirect à gérer vos pièces en plastique DFM

Qu'elle soit simple ou complexe, chaque pièce nécessite l'utilisation de la conception de moulage par injection pour le processus de fabrication. Avec la conception de pièces en plastique pour les fonctions de fabrication, vous pouvez toujours trouver des moyens d'optimiser les étapes de la production de pièces. Cependant, une étude DfM n'est pas un travail à attribuer à n'importe quelle industrie. Il serait préférable de faire appel à une équipe expérimentée de mouleurs à injection pour garantir les meilleurs résultats.

C'est pourquoi vous devez nous confier votre travail de moulage par injection chez RapidDirect. Avec une équipe dédiée de concepteurs, d'ingénieurs de fabrication, de machinistes et d'ingénieurs d'outillage, nous vous proposons les meilleures suggestions de conception pour la fabricabilité afin de rendre votre production rentable et aussi simple que possible.

Vous pouvez effectuer votre conception de moulage par injection pour la fabrication et vous n'avez pas le temps ? Ou vous n'avez même aucune idée de la façon de gérer le processus ? RapidDirect est là pour vous aider.

Les avantages de l'analyse DFM des pièces en plastique

Les avantages de la conception de pièces en plastique pour l'analyse de la fabrication sont assez nombreux car ils affectent les différentes étapes de la production de pièces. Voici quelques exemples d'avantages :

1. Délai de livraison plus rapide

Avec la conception de moulage par injection pour la fabrication, l'équipe de mouleurs par injection proposera des suggestions optimales pour améliorer le processus de fabrication. Cela contribuera à rendre le processus de fabrication plus facile et plus rapide, améliorant ainsi le délai de livraison du produit.

2. Délai de mise sur le marché plus rapide

En raison du délai d'exécution rapide des processus de production optimisés, les propriétaires de produits peuvent mettre leurs produits sur le marché en peu de temps. Cela donnera au propriétaire des produits un avantage sur ses concurrents pour les produits destinés à un marché hautement concurrentiel.

3. Réduction des coûts de production

Il n'y a rien de plus agréable que de réduire les coûts de production en tant que client tout en produisant des pièces de qualité. C'est exactement ce qu'offre la conception du moulage par injection pour le processus de fabrication. Grâce à ce processus d'évaluation, vous pouvez trouver des moyens de réduire les coûts tout en fabriquant des pièces de qualité.

4. Meilleure qualité des pièces

Personne ne veut une pièce qui ne peut pas remplir ses fonctions. Avec la pièce plastique DfM, vous pouvez certainement prédire la faisabilité du fonctionnement optimal de la pièce dans son environnement.

5. Réduit le gaspillage

Si la conception du moulage par injection pour les processus de fabrication n'est pas réalisée, cela pourrait entraîner une grande perte de temps et de ressources. En effet, les pièces fabriquées pourraient ne pas remplir leur fonction prévue, ce qui entraînerait la nécessité de répéter le processus de fabrication. Avec des pièces en plastique conçues pour la fabrication, ces scénarios peuvent être facilement évités.

Conclusion

Le processus de production de pièces n'est pas complet sans la conception de moulage par injection pour les processus de fabrication. En effet, ce processus DfM permet d'optimiser le processus de production, économisant ainsi sur le matériel utilisé et le temps passé. Pour obtenir la meilleure conception de moulage par injection pour les processus de fabrication, contactez RapidDirect dès aujourd'hui !

Matériau composite

- Pourquoi avez-vous besoin d'une maintenance prédictive

- Pourquoi vous devez embaucher un spécialiste pour les réparations de générateurs

- Conception pour la fabrication de PCB

- Moulage par injection vs impression 3D :tout ce que vous devez savoir

- À la recherche d'un professionnel de la conception de produits :tout ce que vous devez savoir

- Moulage par injection plastique :une technologie pour les besoins actuels

- Déficit de compétences :pourquoi vous devez développer une main-d'œuvre multigénérationnelle

- De quel type de machine de moulage par injection avez-vous besoin ?

- 4 raisons pour lesquelles vous avez besoin d'un centre de tournage CNC pour la fabrication