Surmonter les pièges lors de la mesure d'optiques parallèles minces

Poussés par la demande de produits grand public et de dispositifs à semi-conducteurs de plus en plus petits, les fabricants ont besoin d'optiques planaires minces pour un éventail d'applications. Cela impose aux fabricants de matériaux et d'optiques la responsabilité de s'assurer que le verre est plat et exempt de déformations matérielles susceptibles de provoquer une distorsion et d'affecter la fonctionnalité d'utilisation finale. Cela impose une charge énorme aux outils de métrologie qui doivent mesurer et confirmer l'uniformité des optiques planaires minces, prouvant ainsi qu'elles sont adaptées à l'objectif.

Intrinsèquement, la mesure de surfaces optiques parallèles minces peut être extrêmement éprouvante. De telles optiques se caractérisent par le fait qu'elles ont une épaisseur inférieure à quelques millimètres, ce qui signifie que les faces avant et arrière sont très rapprochées. Pour cette raison, l'interférométrie à déphasage mécanique standard (PSI) a du mal à discerner les surfaces.

Une solution plus avancée est l'interférométrie à déphasage à transformée de Fourier (FTPSI), qui permet une caractérisation facile de la surface avant et arrière, de la variation d'épaisseur optique et de l'homogénéité du matériau du verre parallèle plan mince. FTPSI permet de distinguer les surfaces avant et arrière et de caractériser la qualité des deux en une seule mesure, même si elles ont moins d'un millimètre d'épaisseur.

Pourquoi FTPSI ?

Pour comprendre pourquoi FTPSI est la technique préférée pour mesurer les optiques parallèles minces, nous devons examiner de plus près les techniques de mesure traditionnelles alternatives et voir où elles sont insuffisantes.

Si nous considérons le PSI qui fonctionne en faisant passer un faisceau lumineux à travers une optique de référence idéale (appelée un plat de transmission [TF]), vers la pièce testée, nous voyons que cette technique ne peut pas faire la distinction entre les surfaces avant et arrière d'une optique parallèle mince . Lorsqu'ils sont correctement alignés, le TF et la pièce testée créent un motif d'interférence, enregistré sous forme d'interférogramme. Le logiciel de métrologie analyse les variations de hauteur produites par les déphasages et reconstruit le front d'onde de surface, qui représente la différence de hauteur entre le TF et la pièce à tester.

Lorsque la surface avant d'une partie mince et parallèle est alignée, une seconde réflexion est généralement renvoyée à l'interféromètre depuis la surface arrière. Il en résulte un motif de frange complexe créé par plusieurs interférogrammes qui se chevauchent et qui ne peuvent pas être analysés avec précision à l'aide du PSI. (Figure 1)

Certaines mesures peuvent être prises pour améliorer la situation, mais elles prennent du temps et ajoutent des étapes inutiles et potentiellement préjudiciables au processus global. Celles-ci incluent l'application de peinture noire sur la surface arrière pour éteindre sa réflexion, la coloration avec un marqueur de couleur foncée ou l'étalement de vaseline sur la surface.

La méthode FTPSI élimine la nécessité de manipuler manuellement la surface arrière de l'optique mince pour entreprendre des mesures significatives et précises. Au lieu de cela, FTPSI utilise la réflexion de la surface arrière pour obtenir plus d'informations sur le composant optique fin en une seule mesure. Ceci est possible car FTPSI ne nécessite pas de mouvement mécanique dans la cavité de test pour créer les interférogrammes. Au lieu de cela, FTPSI s'appuie sur la modulation de la longueur d'onde de la source laser pour permettre la mesure. Chaque cavité du chemin optique dans une acquisition FTPSI produit une fréquence d'interférence unique qui définit sa longueur de cavité, ce qui permet une délimitation claire et une caractérisation précise de la surface. Des algorithmes peuvent alors analyser les deux surfaces et caractériser leur forme indépendamment. (Figure 2)

FTPSI multi-surfaces

Commençons par les bases. Un TF - comme mentionné ci-dessus - est utilisé avec un interféromètre pour établir une référence plano pour une mesure de surface ou de front d'onde transmis. Un plan de référence (RF) est une surface optique de haute qualité utilisée pour diriger un faisceau de mesure avec un effet minimal sur le front d'onde global.

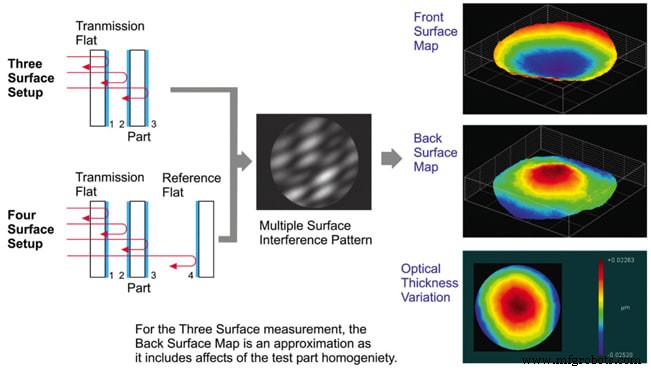

La mesure FTPSI la plus simple est une configuration à trois surfaces qui se compose de la TF - surface 1 et de la partie test - surfaces 2 et 3 (voir la figure 3). Dans cette configuration, un résultat de surface arrière est fourni mais il inclut les non-uniformités de matériau dues au faisceau de mesure traversant le matériau de la pièce à tester.

Pour des mesures plus précises de la surface arrière, une configuration à quatre surfaces peut être utilisée en plaçant une RF — surface 4 — derrière l'optique de test. Dans cette configuration, la forme de la surface 3 est comparée aux RF connues. Cette configuration crée une deuxième cavité de test entre la surface arrière et le RF et fournit une mesure directe de la surface arrière sans l'incertitude du matériau dans la pièce.

Une seule mesure FTPSI avec les configurations de cavité à trois et à quatre surfaces inclut un résultat d'écart d'épaisseur, qui est une carte de l'épaisseur du matériau sur toute la surface de la pièce à tester.

Homogénéité des matériaux

La configuration de cavité à quatre surfaces décrite ci-dessus permet de caractériser l'homogénéité du matériau de la pièce à tester, une caractéristique unique de la technologie FTPSI. L'information d'homogénéité peut être obtenue en mesurant d'abord la cavité avec la pièce à tester à l'intérieur, puis en retirant la pièce de la cavité et en effectuant une mesure "cavité vide", permettant une comparaison entre le TF et le RF.

Contrairement à d'autres techniques de mesure d'homogénéité qui ne fournissent que la composante non linéaire, un résultat FTPSI maintient une cavité fixe et, par conséquent, peut fournir à la fois les composantes non linéaires et linéaires de l'homogénéité du matériau. La partie linéaire est essentielle pour les applications sensibles au pointage du faisceau, car le résultat peut être utilisé pour prédire comment un faisceau dévie lorsqu'il traverse la pièce à tester.

Précision

Comme pour toutes les méthodes de test interférométriques, l'incertitude de mesure est basée sur un certain nombre de facteurs, notamment la qualité de l'optique de référence, la stabilité de l'environnement de mesure et les techniques de montage.

Pour les pièces de moins de 6 pouces de diamètre (150 mm), la forme de surface optique de référence crête à vallée peut être de l'ordre de 2,5% de la longueur d'onde de la lumière utilisée pour effectuer la mesure - λ/40. Si le système comporte par exemple un laser émettant une lumière rouge à une longueur d'onde de 633 nm, cela correspond à environ 16 nm. Dans la plupart des cas, cela permet à la mesure résultante d'être bien dans la bande passante de tolérance pour les applications de verre mince.

La façon dont la pièce est maintenue dans la cavité de test est probablement le facteur le plus critique lors de la mesure d'optiques minces, plus précisément la technique de montage et l'orientation de montage. Le simple fait de serrer une optique mince peut induire une contrainte indésirable et provoquer la flexion de l'optique. Les différences d'orientation peuvent donner des résultats de mesure très différents, en particulier pour les pièces minces, en raison des effets de gravité. Idéalement, la pièce doit être montée dans la même configuration dans laquelle elle sera utilisée dans son application d'utilisation finale afin d'éviter des différences inattendues entre l'intention de conception et les performances réelles. (Figure 4.)

Résumé

FTPSI est un choix incontournable pour les fabricants d'optiques qui doivent garantir la qualité d'optiques minces et parallèles. Contrairement au PSI mécanique conventionnel, le FTPSI peut distinguer les surfaces avant et arrière et caractériser leurs informations de surface correspondantes en une seule mesure reproductible. Grâce aux progrès des équipements et des algorithmes, FTPSI peut caractériser la forme de surface, l'écart d'épaisseur et l'homogénéité du matériau des optiques de moins de 1 mm d'épaisseur. Face à la demande croissante d'optiques minces parallèles et aux défis liés à la mesure précise de ces optiques, FTPSI surmonte les limites des méthodes précédentes. Sa force de caractérisation ainsi que sa facilité d'utilisation en font un bon choix pour la métrologie optique.

Cet article a été rédigé par Dan Musinski, vice-président du développement stratégique des affaires, Zygo Corporation (Middlefield, CT). Pour plus d'informations, rendez-vous ici .

Capteur

- Quand une réparation n'est-elle pas une réparation ?

- Mesure des finitions de surface sur des composants usinés avec précision CNC Swiss Turned

- Surmonter les défis courants de la découpe et du meulage de l'aluminium

- La méthode mesure la température dans des objets 3D

- Mesure des charges de lancement agressives sur les engins spatiaux

- Analyse des émissions photo-induites pour identifier les contaminants de surface

- Revêtement en couche mince de nitrure de titane niobium

- Mesurer l'épaisseur d'une couche à l'aide d'un microscope

- 4 étapes critiques pour surmonter les imperfections de surface des matériaux