Pourquoi les chronomètres menacent la résurgence des manufactures

Je me suis fait les dents sur le sol de l'usine General Motors (GM) il y a près de 25 ans, travaillant à la fois dans le corps boutique, qui était dirigée par des robots, et la zone de l'assemblée générale, qui était dominée par les gens. J'ai appris très rapidement que les données des robots étaient facilement accessibles via Ethernet, mais que les données relatives aux humains devaient être générées manuellement par des ingénieurs industriels brandissant des chronomètres, effectuant les mêmes études que Frederick Taylor a introduites à l'époque du modèle T. Le contraste était déjà austère à l'époque :l'ère industrielle moderne se heurtait à une méthode de collecte de données qui datait déjà d'environ 75 ans.

Je me suis fait les dents sur le sol de l'usine General Motors (GM) il y a près de 25 ans, travaillant à la fois dans le corps boutique, qui était dirigée par des robots, et la zone de l'assemblée générale, qui était dominée par les gens. J'ai appris très rapidement que les données des robots étaient facilement accessibles via Ethernet, mais que les données relatives aux humains devaient être générées manuellement par des ingénieurs industriels brandissant des chronomètres, effectuant les mêmes études que Frederick Taylor a introduites à l'époque du modèle T. Le contraste était déjà austère à l'époque :l'ère industrielle moderne se heurtait à une méthode de collecte de données qui datait déjà d'environ 75 ans.

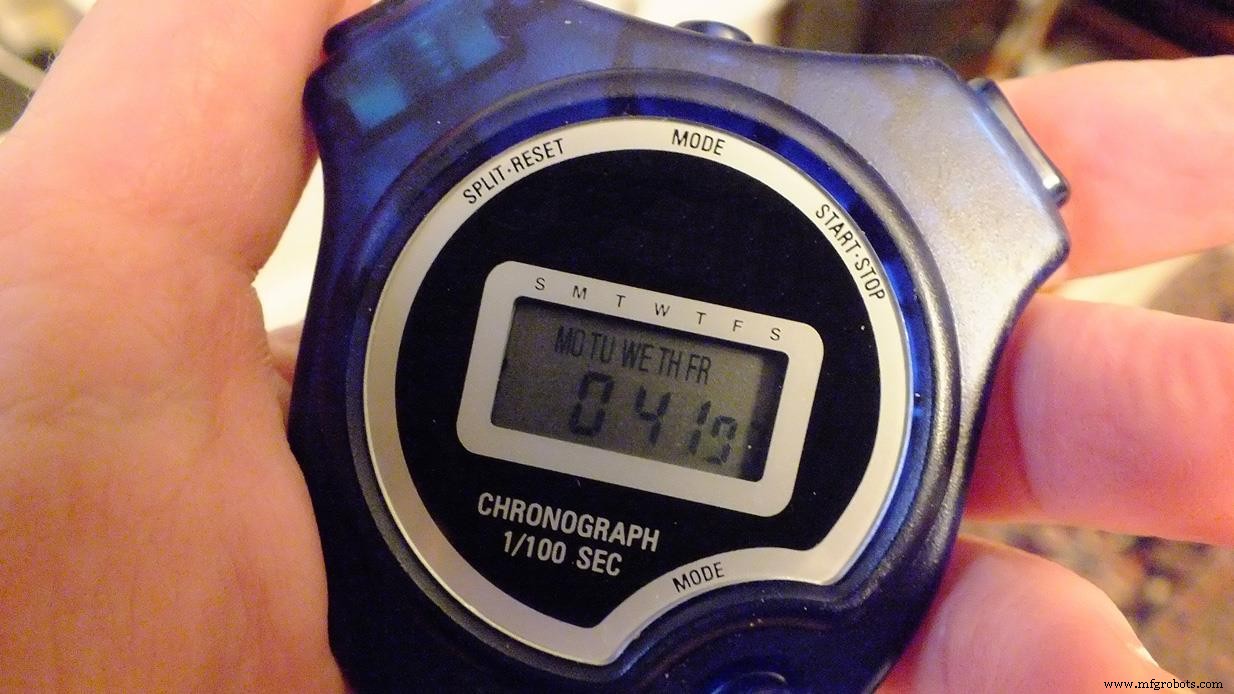

Un quart de siècle plus tard, j'arpente encore les zones de montage et je vois de jeunes ingénieurs faire des études du temps. Les outils ont changé - ils sont plus susceptibles d'utiliser un iPhone au lieu d'un Casio - mais l'activité reste identique, ce qui me contrarie. Les études du temps (et les études de mouvement) étaient des techniques pionnières. Ils ont fait de la fabrication américaine la meilleure au monde. Mais ils sont aussi profondément imparfaits. À l'ère de l'Internet des objets industriel (IIoT), les études de temps ne peuvent pas suivre.

Concentrez-vous sur le délai de commercialisation et la productivité

Il ne fait aucun doute que le secteur manufacturier américain est en plein essor, connaissant une croissance au rythme le plus rapide depuis 2004. En 2017, 171 000 emplois manufacturiers sont revenus aux États-Unis grâce à la relocalisation et aux investissements directs étrangers. L'accès au marché est à l'origine de cette résurgence, peut-être la principale parmi de nombreuses raisons.

« La relocalisation est une question de temps de mise sur le marché », déclare Ben Smith, conseiller principal au cabinet de conseil AT Kearney. « Il ne s'agit pas seulement de trouver une ancienne usine à Pittsburgh et de rallumer les lumières. Les fabricants modernes peuvent très bien préférer 15 petites usines réparties à travers le pays pour un meilleur accès au marché, ce qui signifie que les directeurs d'usine se concentrent des coûts sur la productivité. »

La sagesse conventionnelle est que la productivité sera augmentée par l'IIoT. Selon Accenture, l'IIoT est sans doute le principal moteur de productivité et de croissance au cours de la prochaine décennie. GE Digital pense que l'IIoT sera responsable de gains de performances d'une valeur annuelle d'environ 8 600 milliards de dollars.

L'un des problèmes est que la plus grande partie de la valeur créée par une usine ne vient pas de ses machines mais des personnes. Une étude du Boston Consulting Group a révélé que les gens effectuent encore jusqu'à 90 % des tâches dans l'usine. Ainsi, vous pouvez optimiser vos machines jusqu'à ce que les vaches rentrent à la maison, mais vous n'optimisez que 10 % de ce qui se passe dans votre usine.

Le délai de commercialisation augmente par rapport au délai de création de données

« Sur une ligne de production donnée, seul un petit pourcentage des tâches est effectué par des machines », déclare Peter Marcotullio, vice-président de la recherche et du développement commerciaux chez SRI International. "Si vous instrumentez des machines, vous ne capturez qu'une fraction du processus."

Je comprends l'attrait de l'IIoT. Regardez la taille de l'ensemble de données. Pendant le temps qu'il vous faudrait pour effectuer une étude du temps ou remplir un tableau de travail standardisé, vous pouvez disposer de 50 gigaoctets de données machine pour votre moteur d'analyse prédictive. Il est simple de calculer l'efficacité globale de l'équipement (OEE) avec trois décimales. Si le temps de mise sur le marché est essentiel, alors le temps de mise sur les données doit compter pour beaucoup.

Mais il n'y a pas de ligne droite entre l'optimisation des équipements et l'amélioration de la productivité globale de l'usine. Lorsque vous regardez la contribution des machines en pourcentage de la création de valeur, vous voyez que l'IIoT passe à côté de la vue d'ensemble. Certaines des décisions les plus critiques qu'un directeur d'usine prend, depuis la dotation quotidienne en personnel et les projections de production jusqu'à l'établissement des coûts et des devis des travaux, nécessitent des données de la part des personnes. Les données des personnes déterminent le résultat net, c'est pourquoi je m'inquiète autant quand je vois des personnes effectuer des études de temps et de mouvement, même aujourd'hui.

Un ensemble de données incomplet et peu fiable

Il y a deux problèmes avec les études de temps :la taille de l'ensemble de données et la confiance qu'il mérite. Premièrement, les études de temps sont incomplètes. Un ingénieur reçoit une tape dans le dos s'il revient de la ligne avec 10 échantillons par station. Mais 10 échantillons ne sont pas assez significatifs pour tenir compte de la variabilité des opérateurs. Est-ce important que les échantillons soient prélevés un lundi matin ou un vendredi après-midi ? Le jour de la paie ou le surlendemain ? Il n'y a pas assez de données pour établir des corrélations et des causalités.

Cela conduit au deuxième problème :la fiabilité des données. Werner Heisenberg a démontré que l'acte même d'observation peut perturber un système observé. Ce qui est vrai pour la physique quantique est tout aussi vrai pour les postes de travail. Certains travailleurs se déplacent plus rapidement pour impressionner un observateur; d'autres ralentissent leur travail pour remplir la norme qu'ils savent qu'ils créent pour eux-mêmes. A cette difficulté s'ajoutent des défis de mesure. Par exemple, un observateur doit déterminer systématiquement quand une activité commence et se termine.

Les études de temps aboutissent à des mesures pour le moins douteuses. Cela impacte les conclusions que l'on en tire. Cela nuit également aux opérateurs autant qu'à l'entreprise, car si le temps de mise sur le marché nécessite des données et que les données ne peuvent pas facilement provenir des personnes, alors les fabricants surindexent les machines. Les gens perdent leur emploi.

Que manque-t-il à l'usine moderne ?

Il existe de nombreuses façons d'augmenter votre ensemble de données sur les personnes :des promenades Gemba régulières, des barrières immatérielles instrumentées et d'autres systèmes poka-yoke qui collectent des données, et d'innombrables crochets physiques dans le système d'exécution de fabrication (MES) pour calculer le temps de cycle et déduire la productivité. Mais ces données ne sont pas à l'échelle. Les données sur les activités d'assemblage humaines sont effectivement invisibles pour les analyses.

« Lorsqu'un fabricant souhaite résoudre un problème de production, il rassemble les travailleurs et les responsables pour réfléchir à des idées », explique Anik Bose, partenaire général de Benhamou Global Ventures. « S'ils souhaitent améliorer l'utilisation des actifs, ils font appel à des experts Lean pour des études de temps et de mouvement ou s'appuient sur des visites semestrielles d'ingénieurs. Pour les lancements de nouveaux produits, ils arrêtent la chaîne pour effectuer des expériences. Tout est manuel et ad hoc car ils n'ont pas d'alternative. Ils ne disposent pas de données en temps réel permettant un autre type d'approche. »

Si les plantes peuvent à peine mesurer la productivité humaine, comment vont-elles l'améliorer ? Et s'ils ne peuvent pas améliorer la productivité humaine, qu'arrive-t-il à l'opérateur humain ? Je repense à la célèbre citation de Marshall Goldsmith :« Ce qui vous a amené ici ne vous y amènera pas ». L'étude du temps nous a amenés ici, et pour cela je remercie M. Taylor. Mais quand je regarde « là », que je considère comme une accélération du temps de mise sur le marché de l'augmentation de la productivité du travail (humain), je suis convaincu que le moment de l'étude du temps est venu.

À propos de l'auteur

Dr. Prasad Akella a dirigé l'équipe qui a construit les premiers robots collaboratifs au monde chez GM. Il est le PDG de Drishti , une nouvelle entreprise qui déploie l'intelligence artificielle pour collaborer et améliorer les humains dans l'usine.

Technologie de l'Internet des objets

- Pourquoi le numérique ?

- Qu'est-ce que l'Edge Computing et pourquoi est-ce important ?

- Données de la ville :pourquoi devrions-nous nous en soucier ?

- Pourquoi les opérateurs de salle de contrôle énergétique devraient voyager dans le temps :contrôle de sous-station avec la machine à remonter le temps énergétique

- Pourquoi le contexte est roi lors de l'application de la collecte de données

- L'IoT et le cloud computing sont-ils l'avenir des données ?

- Pourquoi 98 % du trafic IoT n'est pas crypté

- Pourquoi l'industrie 4.0 dépend-elle des données ?

- Pourquoi les entreprises mettent en œuvre Edge Analytics dans leur secteur d'activité