Introduction aux systèmes de gestion de batterie

Apprenez les bases de haut niveau du rôle que jouent les systèmes de gestion de batterie (BMS) dans la conception de l'alimentation et quels composants sont nécessaires à leurs fonctions de base.

De nos jours, les batteries Li-ion règnent en maître, avec des densités d'énergie allant jusqu'à 265 Wh/kg. Cependant, ils ont la réputation d'exploser et de brûler occasionnellement toute cette énergie s'ils subissent un stress excessif. C'est pourquoi ils nécessitent souvent des systèmes de gestion de batterie (BMS) pour les garder sous contrôle.

Dans cet article, nous aborderons les bases du concept BMS et passerons en revue quelques éléments fondamentaux qui constituent le BMS typique.

Configurations de base du BMS

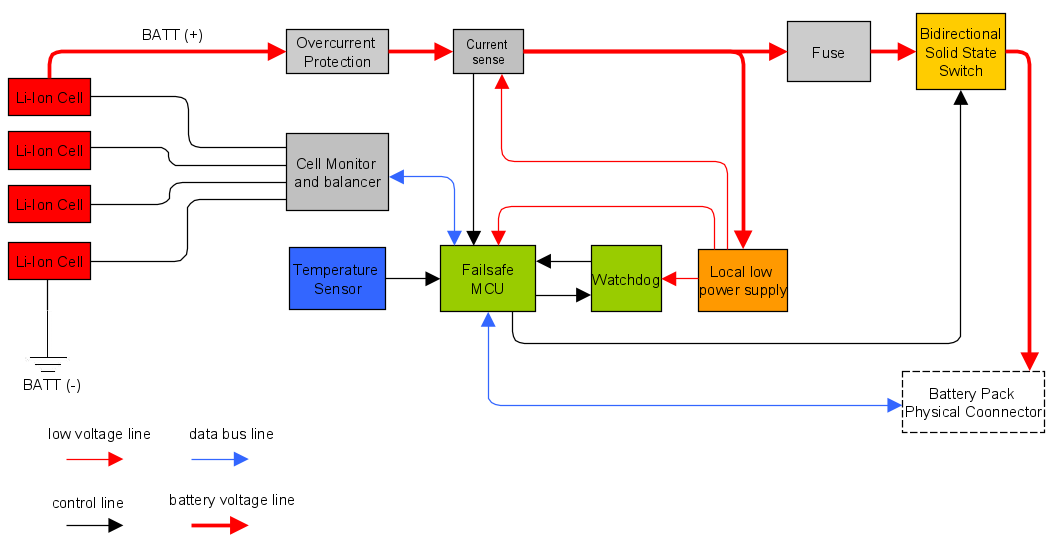

Dans la figure 1, nous voyons les blocs de base de l'apparence d'un BMS tout en servant la fonction de prévention des dysfonctionnements majeurs de la batterie.

Figure 1. Un schéma fonctionnel BMS typique

Cet exemple de BMS peut gérer quatre cellules Li-ion en série. Un moniteur de cellule lit toutes les tensions de cellule et égalise la tension entre elles :cette fonction est appelée équilibrage (nous y reviendrons plus tard). Ceci est contrôlé par un MCU qui gère les données de télémétrie, ainsi que la stratégie de manipulation et d'équilibrage des commutateurs.

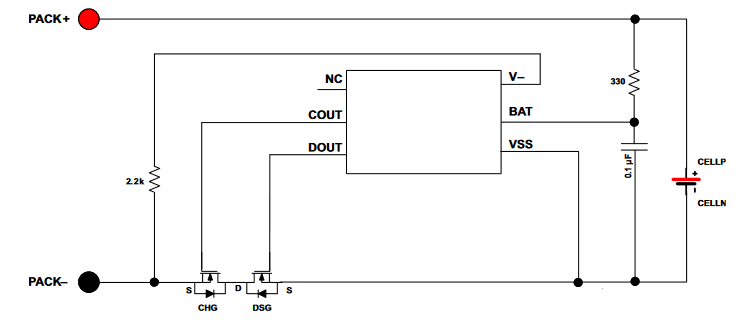

Dans la pratique, le marché propose différentes solutions pour des conceptions plus simples, y compris pour des cellules individuelles sans équilibrage ni MCU, comme le montre la figure 2.

Figure 2. Un gestionnaire de batterie simple. Image utilisée avec l'aimable autorisation de Texas Instruments

L'inconvénient de ces systèmes plus simples est qu'un concepteur est lié à ce que propose la pièce donnée (par exemple, un interrupteur latéral haut ou bas) sans personnalisation.

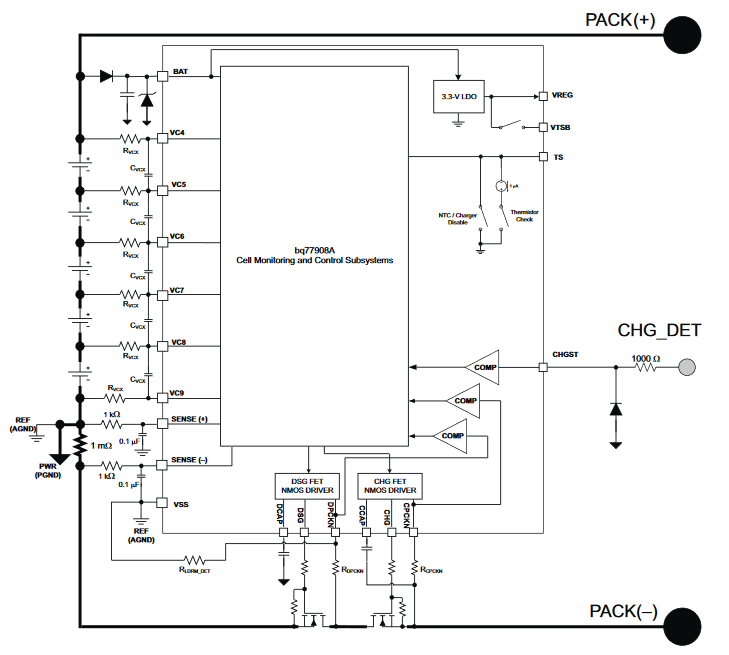

Lors de l'utilisation de plusieurs cellules, un système d'équilibrage est nécessaire. Des schémas simples qui fonctionnent toujours sans MCU existent, comme le montre la figure 3.

Figure 3. Un équilibreur cellulaire indépendant du MCU. Image utilisée avec l'aimable autorisation de Texas Instruments

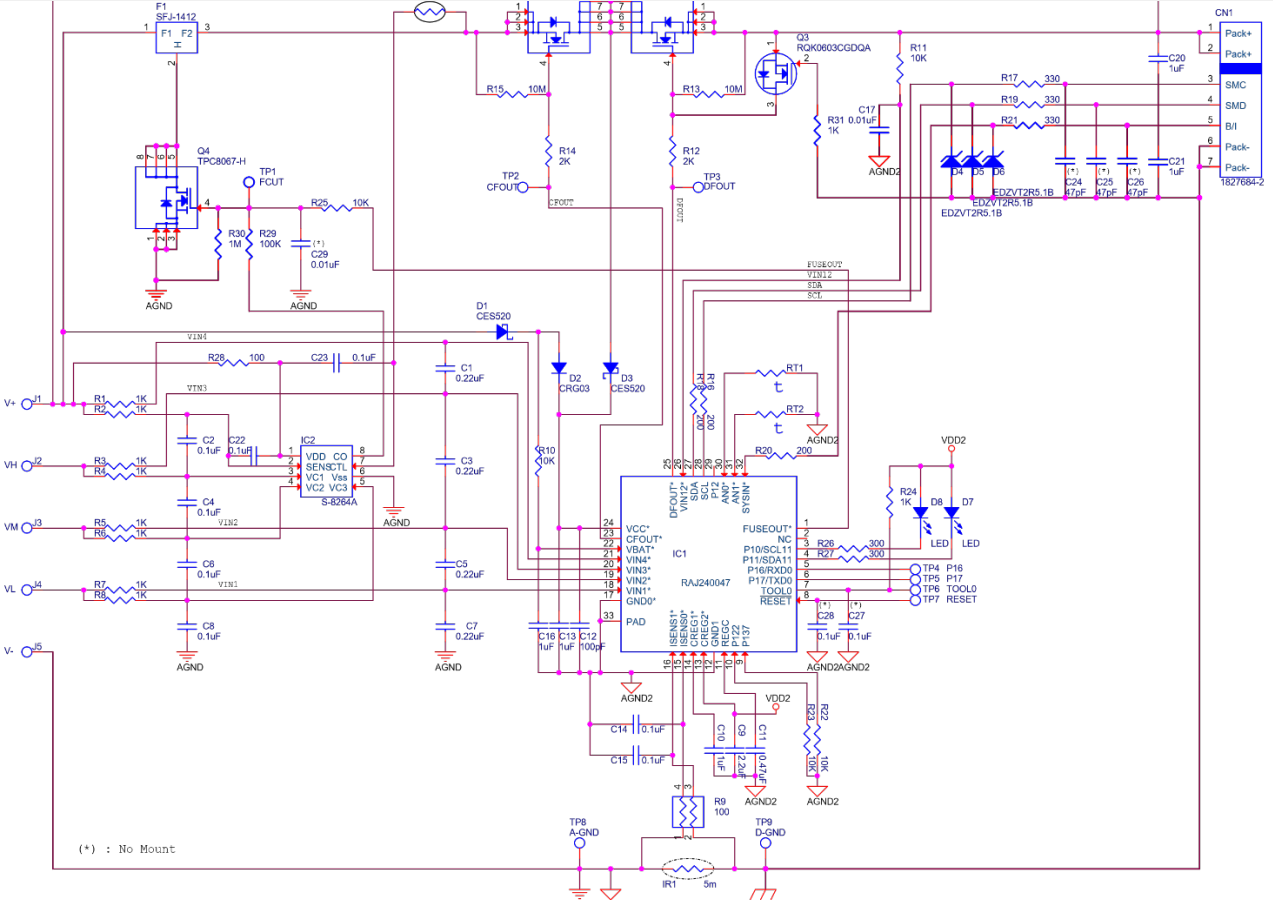

Lorsque vous utilisez des batteries plus grosses ou tout ce qui nécessite des cellules en série ou un calcul de jauge de carburant, un MCU est nécessaire. La solution la plus intégrée (et donc la moins chère) est celle de la figure 4.

Figure 4. Un BMS commercial. Image utilisée avec l'aimable autorisation de Renesas

Il s'agit d'un BMS qui utilise un MCU avec un micrologiciel propriétaire exécutant toutes les fonctions associées liées à la batterie.

Les éléments constitutifs :Composants du système de gestion de la batterie

Revenez à la figure 1 pour obtenir un aperçu des éléments fondamentaux essentiels à un BMS. Maintenant, passons en revue les parties principales de la figure 4 un peu plus en détail pour comprendre les différents éléments impliqués dans un schéma fonctionnel BMS.

Fusible

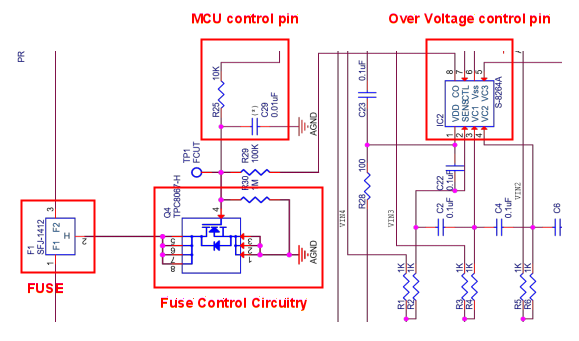

Lorsqu'un court-circuit violent se produit, les cellules de la batterie doivent être protégées rapidement. Sur la figure 5, vous pouvez voir ce que l'on appelle un fusible de protection d'autocontrôle (SCP), qui est censé être grillé par le circuit intégré de contrôle de surtension en cas de surtension, entraînant la broche 2 à la terre.

Figure 5. Fusible SCP et contrôle d'un BMS commercial

Le MCU peut communiquer l'état du fusible grillé, c'est pourquoi l'alimentation du MCU doit être avant le fusible.

Détection de courant/Comptage de Coulomb

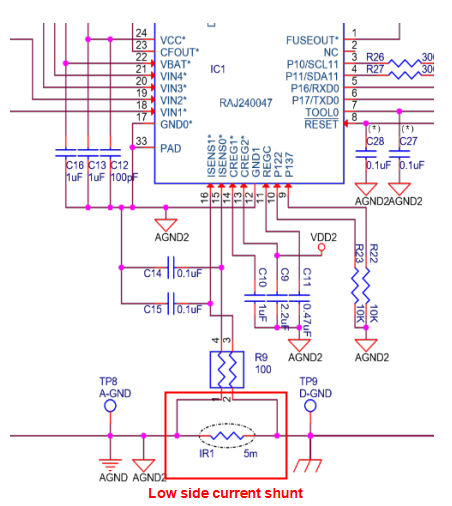

Ici est implémentée une mesure de courant côté bas, permettant une connexion directe au MCU.

Figure 6. Sens de courant faible typique d'un BMS commercial

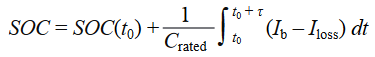

En gardant une référence temporelle et en intégrant le courant dans le temps, on obtient l'énergie totale entrée ou sortie de la batterie, mettant en œuvre un compteur de Coulomb. Autrement dit, on peut estimer l'état de charge (SOC, à ne pas confondre avec un système sur puce) en utilisant la formule suivante :

où

- $$SOC(t_0)$$ est le SOC initial (en Ah)

- $$C_{rated}$$ est la capacité nominale (en Ah)

- $$I_b$$ est le courant de la batterie

- $$I_{loss}$$ prend en compte les pertes de réaction cellulaire

- τ est la période de moyennage des échantillons de courant électrique

Thermistances

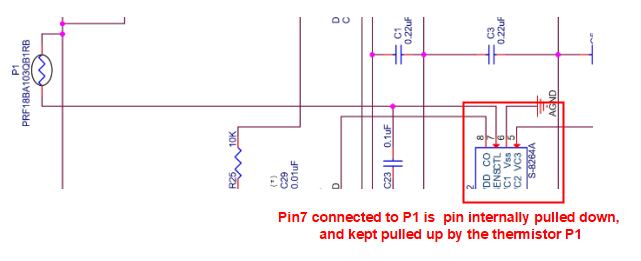

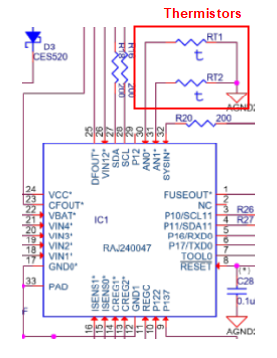

Les capteurs de température, généralement des thermistances, sont utilisés à la fois pour la surveillance de la température et pour les interventions de sécurité.

Sur la figure 7, vous pouvez voir une thermistance qui contrôle une entrée du circuit intégré de contrôle de surtension. Cela fait sauter artificiellement le SCP (le fusible illustré à la figure 5) sans intervention du MCU.

Figure 7. Une thermistance peut contrôler le SCP, en cas de problèmes thermiques graves

La figure 8 montre deux thermistances supplémentaires pour la télémétrie.

Figure 8. Thermistances utilisées par le firmware

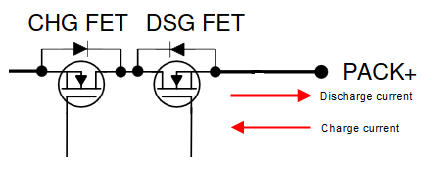

Interrupteur principal

Pour agir comme des commutateurs, les MOSFET ont besoin que leur tension drain-source soit $$V_{ds} \leq V_{gs} - V_{th}$$. Le courant électrique dans la région linéaire est $$I_d =k \cdot (V_{gs} - V_{th}) \cdot V_{ds}$$, ce qui rend la résistance de l'interrupteur $$R_{MOS} =1 / [k \cdot (V_{gs} - V_{th})]$$.

Il est important de piloter le $$V_{gs}$$ en conséquence pour assurer une faible résistance et donc de faibles pertes.

Figure 9. Interrupteur principal du bloc-batterie (NMOS, côté haut)

Les types NMOS sont également utilisés sur les commutateurs côté haut via une pompe de charge, car ils ont normalement des $$R_{MOS}$$ inférieurs.

Équilibreur

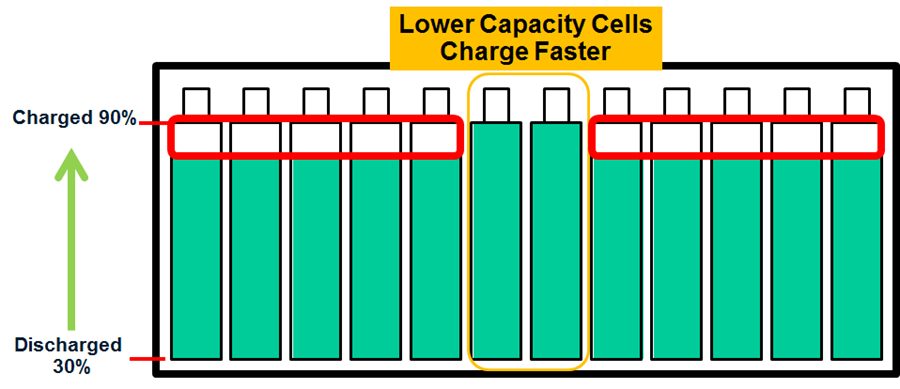

Les cellules de batterie ont donné des tolérances dans leur capacité et leur impédance. Ainsi, au fil des cycles, une différence de charge peut s'accumuler entre les cellules en série.

Si un ensemble de cellules plus faible a moins de capacité, il se chargera plus rapidement que les autres en série. Le BMS doit donc empêcher les autres cellules de se charger, sinon les cellules les plus faibles seront surchargées, comme le montre la figure 10.

Figure 10. Cellules de capacité inférieure empêchant la charge complète du pack. Image utilisée avec l'aimable autorisation d'Analog Devices

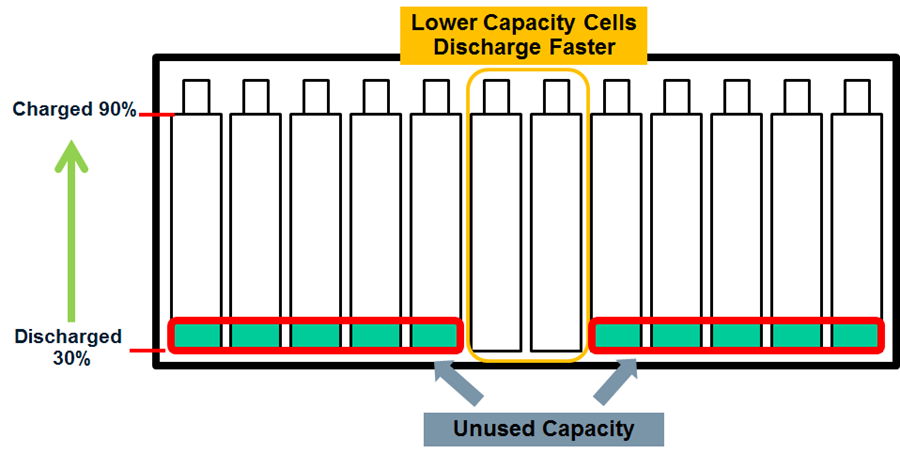

A l'inverse, une cellule peut se décharger plus rapidement, risquant ainsi de passer sous sa tension minimale. Dans ce cas, un BMS sans équilibreur doit arrêter la fourniture d'énergie plus tôt, comme le montre la figure 11.

Figure 11. Cellules de capacité inférieure empêchant l'utilisation de l'énergie du pack complet. Image utilisée avec l'aimable autorisation d'Analog Devices

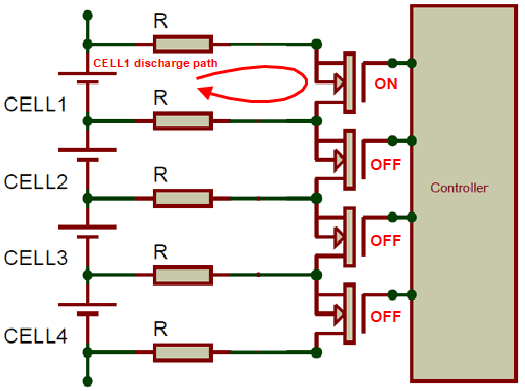

Un circuit comme celui de la figure 12 déchargera la cellule avec un SOC (état de charge) plus élevé comme indiqué sur la figure 10 au niveau des autres cellules en série. Ceci est accompli en utilisant une méthode d'équilibrage passive appelée dérivation de charge.

Figure 12. Exemple de stratégie d'équilibrage passif

Parce que le courant traverse le transistor à l'état ON et se dissipe à travers R, et parce que la référence de tension est CELL1 (un pôle négatif), seule une telle cellule déchargera son excès d'énergie.

Cet article visait à introduire le concept de base d'un système de gestion de batterie et à présenter les composants de base utilisés dans leur conception. J'espère que vous avez maintenant une meilleure compréhension de ce qu'un système de gestion de batterie est censé accomplir et comment il peut être utilisé dans une conception d'alimentation.

Si vous souhaitez en savoir plus sur d'autres concepts concernant la conception de BMS, veuillez laisser un commentaire ci-dessous.

Embarqué

- 7 avantages des systèmes de gestion de maintenance informatisés (GMAO)

- Production de figurines 3D Systems

- 3D Systems Figure 4 Modulaire

- 3D Systems Figure 4 autonome

- Introduction aux transformateurs différentiels variables linéaires (LVDT)

- Système de gestion des bâtiments :votre billet pour une ville intelligente

- Tirer parti des systèmes de gestion de la chaîne d'approvisionnement pour alléger le fardeau des cliniciens

- Atténuer les risques avec les systèmes de gestion des effectifs

- Introduction aux systèmes de découpe de profilés