Mots à la mode sur 5 axes :apprenez le jargon

Comme toute autre forme de technologie au sein de notre industrie, la fabrication 5 axes a son propre vocabulaire et sa propre liste de mots techniques à la mode. Bien que de nombreuses fonctionnalités décrites ci-dessous puissent être considérées comme courantes, certaines ne se trouvent que sur les commandes de machine les plus avancées. Pour tous ceux qui s'intéressent à l'usinage 5 axes, la compréhension de ces mots à la mode peut être un énorme avantage - et pourrait les empêcher de prendre une décision insensée qu'ils pourraient regretter plus tard.

Gestion des points du centre d'outils (TCPM) :également appelé RTCP par certains fabricants - est l'une des fonctionnalités les plus puissantes et peut avoir un impact significatif sur le processus d'usinage multi-axes global. TCPM offre au programmeur la possibilité de créer des programmes "indépendants" de la coordonnée de la machine elle-même et permet à l'utilisateur de référencer simplement un seul point sur la pièce réelle lors de la configuration du travail ou de la programmation de la pièce - sans se soucier de l'emplacement réel l'emplacement de la pièce est sur la machine. Sans TCPM, les données de point dans le programme doivent faire référence aux mouvements relatifs aux coordonnées de la machine et aux axes de rotation, et toute la programmation dépend de l'emplacement réel de la pièce dans l'enveloppe de travail de la machine. Par exemple :sans TCPM, la pièce doit être localisée et serrée en place sur la machine avant même que le programme puisse être créé, et la distance réelle entre la pièce et les axes de la machine doit être prise en compte dans le programme... qui est généralement accompli en déplaçant physiquement le modèle solide dans l'espace CAM, la distance exacte à partir de zéro telle qu'elle se trouve dans la machine. C'est pourquoi nous disons que le programme est DEPENDANT de la coordonnée de la machine sans TCPM. Sans TCPM, si de petits ajustements doivent être effectués, l'opérateur devrait revenir au système CAM, déplacer le modèle solide de la quantité nécessaire, republier le programme, recharger le programme dans la machine et réessayer la coupe. Sur une machine avec TCPM, dans ce même scénario, l'opérateur peut effectuer un simple ajustement de la configuration de la pièce ou des coordonnées de travail, et réexécuter la pièce. J'espère que vous pourrez voir que l'utilisation de TCPM rendra également les choses BEAUCOUP plus faciles la prochaine fois que vous devrez configurer la même tâche.

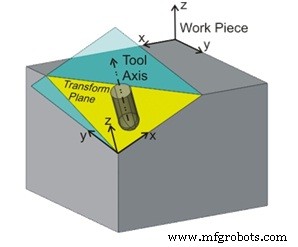

Transformer le plan :un plan de travail positionné par rapport à notre plan de travail de coordonnées machine d'origine. Si vous y réfléchissez, Transform Plane est vraiment la magie qui rend la programmation à 5 côtés si facile, et ce qui nous permet de contrôler les cinq côtés d'une pièce individuellement dans un seul programme - d'abord en nous permettant de référencer un point d'origine différent pour de chaque côté de la pièce, et d'autre part en nous permettant de désigner un plan de travail plat pour contrôler notre fraise lors de l'usinage. Étant donné que les caractéristiques d'un plan sont le plus souvent dessinées en référence à un seul point de chaque côté de la pièce (et généralement pas au même point que celui que nous avons utilisé pour la configuration initiale de la pièce), la possibilité de désigner ces multiples points d'origine est extrêmement importante. De plus, sans la possibilité de transformer des plans de travail individuels, les cycles pré-programmés tels que les cycles de perçage G83 ne peuvent être utilisés sur aucune face de la pièce à usiner, à l'exception de la face supérieure... car l'axe de l'outil doit être perpendiculaire au côté de la pièce à usiner. foré.

Normale de surface :ce n'est en fait pas du tout un terme d'usinage, mais devient très certainement un mot à la mode nécessaire à connaître lors de la programmation en 5 axes. Le terme fait référence à un vecteur axial (ou ligne) perpendiculaire à une surface particulière sur n'importe quel modèle solide. Les modèles solides sont construits en joignant une multitude de surfaces ensemble, pour créer une forme donnée. Un programmeur désignera toujours un vecteur d'inclinaison d'outil qui fait référence à la normale à la surface. Par exemple, si vous souhaitez que l'outil reste vertical par rapport à chaque surface lorsque l'outil se déplace le long de la forme, vous diriez que l'outil est "normal à la surface". Par conséquent, si vous vouliez que l'outil s'incline d'un côté ou de l'autre lorsqu'il se déplace le long de la forme, vous désigneriez un angle d'inclinaison positif ou négatif… et cet angle serait en référence à la normale à la surface perpendiculaire.

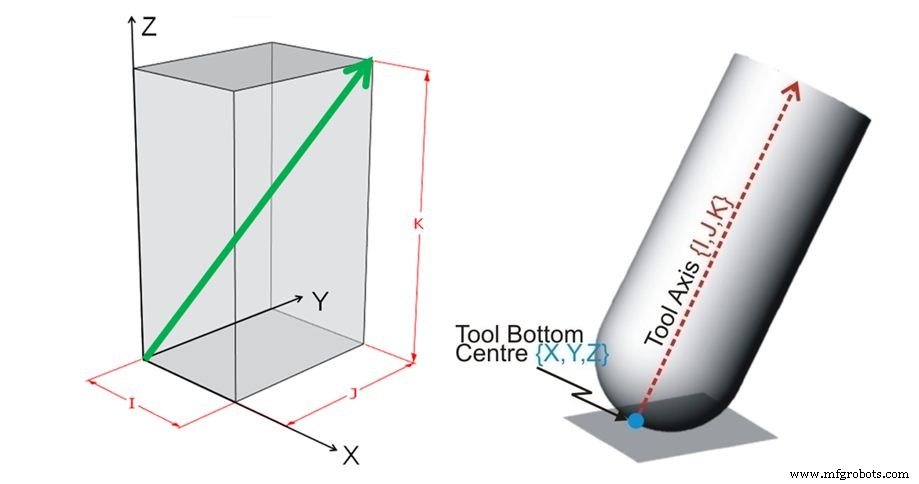

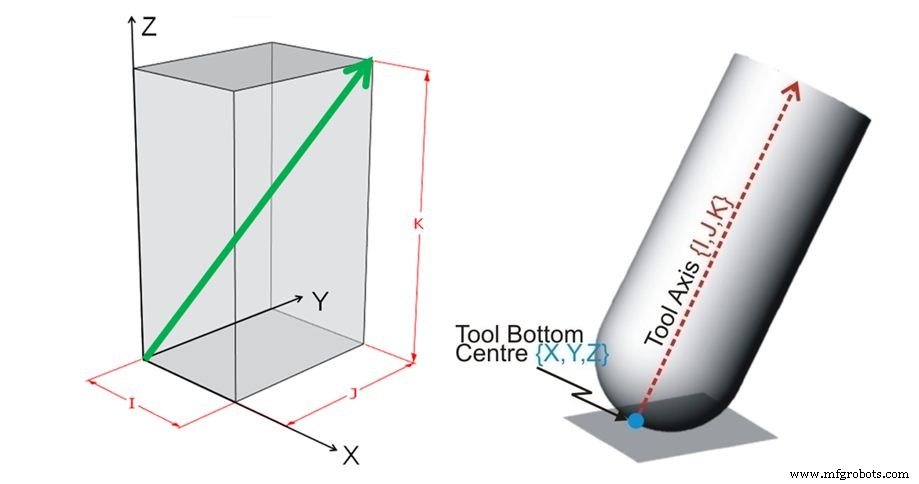

Vecteur d'outil :fait référence à l'angle d'inclinaison d'un outil par rapport au point de contact XYZ. Cet angle est contrôlé par un ensemble de valeurs IJK sur chaque ligne de code G dans un programme, et les valeurs peuvent être des nombres positifs ou négatifs. Bien que les vecteurs n'aient pas d'unités de mesure relatives - et ne soient ni des valeurs métriques ni des pouces - pour des raisons de simplicité, je trouve qu'il est utile de considérer ces valeurs comme des distances mesurées lors de la visualisation de l'angle et de la direction d'inclinaison désignés... par exemple :si je vois la ligne de code X2.0 Y2.0 Z.125 I.50 J.50 K.70 dans un programme, je peux facilement visualiser l'angle d'inclinaison de l'outil dans ma tête. Les valeurs XYZ sont évidemment utilisées pour positionner le centre inférieur de l'outil à l'emplacement désigné, et les valeurs IJK désignent la direction et la quantité d'inclinaison - la lettre I est synonyme de l'axe X, J est synonyme de l'axe Y , et le K est synonyme de l'axe Z. Par conséquent, imaginez un point qui est à 0,50" positif sur l'axe X à partir du point de contact, à 0,50" positif sur l'axe Y et à 0,70" dans la direction Z positive. Maintenant, visualisez une ligne tracée entre le point de contact XYZ et le point dans l'espace créé par les distances IJK… c'est le vecteur d'outil désigné par les outils.

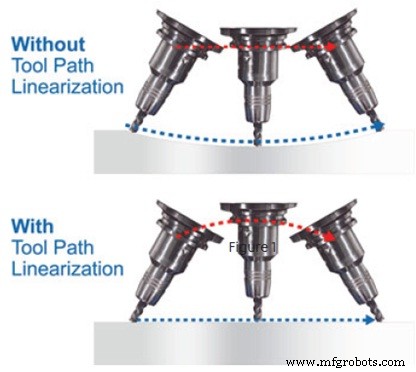

Linéarisation de la trajectoire d'outil : la possibilité de contrôler l'info-bulle de manière linéaire entre deux points. Sans la fonction, la programmation ne contrôle que deux points dans un mouvement de la pointe de l'outil - le point "A" au début du mouvement et le point "B" à la fin du mouvement. Tout ce qui se passe entre ces deux points est incontrôlé, et vous pouvez dire que la machine se déplace "à l'aveugle". Cependant, avec la linéarisation de la trajectoire d'outil activée, la machine coordonnera tous les axes de la machine pour s'assurer que l'info-bulle se déplace dans un mouvement linéaire - entre les deux points - et augmentera ou diminuera même l'axe Z si nécessaire. Dans les images d'exemple ci-dessous, vous pouvez voir que sans linéarisation active, l'info-bulle creuserait la pièce de manière spectaculaire... mais avec la linéarisation activée, l'outil se déplace en ligne droite entre les points de départ et d'arrivée. Non seulement cela permet un meilleur contrôle de l'info-bulle pendant l'usinage, mais cela peut également entraîner des programmes plus petits… car les mouvements n'ont pas besoin d'être divisés en si petits mouvements pour compenser le manque de contrôles d'info-bulle adéquats.

commande numérique par ordinateur

- L'histoire des aléseuses

- Les meilleures marques de CNC

- L'histoire de la machine à tour

- Comprendre les bases de la fraiseuse

- Tendances de fabrication d'aujourd'hui :choisir la meilleure machine-outil CNC pour le travail

- 7 étapes pour choisir la bonne machine-outil CNC

- Apprenez à pousser la sortie de votre machine 5 axes

- Quelles sont les applications d'une machine CNC 5 axes ?

- Les avantages de l'usinage CNC 5 axes