5 axes… ce n'est tout simplement pas si effrayant (suite)

En février 2013, j'ai publié un article intitulé :"5 axes… ce n'est tout simplement pas si effrayant", et à ce jour, il a été l'un des articles les plus lus de ma série de blogs. Donc, j'ai pensé développer un peu cet article et plonger un peu plus dans ce qui peut être fait avec la technologie 5 axes… et montrer comment même les fonctionnalités avancées de 5 axes ne sont vraiment rien de plus que multi- l'axe du bon sens, quand on le décompose.

Avec tout le battage médiatique autour de l'usinage 5 axes au cours des dernières années, il a été relativement facile d'éduquer les ateliers sur les avantages de passer à une plate-forme de traitement à 5 faces ou 3+2, pour aider à rendre leurs ateliers plus efficaces et finalement plus rentable. Cependant, nous entendons régulièrement l'argument selon lequel, bien qu'ils puissent voir l'avantage d'exécuter des pièces dans une seule configuration, ils pensent qu'ils ne peuvent exécuter qu'une seule pièce à la fois… et ce n'est tout simplement pas vrai. Avec un peu de créativité dans le montage, ou en utilisant certains des montages OEM fabriqués par des professionnels disponibles sur le marché, vous pouvez facilement ajouter plus de pièces au processus - et même automatiser entièrement ou partiellement le processus si vous le souhaitez.

J'ai récemment travaillé avec un client, qui utilisait un simple collecteur de forme rectangulaire, et 5 côtés de la pièce avaient des caractéristiques simples - telles que des orifices, des trous filetés ou coniques et des rainures de joint torique - qu'il devait traiter en aussi peu de temps autant de configurations que possible… le candidat idéal pour un processus à 5 faces ou 3+2 !!!

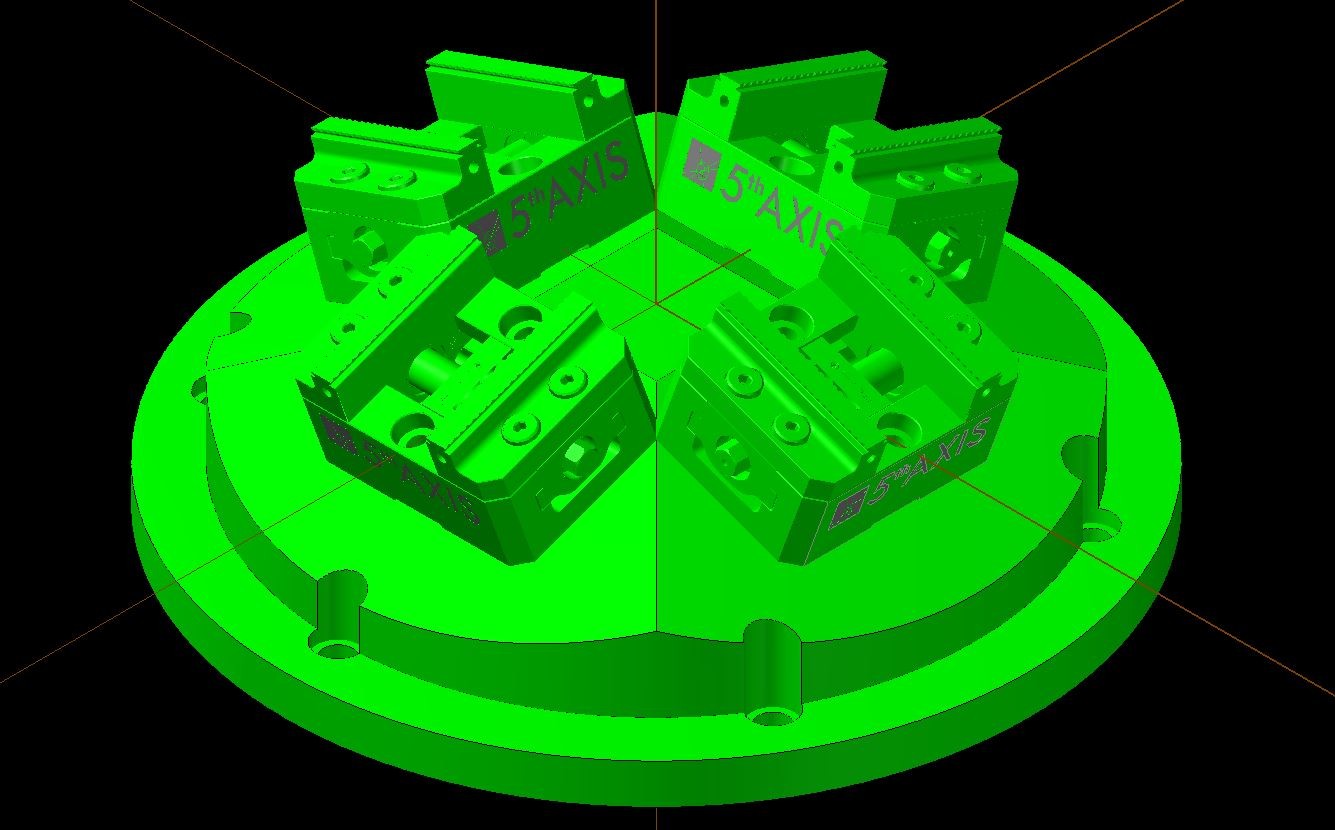

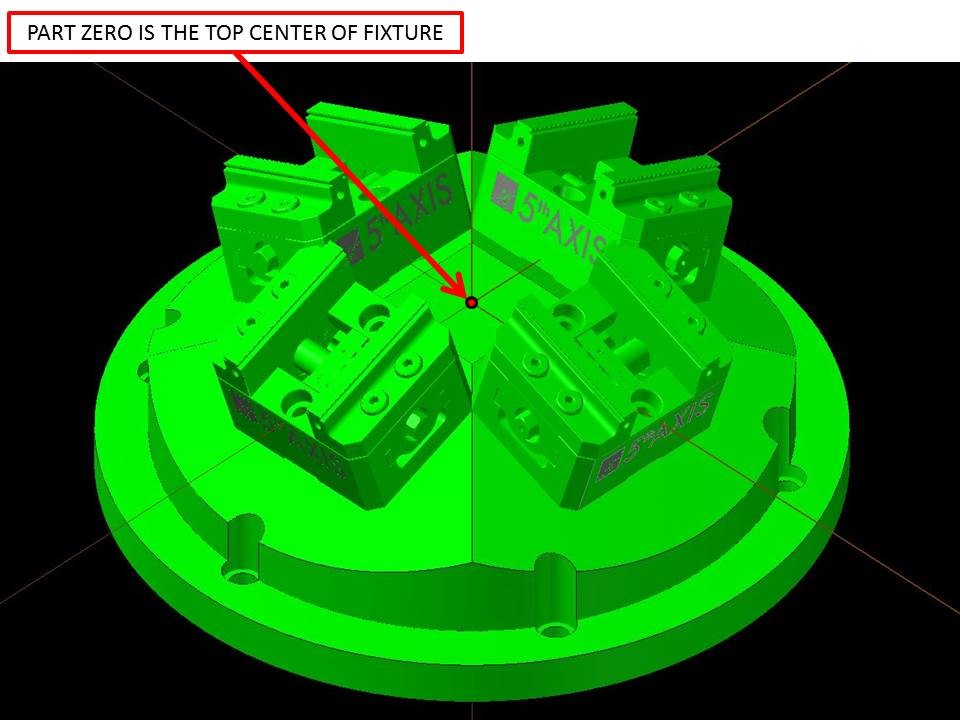

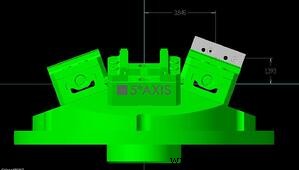

Après avoir examiné la pièce, il s'est rendu compte qu'il pouvait – en utilisant un dispositif disponible dans le commerce, avec quatre étaux montés sur une pyramide à 20° – faire passer ce processus simple au niveau supérieur. Ce luminaire lui laissera suffisamment d'espace pour atteindre les 5 côtés des quatre pièces, y compris un trou incliné, et il pourra retirer quatre pièces complètes chaque fois qu'il ouvrira les portes... le tout avec une seule configuration de pièce ! Pensez-y simplement… puisqu'il s'agit d'un travail répétitif pour cet atelier, ils peuvent facilement passer d'un travail complexe à l'autre très rapidement et sont capables d'effectuer plusieurs opérations, sur plusieurs pièces, en une seule configuration… et n'ont qu'à choisissez une coordonnée de travail facile à trouver.

Alors, à quel point la programmation est-elle difficile pour cela, demandez-vous ? Je parie que vous pensez que ce doit être un cauchemar de garder une trace de toutes ces pièces séparées, et de tous ces visages et angles en constante évolution. Eh bien, me croiriez-vous si je vous disais que c'était vraiment très simple ?

Puisqu'il s'agit de l'article numéro deux d'une série, je vais commencer à expliquer ce processus là où l'autre article s'est arrêté. Si vous avez besoin de vous rafraîchir la mémoire, ou si vous souhaitez en savoir plus sur la programmation d'une pièce à 5 faces, veuillez vous référer soit à mon article précédent en cliquant ici, soit jeter un œil à cette courte série de vidéos sur la programmation à 5 faces :cliquez ici pour la formation vidéos

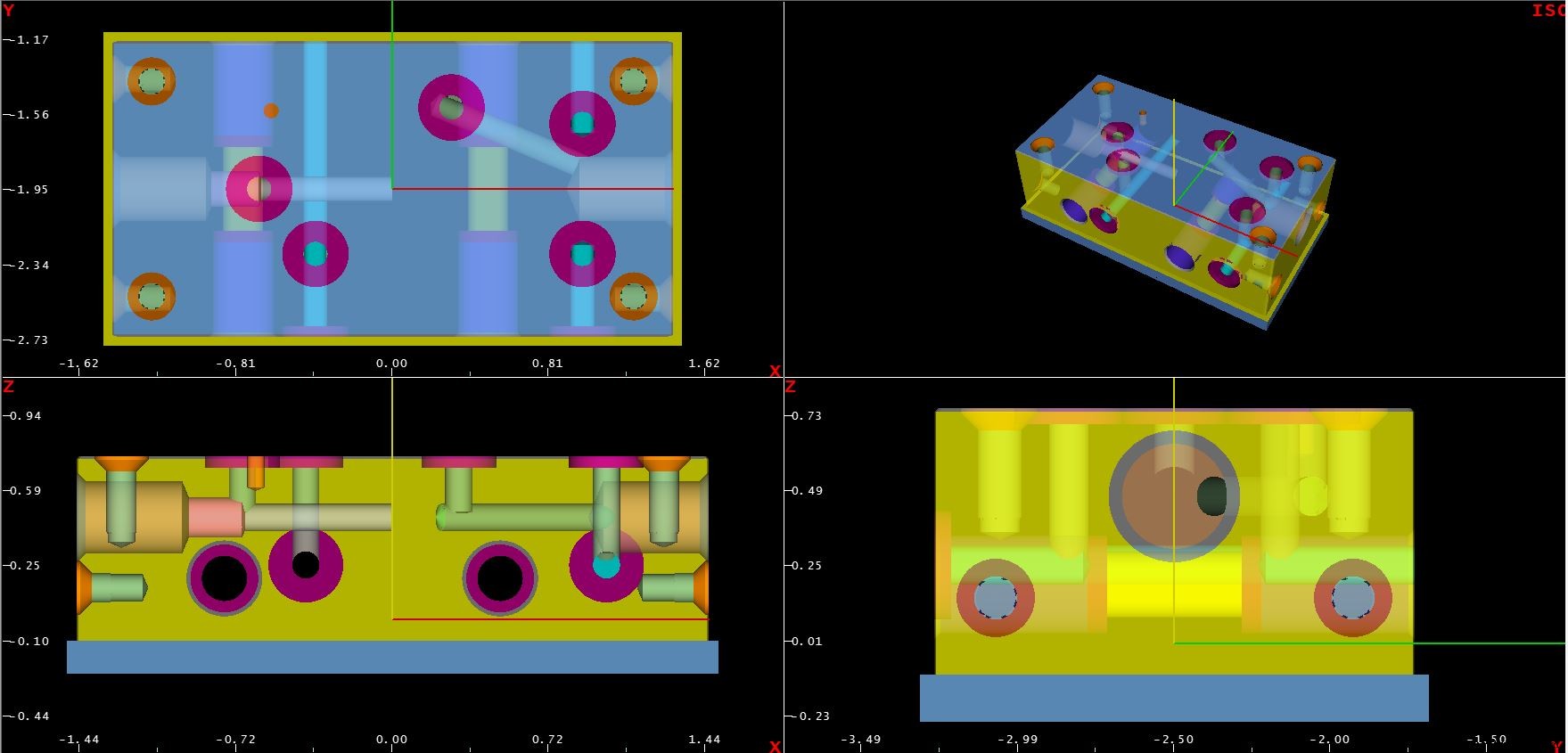

Pour commencer le processus de répétition et d'optimisation d'un programme, nous devons d'abord avoir un programme à répéter et à optimiser. En utilisant les principes enseignés dans l'article précédent, ou dans les vidéos de formation en ligne liées ci-dessus, supposons que nous ayons créé un programme de pièce réussi, pour une seule pièce - mais après avoir prouvé le programme, nous avons décidé de le fixer dans un multi et optimiser l'ensemble du processus pour être plus efficace... après coup. Supposons également que cette pièce a été programmée à partir d'un point de référence situé sur la surface inférieure centrale de la pièce elle-même (nous utiliserons la pièce client référencée ci-dessus).

Maintenant, si nous avions décidé d'utiliser le luminaire multi-faces dès le début, nous aurions peut-être abordé ce processus un peu différemment. Mais, puisque j'essaie de montrer que même un changement dans le processus "à mi-parcours" ne devrait pas être une cause d'alarme, nous utiliserons quelques fonctions de contrôle simples pour accomplir cette tâche, et le processus réussira lorsque nous serons Fini.

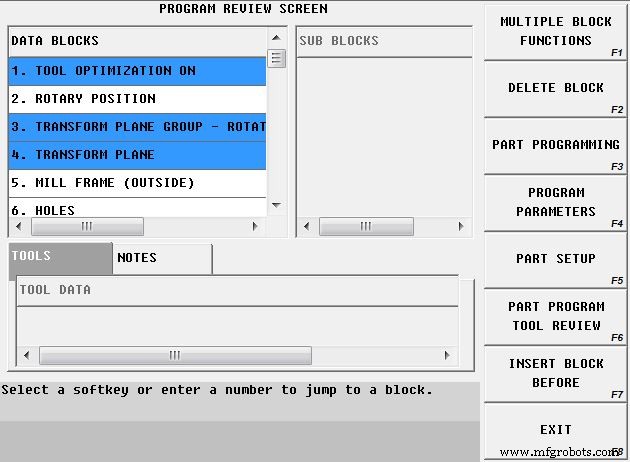

Une fois que les pièces ont toutes été chargées sur le montage, la première chose que nous devons faire est de déplacer le point d'origine - du point de référence précédent situé sur la pièce unique, au nouvel emplacement que nous utiliserons pour ce nouveau processus. Parce que nous exécutons plusieurs pièces sur un montage rond, l'endroit le plus évident à référencer pour l'usinage serait le centre supérieur du montage lui-même. Comme nous ne voulons pas reprogrammer la pièce, nous allons tenir compte de cette variation de position avec un bloc de plan de transformation. Un plan de transformation est généralement utilisé pour réorienter et localiser un changement temporaire de plan de travail, mais ici nous l'utiliserons pour déplacer et orienter temporairement un programme de pièce entier. Parce que les plans de transformation peuvent être empilés - ce qui signifie que s'il n'est pas annulé, un nouveau plan de transformation sera un changement incrémentiel par rapport au plan de transformation précédent - nous garderons ce premier actif jusqu'à la fin du programme, et l'ensemble du processus est terminé - et alors nous l'annulerons.

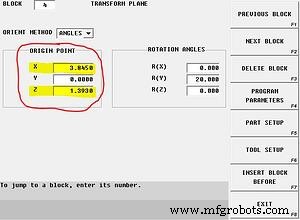

Dans cet exemple, la première pièce du luminaire (à la position 3 heures) est située à 3,845" dans la direction positive le long de l'axe X, à partir du centre du luminaire ; et à 1,393" positif dans l'axe Z ( image de référence ci-dessus). Par conséquent, nous entrerons ces valeurs dans les champs XYZ pour "point d'origine" du plan de transformation. Maintenant que nous avons déplacé l'ensemble du programme en position, nous devons l'incliner de 20° - autour de l'axe Y - pour l'aligner avec l'appareil. Pour ce faire, nous entrerons un 20 positif dans le champ "angle de rotation" pour la rotation autour de l'axe Y. L'exemple ci-dessous montre un bloc de programme conversationnel, mais la même chose pourrait être accomplie en NC avec le code :G68.2 X3.845 Y0 Z1.393 B20...le G68.2 désigne un plan de transformation, les XYZ sont utilisés pour déplacer le point de référence, et l'inclinaison autour de l'axe Y est un changement de l'axe B.

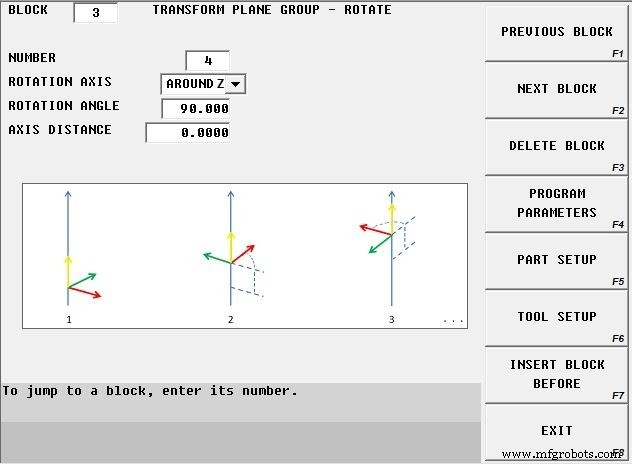

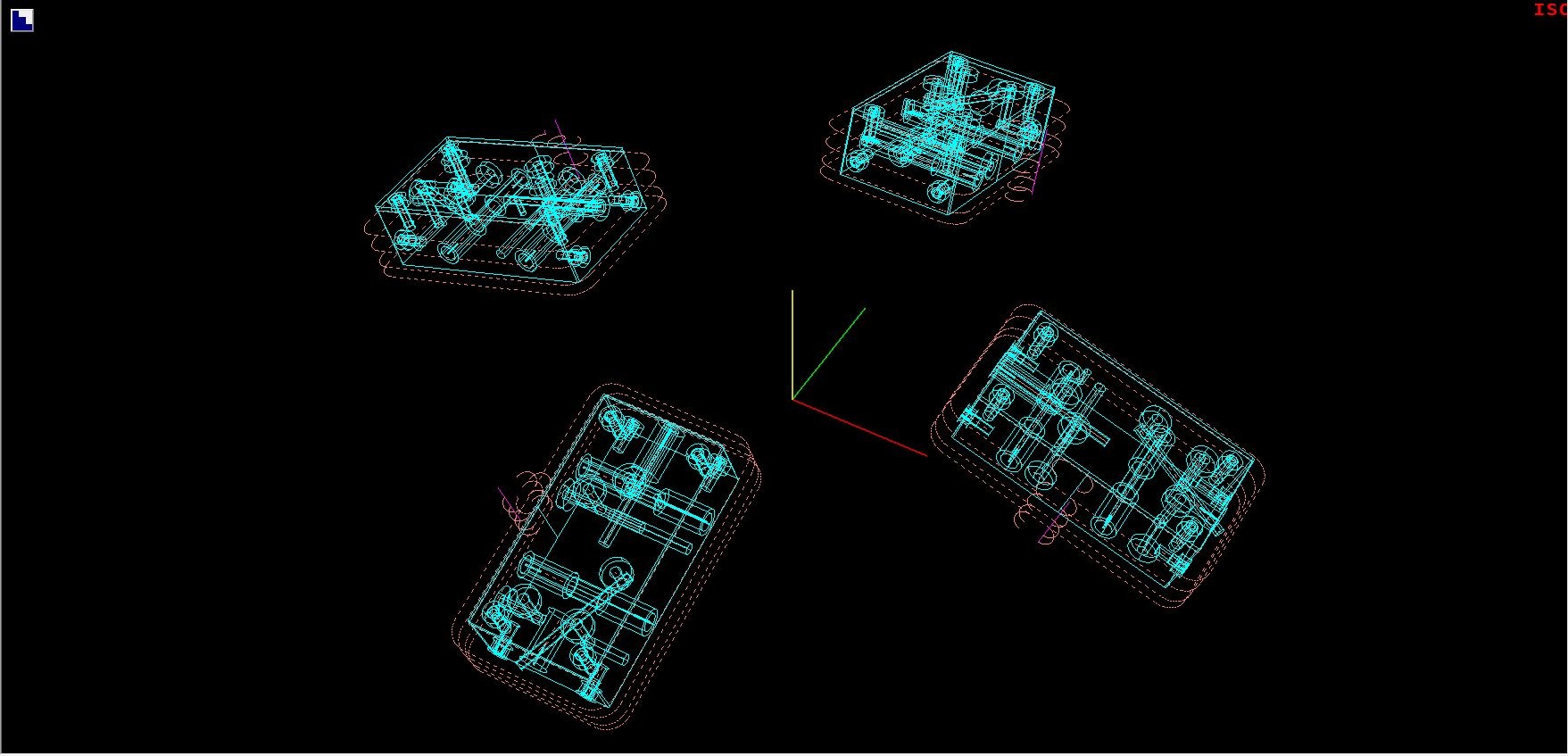

Maintenant que la première pièce a été inclinée et déplacée, nous devons maintenant aborder les trois autres pièces sur le luminaire. Nous allons le faire en "bouclant" l'étape précédente et en exécutant à nouveau le programme pièce aux intervalles de 90° restants. Cette étape sera accomplie avec une commande "transform plane group". Le groupe de plan de transformation nous permet de modeler un plan de transformation dans n'importe quelle direction - et dans ce cas, faites-le pivoter (ou faites une boucle) quatre fois, autour du point central de l'appareil, dans l'axe Z, tous les 90°.

La dernière chose que nous devons aborder est le changement d'outil. Parce que ce programme utilise plus de vingt outils - et le programme a été écrit pour n'exécuter qu'une seule partie - lorsque nous l'exécutons sur la machine, il terminerait une partie entière avant de passer à la suivante... ce qui ne serait pas très efficace . Pour lutter contre ce delima, nous allons activer "l'optimisation du changement d'outil". Le bloc TCO optimisera les changements d'outils de sorte qu'à chaque fois qu'un outil est placé dans la broche, la commande parcourt l'ensemble du processus et détermine combien de fois et à quels emplacements un outil particulier est utilisé... puis exécute tout ces processus avant d'effectuer un autre changement d'outil. Cela réduira le nombre de changements d'outils de 80 - ce qui serait nécessaire pour exécuter chaque pièce complètement avant de passer à la pièce suivante - à seulement 20... qui est le nombre d'outils utilisés dans le programme de pièce.

Le résultat final est quatre pièces finies, en une seule opération, situées sur un appareil multi-pièces, à partir d'un programme de pièce simple et avec une seule configuration de pièce facile à localiser. N'était-ce pas facile ?

Pour en savoir plus sur la technologie 5 axes, veuillez regarder notre webinaire enregistré intitulé "Take Five for 5-Axis...complex technology .5-axis.org.

commande numérique par ordinateur

- C'est cassé, appelez la maintenance :un processus de demande de travail qui est plus que de simples tickets

- Lux Research demande :Quelle est la valeur de ce brevet ?

- 5 axes… ce n'est tout simplement pas si effrayant

- Directives de conception pour la manufacturabilité – Partie 2

- Surfaces courantes utilisant la gravure au laser

- Usinage de petites pièces

- 12 tendances de l'industrie qui façonnent la fabrication sous contrat :partie 3

- 12 tendances de l'industrie qui façonnent la fabrication sous contrat :partie 2

- 12 tendances de l'industrie qui façonnent la fabrication en sous-traitance :1re partie