Introduction au fraisage trochoïdal

Ce qui suit n'est qu'un des nombreux articles de blog concernant le fraisage à haute efficacité. Pour bien comprendre cette méthode d'usinage populaire, consultez l'un des messages HEM supplémentaires ci-dessous !

Introduction au fraisage à haute efficacité I Usinage à grande vitesse par rapport à HEM I Comment lutter contre l'amincissement des copeaux I Plonger dans la profondeur de coupe I Comment éviter 4 principaux types d'usure d'outil

Qu'est-ce que le fraisage trochoïdal ?

Le fraisage trochoïdal est une méthode d'usinage utilisée pour créer une fente plus large que le diamètre de coupe de l'outil de coupe. Ceci est accompli en utilisant une série de coupes circulaires connues sous le nom de trajectoire d'outil trochoïdale. Une forme de fraisage à haute efficacité (HEM), le fraisage trochoïdal exploite des vitesses élevées tout en maintenant une faible profondeur de coupe radiale (RDOC) et une profondeur de coupe axiale élevée (ADOC).

Le fraisage trochoïdal est largement basé sur la théorie entourant l'amincissement des copeaux dans l'usinage. La pensée conventionnelle suggère que les outils de coupe ont une charge de copeaux optimale qui détermine la largeur et la taille idéales des copeaux produits. Le concept de lutte contre l'amincissement des copeaux consiste à usiner avec une charge de copeaux supérieure à "l'optimum" afin de maintenir une épaisseur de copeaux maximale constante.

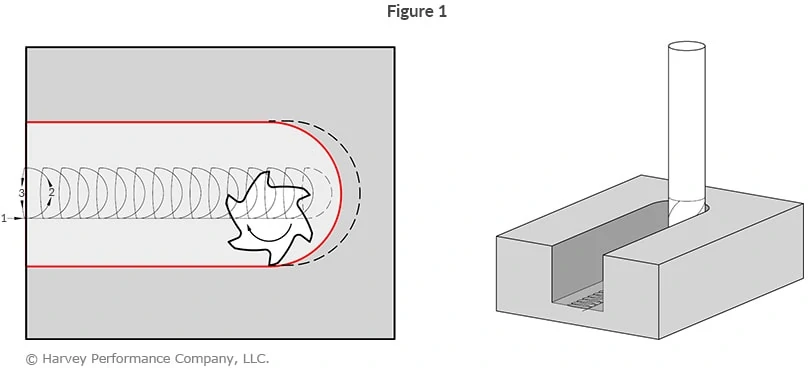

Contrairement à une trajectoire d'outil radiale complètement linéaire dans l'usinage conventionnel, le fraisage trochoïdal tire parti d'une trajectoire d'outil en spirale avec un faible RDOC pour réduire la charge et l'usure de l'outil (Figure 1).

Avantages du fraisage trochoïdal

- Forces de coupe réduites

- Chaleur réduite

- Plus grande précision d'usinage

- Amélioration de la durée de vie de l'outil

- Temps de cycle plus rapides

- Un outil pour plusieurs tailles d'emplacement

Le fraisage trochoïdal peut être très avantageux dans certaines applications. L'engagement radial réduit de l'arête de coupe diminue la quantité de chaleur produite dans la coupe tout en diminuant les forces de coupe et la charge sur la broche. Les forces radiales réduites permettent une plus grande précision lors de la production et permettent d'usiner des caractéristiques plus fines et plus précises sur une pièce.

De plus, la profondeur de coupe radiale inférieure permet une profondeur de coupe axiale plus élevée, ce qui signifie que toute la longueur de l'arête de coupe peut être utilisée. Cela garantit que la chaleur et les forces de coupe sont réparties sur le tranchant de l'outil, plutôt que concentrées sur une seule section. La chaleur et l'usure réduites, combinées à leur répartition uniforme sur l'arête de coupe, se traduisent par une durée de vie de l'outil considérablement améliorée par rapport aux méthodes de rainurage conventionnelles.

Compte tenu des forces destructrices réduites, les vitesses de l'outil de coupe peuvent être augmentées. Étant donné que toute la longueur de coupe est utilisée, le fraisage trochoïdal peut éliminer le besoin de plusieurs profondeurs de coupe axiales. L'augmentation des paramètres de fonctionnement et un nombre réduit de passes réduisent considérablement le temps de cycle.

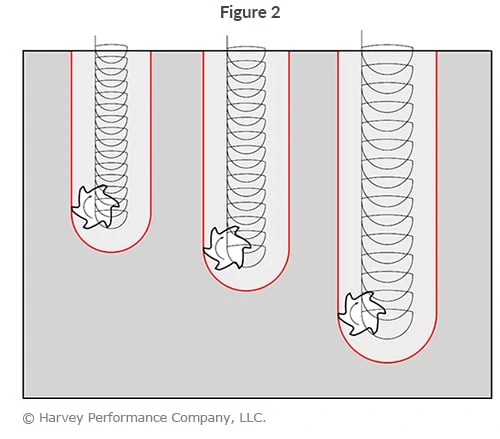

Étant donné que le fraisage trochoïdal utilise un outil pour usiner une fente plus large que son diamètre de coupe, le même outil peut être utilisé pour créer des fentes de différentes tailles, plutôt qu'une seule. Cela peut libérer de l'espace dans votre carrousel d'outils et gagner du temps lors des changements d'outils, en fonction des exigences de la pièce (Figure 2).

Bien que le rainurage soit une opération d'ébauche, la profondeur de coupe radiale réduite et les forces de coupe réduites du fraisage trochoïdal se traduisent souvent par une finition améliorée par rapport à un parcours d'outil de rainurage conventionnel. Cependant, une passe de finition le long des parois de la pièce à usiner peut être nécessaire pour éliminer les cuspides laissées par le mouvement en spirale de l'outil de coupe.

Cliquez ici pour en savoir plus sur la puissance d'amélioration de l'efficacité du fraisage à haut rendement

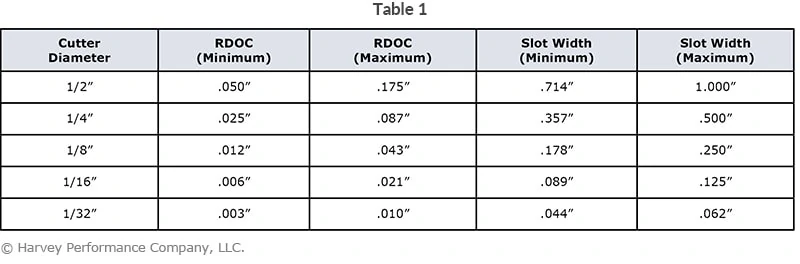

Défis du fraisage trochoïdal

Les défis du fraisage trochoïdal concernent généralement les machines et les logiciels. La bonne machine pour tirer parti du fraisage trochoïdal sera non seulement capable de vitesses et d'avances élevées, mais sera également capable d'une vitesse d'avance en constante évolution au fur et à mesure que l'outil se déplace le long de sa trajectoire en spirale. L'impossibilité d'avoir une vitesse d'avance variable entraînera un amincissement des copeaux qui peut donner des résultats non idéaux et potentiellement provoquer la rupture de l'outil. Un logiciel spécial peut également être nécessaire pour programmer les trajectoires d'outils et les vitesses d'alimentation pour ce processus. Ceci est encore compliqué par des facteurs tels que le rapport du diamètre de la fraise à la taille de la rainure, ainsi que la profondeur radiale de coupe pour ces différents rapports. La plupart des chiffres suggèrent que le diamètre de la fraise soit de 50 % à 70 % de la largeur finale de la fente, tandis que la profondeur de coupe radiale doit être égale à 10 % à 35 % du diamètre de la fraise (tableau 1), mais l'option la plus sûre est toujours de consulter le fabricant de l'outil. .

Fraisage trochoïdal et micro-usinage

Avantages lors du micro-usinage

Le micro-usinage peut également bénéficier du fraisage trochoïdal. L'engagement radial diminué et les forces de coupe plus faibles produites pendant une trajectoire d'outil trochoïdale exercent moins de force sur les outils de coupe. Ceci est particulièrement important pour les outils de petit diamètre, car ils sont plus faibles et moins rigides, et les efforts de coupe réduits réduisent les risques de déviation et de rupture.

Défis lors du micro-usinage

Alors que le fraisage trochoïdal avec un outillage miniature est théoriquement bénéfique, il existe des défis supplémentaires associés aux outils plus petits. Les outils de coupe miniatures sont beaucoup plus susceptibles de se casser en raison du faux-rond et des vibrations de la broche, des incohérences des matériaux, du chargement irrégulier et de nombreuses autres variables qui surviennent lors de l'usinage. Selon votre application, il peut être utile d'utiliser l'outil avec le plus grand diamètre pour plus de solidité. Bien qu'il existe des avantages potentiels au niveau miniature, une plus grande attention doit être accordée à la configuration de la machine et au matériel pour s'assurer que les outils ont les meilleures chances de succès.

Tout comme HEM, en règle générale, le fraisage trochoïdal ne doit pas être pris en compte lors de l'utilisation d'outils avec des diamètres de coupe inférieurs à 0,031". Bien que possible, le fraisage trochoïdal peut toujours être extrêmement difficile ou risqué à des diamètres inférieurs à 0,062", et votre application et votre machine doivent être soigneusement étudiées.

Conclusion

Le fraisage trochoïdal est une technique de fraisage à haute efficacité (haute vitesse, ADOC élevé, RDOC faible) caractérisée par une trajectoire d'outil circulaire ou trochoïdale. Il a été prouvé que ce style de fraisage offre des avantages significatifs pour le processus d'usinage, tels que l'augmentation de la durée de vie de l'outil, la réduction des temps d'usinage et moins d'outils nécessaires pour un travail. Cependant, il est essentiel de disposer d'une machine et d'un logiciel capables de vitesses et d'avances élevées et de taux d'alimentation en constante évolution pour éviter une défaillance critique de l'outil. Bien que les outils miniatures puissent toujours bénéficier du fraisage trochoïdal, le risque de rupture d'outil doit être soigneusement pris en compte, en particulier pour les diamètres de fraise inférieurs à 0,062". Bien que le fraisage trochoïdal puisse augmenter l'efficacité de votre usinage dans de nombreuses applications, il est toujours judicieux de consulter au préalable le fabricant de votre outil.

Un excellent exemple de fraisage trochoïdal en action peut être vu dans cette vidéo, où une fraise en bout 1/2″ Helical Solutions à hélice variable, pas variable a été utilisée pour usiner un bloc d'acier inoxydable 316.

commande numérique par ordinateur

- Comprendre le fraisage CNC

- Plonger dans la profondeur de coupe :approches périphériques, de rainurage et HEM

- Fraisage ascendant contre fraisage conventionnel

- Comment aborder le fraisage en cavité profonde de la bonne manière

- Introduction du système de contrôle SIEMENS 808D des routeurs Cnc

- Comment garantir l'exactitude et la précision dans le fraisage CNC

- Capacité de fraisage assistée par les performances de tournage

- Capacité de fraisage du centre de tournage-fraisage

- Guide de sélection des outils de fraisage