Utiliser les intervalles P-F pour cartographier et éviter les échecs

L'intervalle de défaillance potentielle à fonctionnelle (intervalle P-F) est l'un des concepts les plus importants lorsqu'il s'agit d'effectuer une maintenance centrée sur la fiabilité (RCM).

Remarquablement, l'intervalle P-F est également l'un des concepts RCM les plus mal compris. L'analyse du mode de défaillance devient encore plus compliquée lorsque vous traitez plusieurs intervalles P-F pour un mode de défaillance.

Cet article aidera à clarifier l'intervalle P-F et le processus de prise de décision lorsqu'il s'agit de plusieurs intervalles P-F.

Une défaillance fonctionnelle est le point où un actif ne parvient pas à exécuter une fonction requise. L'échec peut être un échec complet ou partiel de n'importe quelle fonction d'actif primaire ou secondaire. Un exemple de panne totale est un roulement grippé dans un moteur de ventilateur et provoquant l'arrêt du ventilateur.

Un exemple de défaillance partielle est une roue usée dans une pompe qui pompe encore du fluide mais pas au niveau requis. Une panne totale ou partielle aura un impact opérationnel et devra être corrigée.

Dans certains cas, lorsque la sécurité est une préoccupation, la défaillance fonctionnelle peut ne pas être le point de défaillance réel mais un point prédéterminé qui ne doit pas être dépassé en raison du risque encouru.

Un exemple de ceci serait une température prédéfinie dans un moteur de voiture. Cette température est inférieure au point où le moteur subirait des dommages critiques.

La panne réelle serait la perte du moteur, mais la nature catastrophique de cette panne nécessite une identification avant le point d'arrêt. Cela devient la panne fonctionnelle du moteur.

Un symptôme détectable ou un signe d'avertissement indiquant qu'une défaillance fonctionnelle est en train de se produire est une défaillance potentielle. Les défaillances fonctionnelles peuvent avoir de nombreux symptômes de défaillance potentiels avant la défaillance fonctionnelle réelle.

Ces symptômes de défaillance potentiels peuvent survenir à des moments différents et sont détectables par différentes méthodes. Certains des symptômes incluent la chaleur, les vibrations, les odeurs et les fissures. Un exemple de défaillance potentielle est l'augmentation de la température dans un roulement avant le grippage.

Un autre exemple serait l'odeur d'électronique brûlée avant qu'une résistance ou un condensateur ne brûle. L'importance de la caractéristique de défaillance potentielle dans le RCM est d'utiliser une inspection pour détecter la défaillance potentielle avant que la défaillance fonctionnelle ne se produise.

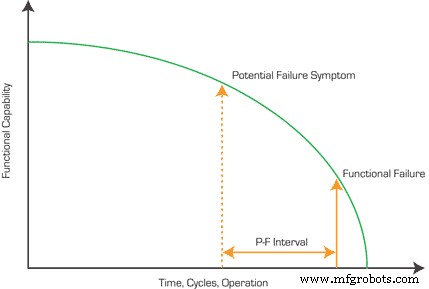

Figure 1. Une représentation graphique d'un intervalle P-F.

Sens et détection

La méthode de détection de défaillance potentielle dépend du symptôme et des méthodes disponibles. Il existe deux groupes différents de méthodes pour identifier les défaillances potentielles :les capacités humaines et les technologies de maintenance prédictive.

Notre capacité à détecter les défaillances par nos propres sens est un peu oubliée dans l'industrie avec toutes les technologies disponibles et la diminution de la main-d'œuvre qualifiée. Les sens humains sont des outils très puissants et peu coûteux dans la trousse à outils d'un professionnel de la maintenance expérimenté.

Dans de nombreux cas, nous pouvons toujours trouver les symptômes suffisamment à l'avance pour corriger la défaillance imminente, même si une technologie prédictive peut détecter la défaillance plus tôt. Alors, n'oubliez pas les précieux outils que vous possédez.

La deuxième méthode de détection des défaillances potentielles est la technologie prédictive. Certaines des technologies prédictives les plus populaires sont la thermographie, l'analyse des vibrations, l'analyse de l'huile et les ultrasons.

Les technologies prédictives comprennent également des équipements de test et de diagnostic utilisés à l'intérieur ou à l'extérieur du système qui aident à identifier les conditions de défaillance potentielles. Les technologies prédictives peuvent souvent détecter les défaillances potentielles beaucoup plus loin que les capacités humaines, mais elles ont un prix beaucoup plus élevé.

Il faut payer pour les technologies ET les techniciens qui les utilisent. De nombreuses entreprises ont adopté l'utilisation d'équipements de détection internes pour réduire le coût global d'utilisation des technologies prédictives. Cependant, ces technologies nécessitent toujours des professionnels expérimentés pour analyser les résultats.

Le timing est primordial

L'intervalle P-F est le temps ou les cycles entre la détection initiale de la condition de défaillance potentielle et le moment de la défaillance fonctionnelle réelle. La plupart des échecs ne prennent pas le même temps pour échouer après la détection du symptôme, donc l'intervalle P-F est exprimé sous forme de durée moyenne ou de cycles.

Le P-F est essentiel dans la conception de la bonne tâche de maintenance pour éviter les défaillances fonctionnelles. Un exemple général serait de définir l'intervalle de tâche pour l'inspection à la moitié de l'intervalle P-F.

Le temps moyen entre défaillances (MTBF) lié à la défaillance n'est pas important lors de la conception de la tâche de maintenance car il ne donne aucune référence au temps d'un symptôme de la défaillance. Une représentation graphique de l'intervalle P-F est affichée sur la figure 1.

L'axe vertical est la capacité fonctionnelle de l'actif et l'axe horizontal est l'âge d'exploitation ou le nombre de cycles. Au fur et à mesure de la vie de l'actif, il arrivera à un point où le symptôme apparaîtra. C'est l'échec potentiel. Après l'apparition du symptôme, il y aura une période jusqu'à ce que la défaillance fonctionnelle se produise. Cette période est l'intervalle P-F.

Symptômes multiples

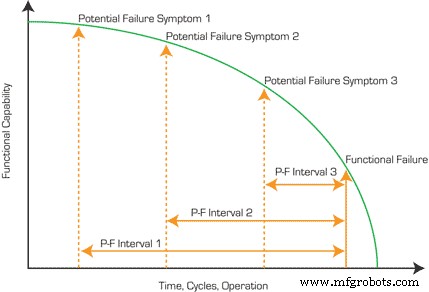

Les modes de défaillance qui présentent de multiples symptômes de défaillance imminente offrent une grande flexibilité dans le choix des tâches à effectuer pour détecter la défaillance imminente. Chacune de ces conditions de défaillance potentielle a un intervalle P-F différent, et il est important de ne pas les traiter sur un pied d'égalité dans l'analyse.

Chaque symptôme apparaîtra à des moments différents par rapport à la défaillance fonctionnelle. Un exemple de ceci serait une défaillance de roulement. Le premier symptôme peut être une vibration inhabituelle détectable par analyse vibratoire vers six mois.

Le deuxième symptôme peut être sonore détectable à trois mois en utilisant des ultrasons aéroportés. Le troisième symptôme peut être une augmentation de la chaleur détectable un mois avant la défaillance du roulement.

Traiter ces symptômes comme des intervalles P-F et des méthodes d'inspection similaires peut entraîner des temps d'arrêt importants en raison de l'utilisation du mauvais outil au mauvais moment. Une représentation graphique de plusieurs intervalles P-F est affichée sur la figure 2.

Figure 2. Une représentation graphique de plusieurs intervalles P-F.

La probabilité de détection est la probabilité de détecter une condition de défaillance potentielle lors d'une inspection si elle existe au moment de l'inspection. La probabilité de détection lors de l'utilisation d'une technique d'inspection variera en fonction de certains facteurs.

Premièrement, il y a la localisation de la panne et son accessibilité au professionnel effectuant la tâche. Des pièces d'équipement complexes ou de petites zones confinées créent des difficultés dans l'exécution des tâches. Deuxièmement, il y a la complexité de la tâche et le niveau de compétence du professionnel effectuant la tâche.

Lors de la détermination de la tâche à effectuer, tenez compte du niveau de compétence du professionnel qui effectuera normalement la tâche. Cela aidera à déterminer la probabilité de détection.

Enfin, s'il existe une technologie utilisée pour effectuer une tâche, elle peut avoir des limites dont il faut tenir compte. L'essentiel est que plus la probabilité de détection est faible, plus vous devez inspecter souvent pour augmenter vos chances de détecter la défaillance potentielle.

Surveillance des pannes

La surveillance des défaillances est l'acte d'inspections continues à un niveau et une concentration accrus après la détection d'une défaillance potentielle. Cela vous permet d'optimiser la durée de vie de l'actif tout en maintenant le risque au minimum.

La possibilité de surveillance ne peut être efficace que si l'intervalle P-F est très prévisible et suffisamment long pour laisser le temps de surveiller le symptôme. Dans de nombreux cas, la tâche de surveillance est un intervalle plus court que la tâche d'origine en raison du fait qu'une condition de défaillance potentielle existe.

N'oubliez pas non plus qu'il est préférable de ne pas effectuer de surveillance si la défaillance fonctionnelle a des conséquences sur la sécurité ou l'environnement.

Le temps moyen de réparation (MTTR) est le temps moyen nécessaire pour réparer une condition de défaillance. Tenez-en compte lorsque vous examinez l'intervalle des tâches. Le MTTR peut varier en fonction du type de panne - potentielle ou fonctionnelle.

Le MTTR pour la défaillance fonctionnelle est utilisé pour déterminer l'ajustement de l'intervalle P-F. Dans certains cas, le MTTR peut être très étendu en raison de la complexité des réparations, du délai de livraison des pièces ou de la disponibilité de personnel de service qualifié.

Dans les cas où le MTTR est une durée significative, cette durée est retirée de l'intervalle P-F pour augmenter l'intervalle de tâche, offrant une plus grande possibilité de corriger le problème avant la défaillance fonctionnelle.

Faire le bon choix

Le choix des tâches pour un intervalle spécifique dépend de plusieurs facteurs. Il peut s'agir d'un simple processus de décision ou d'une analyse coûts-avantages. Cependant, dans un souci de simplicité, je soulignerai les facteurs impliqués dans le choix de la bonne tâche et un processus de prise de décision simplifié.

Les premiers facteurs à identifier sont les tâches pouvant être utilisées pour détecter les défaillances potentielles et la fréquence à laquelle les tâches doivent être exécutées. Deuxièmement, vous devez identifier les ressources disponibles pour effectuer les tâches et les possibilités d'atteindre d'autres ressources.

Éliminez les tâches qui ne seront pas des options et choisissez la ou les tâches parmi les autres options disponibles en fonction de l'impact acceptable de la tâche sur la sécurité et les opérations. Une analyse coûts-avantages est un outil puissant pour effectuer le processus de sélection, mais elle n'est pas toujours nécessaire.

Résumé

Cet article a clarifié l'utilisation de l'intervalle P-F dans le RCM et les facteurs qui affectent l'utilisation de l'intervalle. Il a également expliqué comment prendre des décisions lors de l'utilisation de plusieurs intervalles P-F.

L'intervalle P-F est une information précieuse pour toute équipe de maintenance, et vous n'avez pas besoin d'une formation spéciale pour l'utiliser. L'utilisation d'intervalles P-F pour déterminer la bonne maintenance à effectuer au bon moment ne doit pas être limitée au RCM. Son utilisation profite à tout programme de maintenance.

Robert Apelgren est analyste de fiabilité senior pour General Dynamics. Il a obtenu un baccalauréat ès sciences en technologie industrielle de l'Université Roger Williams et un MBA de l'Université de Phoenix. Apelgren est un professionnel certifié de la maintenance et de la fiabilité (CMRP) et membre des comités des meilleures pratiques et normes de la Society for Maintenance and Reliability Professionals. Il peut être contacté par e-mail à robert.apelgren@gdit.com .

Entretien et réparation d'équipement

- Optimiser la maintenance préventive à l'aide d'une GMAO

- Garder la maintenance simple :utilisez vos sens et votre sensibilité

- 3 raisons d'utiliser une bobine de Rogowski

- Quand et comment utiliser un extincteur

- Comment utiliser efficacement un pulvérisateur de peinture

- Comment réduire la consommation d'énergie dans la fabrication

- Défaillances courantes de rebobinage du moteur et comment les identifier

- Fiabilité et disponibilité :comment y parvenir avec les FMEA et les courbes P-F

- Simplifier les rapports d'échec dans la maintenance