Qu'est-ce que la tolérance d'ingénierie ? - Définition et types

En génie mécanique, les tolérances définissent l'écart admissible par rapport aux dimensions assignées. L'utilisation de tolérances permet de s'assurer que le produit final est facilement utilisable, surtout s'il fait partie d'un assemblage plus important.

Ne pas définir de tolérance dans une zone critique peut rendre la pièce inutilisable selon l'intention de conception, car chaque méthode de fabrication comporte un certain niveau d'imprécision.

Cependant, la détermination d'une tolérance appropriée permet à l'entreprise de fabrication de savoir s'attaquer à quelques points spécifiques du processus de production avec plus d'attention. Cela peut faire la différence entre des pièces parfaitement accouplées et de la ferraille.

Qu'est-ce que la tolérance en ingénierie ?

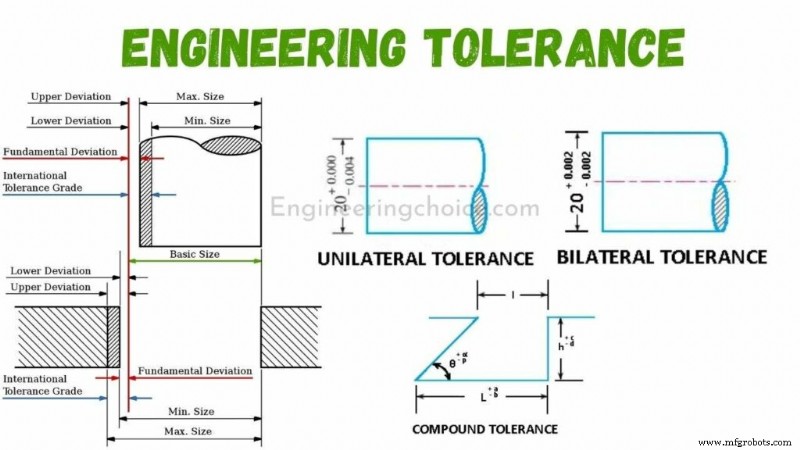

La tolérance d'ingénierie est la variation autorisée des mesures dérivant de la mesure de base.

Les tolérances peuvent s'appliquer à de nombreuses unités différentes. Par exemple, les conditions de travail peuvent avoir des tolérances pour la température (° C), l'humidité (g/m3), etc. En génie mécanique, nous parlons principalement de tolérances qui s'appliquent aux dimensions physiques linéaires, angulaires et autres.

Mais quelle que soit l'unité, une tolérance indique une plage de mesure acceptable à partir du point de base (valeur nominale). Disons que vous concevez un tamis pour séparer les cailloux de 3,5 mm des cailloux de 2,5 mm. Vous voulez que les petits cailloux tombent à travers les trous tout en gardant les plus gros sur le tamis.

Les plus gros morceaux de roches varient en taille entre 3,3 mm et 3,7 mm. Les plus petits sont de l'ordre de 2,3…2,7 mm. Pour vous assurer que seuls les plus petits, tous, tomberont réellement à travers les trous tout en gardant les plus grands sur le tamis, vous pouvez définir la valeur nominale du diamètre du trou sur 2,8 mm. Dans le même temps, la précision de fabrication signifie que vous pouvez vous retrouver avec des trous à 2,6 mm.

L'ajout d'une limite inférieure de -0 mm et d'une limite supérieure de +0,3 mm garantit que tous les trous auront un diamètre compris entre 2,8 et 3,1 mm.

Clé à emporter

La tolérance d'ingénierie est la limite ou les limites de variation autorisées dans :

- une dimension physique ;

- une valeur mesurée ou une propriété physique d'un matériau, d'un objet manufacturé, d'un système ou d'un service ;

- d'autres valeurs mesurées (telles que la température, l'humidité, etc.) ;

- en ingénierie et sécurité, une distance ou un espace physique (tolérance), comme dans un camion (camion), un train ou un bateau sous un pont ainsi qu'un train dans un tunnel (voir gabarit de structure et gabarit de chargement) ;

- en génie mécanique, l'espace entre un boulon et un écrou ou un trou, etc.

Les dimensions, les propriétés ou les conditions peuvent varier sans affecter de manière significative le fonctionnement des systèmes, des machines, des structures, etc. Une variation au-delà de la tolérance (par exemple, une température trop chaude ou trop froide) est dite non conforme, rejetée , ou dépassant la tolérance.

Considérations lors de la définition des tolérances

L'une des principales préoccupations est de déterminer l'étendue des tolérances sans affecter d'autres facteurs ou le résultat d'un processus. Cela peut être fait en utilisant des principes scientifiques, des connaissances en ingénierie et une expérience professionnelle. Une enquête expérimentale est très utile pour étudier les effets des tolérances :conception d'expériences, évaluations formelles d'ingénierie, etc.

Un bon ensemble de tolérances techniques dans une spécification, en soi, n'implique pas que la conformité à ces tolérances sera atteinte. La production réelle de tout produit (ou le fonctionnement de tout système) implique une certaine variation inhérente d'entrée et de sortie.

L'erreur de mesure et l'incertitude statistique sont également présentes dans toutes les mesures. Avec une distribution normale, les queues des valeurs mesurées peuvent s'étendre bien au-delà de plus et moins trois écarts-types par rapport à la moyenne du procédé. Des parties appréciables d'une (ou des deux) queues peuvent s'étendre au-delà de la tolérance spécifiée.

La capacité de traitement des systèmes, des matériaux et des produits doit être compatible avec les tolérances techniques spécifiées. Des contrôles de processus doivent être en place et un système de gestion de la qualité efficace, tel que la gestion de la qualité totale, doit maintenir la production réelle dans les tolérances souhaitées.

Un indice de capacité de processus est utilisé pour indiquer la relation entre les tolérances et la production réelle mesurée.

Le choix des tolérances est également affecté par le plan d'échantillonnage statistique prévu et ses caractéristiques telles que le niveau de qualité acceptable. Cela concerne la question de savoir si les tolérances doivent être extrêmement rigides (confiance élevée dans une conformité à 100 %) ou si un petit pourcentage de dépassement des tolérances peut parfois être acceptable.

Types de tolérances

Aujourd'hui, il existe 14 types de tolérances géométriques en fonction du nombre de symboles et 15 types basés sur la classification.

Celles-ci sont regroupées en Tolérance de forme, Tolérance d'orientation, Tolérance d'emplacement et Tolérance de faux-rond, qui peuvent être utilisées pour indiquer toutes les formes.

Voici les trois types de tolérances utilisées dans les mesures :

- Tolérances unilatérales

- Tolérances bilatérales

- Tolérances composées.

1. Tolérances unilatérales

Lorsque les deux dimensions limites sont uniquement supérieures à la dimension nominale comme indiqué sur la figure ou uniquement inférieures à la dimension nominale, la tolérance est dite unilatérale.

2. Tolérances bilatérales

Lorsque la cote à deux limites est supérieure et inférieure à la taille nominale, alors les tolérances sont dites bilatérales.

3. Tolérances composées

La tolérance composée est déterminée par les tolérances établies, c'est-à-dire que la combinaison de plusieurs types de tolérances est appelée tolérances composées, les différents types de tolérances peuvent être angulaires, latérales, etc.

Par exemple :dans la figure, les tolérances sur les dimensions/dépendent des tolérances de L, h et θ. Cette tolérance composée sur "l" est l'effet combiné de ces trois tolérances. La tolérance minimale sur 'l' correspondra à L-b, θ+∝ et h+c.

FAQ.

Qu'est-ce que la tolérance technique ?La tolérance technique est la variation admissible des mesures dérivant de la mesure de base. Les tolérances peuvent s'appliquer à de nombreuses unités différentes.

Quels sont les types de tolérance ?

Types de tolérances

1. Tolérances unilatérales

2. Tolérances bilatérales

3. Tolérances composées.

Processus de fabrication

- Qu'est-ce que le virage ? - Définition et types d'opérations

- Qu'est-ce qu'un tour ? - Définition, types et opérations

- Quelle machine à sous ? - Définition, pièces et types

- Qu'est-ce qu'une raboteuse ? - Définition, pièces et types

- Qu'est-ce qu'une rectifieuse ? - Définition et types

- Qu'est-ce que la tolérance d'ingénierie ? - Définition et types

- Qu'est-ce que le forgeage ? - Définition, processus et types

- Qu'est-ce que le graphite ? - Définition, types et utilisations

- Qu'est-ce que la carburation ? - Définition, types et processus