Qu'est-ce que le tournage CNC ? Tout sur le tournage CNC

Si vous souhaitez fabriquer des pièces dans un atelier d'usinage CNC, mais que vous n'êtes pas sûr du bon processus, cela peut prêter à confusion. Surtout si vous n'êtes pas familier avec les services d'usinage CNC.

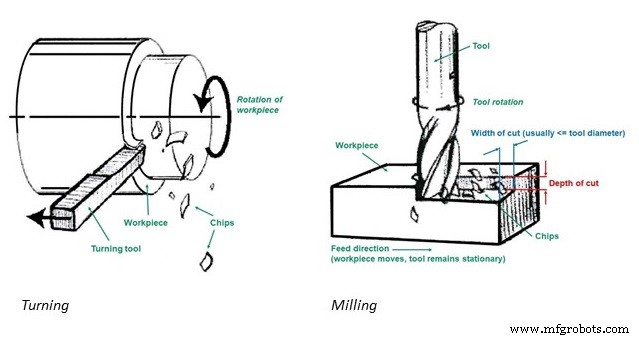

Pour commencer, rappelez-vous que les machinistes utilisent certaines techniques d'automatisation pour fabriquer des pièces. Les plus courants sont le fraisage CNC et le tournage CNC. Les deux ont leur objectif spécifique et il n'y a pas de concurrence entre les deux. Cela signifie que comprendre le tournage CNC est aussi important que comprendre le fraisage CNC.

Puisque cet article concerne le tournage CNC, laissez-nous comprendre ce qui le rend si important pour la fabrication.

Quoi Je la CNC T Tu es en train ?

Le tournage à commande numérique par ordinateur (également connu sous le nom de tournage CNC) est un processus d'usinage de précision qui utilise une machine de tournage CNC pour couper une pièce de manière linéaire tout en tournant ou en "tournant" pour former une pièce cylindrique.

Le processus est complété à l'aide d'un tour mécanique, qui coupe essentiellement le diamètre de la pièce en une forme spécifique selon une taille donnée, obtenant ainsi une pièce prête à l'emploi polie. Bien que le matériau de départ soit généralement rond, il peut également avoir d'autres formes, comme un carré ou un hexagone.

Comment D oes CNC T urne W travail ?

Le tournage est réalisé dans un atelier de tournage CNC dédié. Que le tour utilisé dans ce processus soit horizontal ou vertical dépend du poids et de la plage de tolérance de la pièce à usiner.

Dans le processus de tournage CNC, la pièce (matériau à traiter) est placée sur un instrument appelé "mandrin", qui tourne à un régime spécifié. En même temps, l'outil est introduit dans la pièce à usiner pour enlever la matière afin de former la forme souhaitée. La tourelle avec les outils accessoires est programmée pour se déplacer vers la barre de stock et enlever le matériau pour produire le résultat programmé. Parce qu'il s'agit d'un enlèvement de matière, qui est différent de « l'impression 3D » (ajout), on l'appelle aussi « traitement soustractif ». Si le centre possède à la fois des fonctions de réglage et de fraisage, vous pouvez arrêter la rotation de la barre d'armature et ajouter d'autres fonctions, telles que le perçage, les rainures et les surfaces de fraisage.

Les outils du tour CNC ou du centre de tournage sont installés sur une tourelle commandée par ordinateur. Plus la tourelle peut contenir d'outils, plus la complexité des pièces est élevée.

Il existe de nombreux types de centres de tournage CNC. Ils ont différents types d'options d'outils, d'options de broche, de limites de diamètre extérieur et de fonctions de puissance et de vitesse, qui affectent tous le prix des pièces tournées.

Le D différence B entre CNC M remplir A et CNC T allumer

En général, le tournage et le fraisage sont souvent appelés "usinage CNC" - nos clients demandent souvent un usinage CNC au lieu du tournage ou du fraisage comme son nom l'indique. Bien sûr, il est de notre devoir de veiller à ce que le processus le plus approprié soit utilisé à chaque fois.

En bref, la différence entre ces deux processus se résume à l'endroit où la pièce se déplace - en général, la pièce ou la machine.

Grâce au tournage CNC, la pièce métallique est introduite dans le tour et tournée à grande vitesse, tandis que l'outil de coupe à un seul point enlève une partie du métal pour former la forme souhaitée. Lors du fraisage, la pièce reste généralement immobile et l'outil de coupe multipoint tourne autour d'elle. (Article connexe :Quelle est la différence entre le fraisage CNC et le tournage CNC)

Quoi Je s T il T type O f CNC T allumer

Il existe une variété d'opérations de tournage qui peuvent être utilisées pour couper différentes formes de pièces, telles que droites, courbes ou fendues.

1. Tournage conique

En tournage conique, une surface standard est créée en réduisant ou en augmentant progressivement le diamètre total de la pièce d'une pièce à l'autre.

Les éléments coniques sont principalement utilisés pour les structures mécaniques et peuvent être internes ou externes.

2. Tournage dur

Essentiellement, le tournage dur fait référence à un processus dans lequel la force de tournage de la pièce dépasse 45 HRC (Rockwell C). Principalement après le traitement thermique des pièces, le tournage dur est généralement utilisé à la place de l'opération de meulage.

3. Fac ing

Lors du tournage sur face, il s'agit de l'enlèvement de matière en plaçant l'outil de coupe et l'axe de la pièce en rotation à un angle approprié pour produire une surface plane.

Vous pouvez également utiliser un mandrin à quatre mors dans Facing pour créer différentes formes non cylindriques.

4. Sphérique T allumer

En tournage sphérique, au fur et à mesure que la matière est réduite, une surface sphérique ou sphérique se forme sur la pièce.

Il convient principalement aux engrenages, au moulage par injection et aux composants hydrauliques et autres équipements.

5. Ennuyeux

L'alésage est essentiellement le processus d'agrandissement d'un trou dans une pièce en soustrayant de la matière à l'aide d'une pointe de coupe à un seul point.

Il est principalement utilisé pour percer des trous aux dimensions précises et des trous coniques dans des matériaux tels que des cylindres ou des tuyaux.

6. Séparation

Comme son nom l'indique, le tronçonnage consiste à retirer une partie d'une longueur spécifique en introduisant un outil de coupe en forme de lame dans l'ébauche d'origine.

7. Rainure

Semblable à la séparation, le rainurage peut couper un morceau de matière première à une certaine profondeur au lieu de le couper complètement.

Cela peut être fait dans les zones internes et externes du travail.

8. Forage

Le perçage consiste essentiellement à créer un trou rond à l'intérieur de la pièce pour en retirer de la matière.

L'opération de perçage est complétée en fixant fermement la perceuse standard dans la tourelle du tour et en l'introduisant directement dans la pièce.

9. Moletage

Le moletage est un processus de tournage spécial dans lequel un motif droit ou en losange est pressé sur la surface de la pièce pour offrir une meilleure apparence et une meilleure adhérence. Cela se fait à l'aide d'outils uniques.

Séparément, aucune de ces opérations n'est magnifique. Cependant, si vous les mélangez et les assortissez tous et intégrez la précision de la programmation informatique, des pièces d'une qualité incroyable sont développées.

Comment T o Je améliorer la CNC T allumer

Aucun atelier ne souhaite voir ses pièces détruites ou mises au rebut à la fin du tournage CNC. Bien que la bonne technologie et les bons outils puissent être combinés pour terminer le travail à temps, il existe d'autres variables qui doivent être prises en compte avant d'atteindre l'étape de finition. Vous pouvez prendre les mesures suivantes pour vous aider à obtenir la meilleure finition de surface :

Augmenter la vitesse

C'est en fait le plus applicable lors de l'utilisation d'outils en carbure cémenté. Lors de l'augmentation de la surface en pieds par minute (SFM), cela garantira que le matériau est en contact avec la pointe de l'outil dans un délai plus court, et cela réduira également l'accumulation du bord sur l'outil, ce qui entraînera en mauvais état de surface.

Réduire T il F besoin R mangé

La réduction de la vitesse d'avance permet d'améliorer l'état de surface. Cela aidera également à réduire l'usure des flancs et à prolonger la durée de vie de la lame. De plus, le fait de doubler le rayon du nez contribuera à améliorer la finition de surface. Pour les applications d'ébauche, il est préférable d'utiliser un outil avec une vitesse d'avance élevée pour enlever rapidement la matière. Pour la finition, il est préférable de réduire la vitesse d'avance et de réduire l'angle de coupe.

Utiliser C hanche B récupérateur

Une mauvaise fragmentation des copeaux, des temps d'arrêt pour éliminer les copeaux et une augmentation de la température de l'arête de coupe de l'outil peuvent également entraîner une mauvaise finition de surface. Le brise-copeaux peut produire des copeaux plus petits, qui peuvent être rapidement retirés de la zone de coupe. Et comme il n'est plus nécessaire de retirer la puce à la main, la sécurité est améliorée.

Si le brise-copeaux peut couper les copeaux à une longueur suffisante, les vibrations seront minimisées; les copeaux ne s'enrouleront pas autour de la pièce et l'outil ne sera pas endommagé. Le brise-copeaux réduit également la résistance à la coupe et peut éviter l'écaillage ou l'endommagement de l'arête de coupe. Une faible résistance à la coupe réduit la chaleur et retarde l'usure de l'outil.

Utiliser T il R juste T technique

Ce que vous voulez, c'est créer des puces de mince à mince. Votre technique est essentielle pour obtenir un fini de surface lisse. Choisissez un outil plus petit que le rayon du nez pour le programmer afin d'obtenir une transition en douceur d'une ligne à l'autre.

Lors de la coupe finale, non seulement vérifiez la pièce, mais faites également tout votre possible. Vous devriez également lire vos jetons. Les caractéristiques du copeau dicteront les paramètres d'usinage ou les ajustements d'outils à effectuer.

Utiliser D différent T outils F ou R soufflant A et F finition

On pourrait dire que la même plaquette peut être utilisée pour l'ébauche et la finition. Mais il est préférable d'utiliser des lames séparées, une pour l'ébauche et l'autre pour la finition. Lors de l'ébauche, vous pouvez utiliser une fraise à pas croisé avec un grand rayon de bec et un grand angle de coupe et une vitesse d'avance rapide. Pour la finition, vous pouvez utiliser des outils de finition à pas fin avec un angle d'attaque approprié et un racleur plat pour obtenir une meilleure finition de surface.

Effacer les jetons

L'utilisation ou non d'un liquide de refroidissement dans les applications de fraisage est controversée. Mais tout dépend du type de travail que vous effectuez, comme le fraisage de cavités profondes, du type de matériau et de la plaquette que vous utilisez. Dans certains cas, l'utilisation de liquides de refroidissement doit être évitée. Cela peut provoquer des fissures à chaud et raccourcir la durée de vie de l'outil, et peut avoir un impact négatif sur la finition de surface. Mais pour l'aluminium, l'acier doux ou les alliages à base de nickel, l'utilisation d'un liquide de refroidissement empêchera l'outil de coller à la pièce.

Vérifier O notre T outils et serrage

C'est une bonne idée de vérifier l'état du porte-outil. Les vieux porte-outils usés peuvent faire bouger la lame. Cela peut provoquer des vibrations et affecter négativement la finition de surface de la pièce. Vous avez également besoin d'un montage stable et rigide, en particulier avec un taux d'enlèvement de copeaux élevé.

Processus de fabrication

- Qu'est-ce que le tournage CNC ? Plus 3 choses que vous devez savoir à ce sujet

- Qu'est-ce que le tournage CNC ?

- Qu'est-ce qu'un VTL ? Oh c'est un tour vertical !

- Qu'est-ce que le tournage et le fraisage CNC ?

- Que sont les composants tournés avec précision

- Qu'est-ce qu'un tour de tournage ?

- Qu'est-ce qu'un centre de tournage CNC ?

- Qu'est-ce qu'une machine de tournage et de fraisage CNC ?

- Qu'est-ce qu'un centre de tournage vertical CNC ?