Bases de l'hydraulique et des systèmes hydrauliques

Bases de l'hydraulique et des systèmes hydrauliques

L'hydraulique est la génération de forces et de mouvements à l'aide de fluides hydrauliques qui représentent le moyen de transmission de la puissance. Les systèmes hydrauliques sont extrêmement importants pour le fonctionnement des équipements lourds. Le mot «hydraulique» est basé sur le mot grec pour l'eau et signifiait à l'origine l'étude du comportement physique de l'eau au repos et en mouvement. Aujourd'hui, le sens a été élargi pour inclure le comportement physique de tous les liquides, y compris les fluides hydrauliques. Les systèmes hydrauliques ne sont pas nouveaux dans l'industrie. Ils ont fourni un moyen pour le fonctionnement de nombreux types d'équipements industriels. Au fur et à mesure que les équipements industriels sont devenus plus sophistiqués, de nouveaux systèmes à puissance hydraulique sont en cours de développement.

Les systèmes hydrauliques sont utilisés dans les usines de production modernes et les installations de fabrication et ils jouent un rôle majeur dans l'industrie sidérurgique, les mines, la construction et les équipements de manutention. Les systèmes hydrauliques sont utilisés pour faire fonctionner des outils pour soulever, pousser et déplacer des matériaux. La large gamme d'applications des systèmes hydrauliques dans l'industrie n'a commencé que depuis les années 1950. Depuis, cette forme d'énergie est devenue la norme pour le fonctionnement des équipements industriels. Aujourd'hui, les systèmes hydrauliques occupent une place très importante dans la technologie d'automatisation moderne. Il y a plusieurs raisons. Certains d'entre eux sont que les systèmes hydrauliques sont polyvalents, efficaces et simples pour la transmission de puissance.

La transmission de la puissance est le travail du système hydraulique, car il fait passer la puissance d'une forme à une autre. Dans les systèmes hydrauliques, les forces appliquées par le fluide sont transmises à un mécanisme mécanique. Pour comprendre le fonctionnement des systèmes hydrauliques, il est nécessaire de comprendre les principes de l'hydraulique. L'hydraulique est l'étude des liquides en mouvement et de la pression dans les tuyaux et les cylindres.

La science de l'hydraulique peut être divisée en deux branches, à savoir (i) l'hydrodynamique et (ii) l'hydrostatique. L'hydrodynamique traite des liquides en mouvement. Des exemples d'applications de l'hydrodynamique sont la roue hydraulique ou la turbine; l'énergie utilisée est celle créée par le mouvement ou l'eau et le convertisseur de couple. L'hydrostatique traite des liquides sous pression. Des exemples d'applications de l'hydrostatique sont les vérins hydrauliques ou les presses hydrauliques et l'actionnement des vérins hydrauliques. Dans les appareils hydrostatiques, pousser sur un liquide piégé (confiné) transfère de la puissance. Si le liquide se déplace ou s'écoule dans un système, un mouvement dans ce système se produit. La plupart des équipements basés sur l'hydraulique utilisés aujourd'hui fonctionnent de manière hydrostatique.

Les trois technologies les plus couramment utilisées dans le contexte de la technologie de contrôle pour générer des forces, des mouvements et des signaux sont l'hydraulique, l'électricité et la pneumatique. L'avantage de l'hydraulique par rapport aux autres technologies est donné ci-dessous.

- Transmission de grandes forces à l'aide de petits composants qui signifient une grande intensité de puissance

- Positionnement précis

- Le système hydraulique fournit une puissance de sortie constante, ce qui est difficile dans les systèmes d'entraînement pneumatiques ou mécaniques

- Le démarrage est faisable en cas de forte charge

- Même les mouvements sont possibles indépendamment des charges, car les liquides sont à peine compressibles et des vannes de contrôle de débit peuvent être utilisées

- Fonctionnement et inversion fluides

- Bon contrôle et réglementation

- Dissipation thermique favorable

- La possibilité de fuite est moindre dans le système hydraulique que dans le système pneumatique

- Facilité d'installation, simplification de l'inspection et exigences de maintenance minimales

- Le système hydraulique utilise un fluide incompressible qui se traduit par une plus grande efficacité. il n'a qu'une perte négligeable due au frottement du fluide

- Le système fonctionne bien dans des conditions d'environnement chaud.

Les inconvénients des systèmes hydrauliques comprennent (i) la pollution de l'environnement par les huiles usées (risque d'incendie ou d'accident), (ii) la sensibilité à la saleté, (iii) le danger de pressions excessives (conduites coupées) et (iv) la dépendance à la température (changement de viscosité).

Il existe une distinction fondamentale entre les systèmes hydrauliques fixes et les systèmes hydrauliques mobiles. Alors que les systèmes hydrauliques mobiles se déplacent sur des roues ou des chenilles, les systèmes hydrauliques fixes restent fermement fixés dans une position. Une caractéristique des systèmes hydrauliques mobiles est que les vannes sont souvent actionnées manuellement. Dans le cas des systèmes hydrauliques fixes, des électrovannes sont normalement utilisées.

Les domaines d'application typiques des systèmes hydrauliques mobiles comprennent (i) les équipements de construction, (ii) les bennes basculantes, les excavatrices, les plates-formes élévatrices, (iii) les dispositifs de levage et de transport et (iv) les équipements de manutention de matériaux de chantier. Les principaux domaines d'application des systèmes hydrauliques fixes sont (i) les machines de production et d'assemblage de tous types, (ii) les lignes de transfert, (iii) les appareils de levage et de transport, (iv) les laminoirs, (v) les presses, (vi) les ascenseurs , et (vii) machines de moulage par injection, etc. Les machines-outils sont un domaine d'application typique.

Au XVIIe siècle, un scientifique français nommé Blaise Pascal a formulé la loi fondamentale qui constitue la base de l'hydraulique. La loi de Pascal stipule que "la pression appliquée à un liquide confiné est transmise sans diminution dans toutes les directions et agit avec une force égale sur toutes les zones égales et perpendiculairement à ces zones". Ce principe est également connu sous le nom de lois des fluides confinés. Pascal a démontré l'utilisation pratique de ses lois et a démontré que l'application d'une petite force d'entrée sur une petite surface peut entraîner une grande force en élargissant la surface de sortie. Cette pression, lorsqu'elle est appliquée à la plus grande zone de sortie, produit une force plus importante. C'est une méthode de multiplication de la force.

La multiplication des forces n'est qu'un des avantages de l'utilisation du fluide hydraulique pour transmettre la puissance. De plus, les forces ne doivent pas être transmises en ligne droite (linéairement). La force peut être transmise dans les coins ou de toute autre manière non linéaire tout en étant amplifiée. L'énergie hydraulique est véritablement un concept de transmission de puissance flexible. En fait, l'énergie hydraulique est la transmission d'énergie d'une source rotative essentiellement stationnaire à un dispositif d'amplification de force rotatif (circulaire) ou linéaire (ligne droite) positionné à distance appelé actionneur. La puissance des fluides peut également être considérée comme faisant partie du processus de transformation consistant à convertir une sorte d'énergie potentielle en une forme mécanique active (force et puissance linéaires ou rotatives). Une fois l'énergie de base convertie en énergie fluidique, il existe d'autres avantages, comme indiqué ci-dessous.

- Les forces peuvent être facilement modifiées en changeant leur direction ou en les inversant.

- Des dispositifs de protection peuvent être ajoutés pour permettre à l'équipement de fonctionnement de la charge de caler, mais empêcher la surcharge du moteur principal et les composants de l'équipement d'être excessivement sollicités.

- La vitesse des différents composants de l'équipement peut être contrôlée indépendamment les unes des autres, ainsi qu'indépendamment de la vitesse du moteur principal.

Fluides hydrauliques

Les fluides du système hydraulique sont principalement utilisés pour transmettre et répartir les forces aux différentes unités à actionner. Les liquides sont capables de le faire car ils sont presque incompressibles. L'eau ne convient pas comme fluide hydraulique car elle gèle à des températures froides et bout à 100 ° C et aussi car elle provoque de la corrosion et de la rouille et fournit peu de lubrification. La plupart des systèmes hydrauliques utilisent de l'huile (liquide hydraulique), car elle ne peut pas être comprimée et elle lubrifie le système. De nombreux types de fluides sont utilisés dans les systèmes hydrauliques pour diverses raisons, en fonction de la tâche et de l'environnement de travail, mais tous remplissent les fonctions de base suivantes.

- Le fluide est utilisé pour transmettre des forces et de la puissance à travers des conduits (ou lignes) à un actionneur où le travail peut être effectué.

- Le fluide est un moyen de lubrification pour les composants hydrauliques utilisés dans le circuit.

- Le fluide est un fluide de refroidissement, évacuant la chaleur des "points chauds" du circuit hydraulique ou des composants et la déchargeant ailleurs.

- Le fluide scelle les espaces entre les pièces mobiles des composants pour augmenter l'efficacité et réduire la chaleur créée par les fuites excessives.

Certaines des propriétés et caractéristiques qui doivent être prises en compte lors de la sélection d'un liquide comme fluide hydraulique satisfaisant pour un système particulier sont indiquées ci-dessous.

- Viscosité - C'est l'une des propriétés les plus importantes de tout fluide hydraulique. C'est la résistance interne à l'écoulement. La viscosité augmente lorsque la température diminue. Un fluide satisfaisant pour un système hydraulique donné doit avoir suffisamment de corps pour assurer une bonne étanchéité au niveau des pompes, des vannes et des pistons, mais il ne doit pas être si épais qu'il offre une résistance à l'écoulement, entraînant une perte de puissance et des températures de fonctionnement plus élevées. Ces facteurs ajoutent à la charge et à l'usure excessive des pièces. Un fluide trop fluide entraîne également une usure rapide des pièces mobiles ou des pièces fortement sollicitées.

- Stabilité chimique - La stabilité chimique est la propriété extrêmement importante dans le choix d'un fluide hydraulique. C'est la capacité du fluide à résister à l'oxydation et à la détérioration pendant de longues périodes. Tous les fluides ont tendance à subir des modifications chimiques défavorables dans des conditions de fonctionnement sévères. C'est le cas, par exemple, lorsqu'un système fonctionne pendant une période de temps considérable à des températures élevées. Des températures excessives ont un effet important sur la durée de vie d'un fluide. Normalement, la température du fluide dans le réservoir d'un système hydraulique en fonctionnement ne représente pas toujours un véritable état des conditions de fonctionnement. Des points chauds localisés se produisent sur les roulements, les dents d'engrenage ou au point où le fluide sous pression est forcé à travers un petit orifice. Le passage continu du fluide à travers ces points peut produire des températures locales suffisamment élevées pour carboniser ou embuer le fluide, mais le fluide dans le réservoir peut ne pas indiquer une température excessivement élevée.

- Point d'éclair - Le point d'éclair est la température à laquelle un fluide dégage de la vapeur en quantité suffisante pour s'enflammer momentanément ou s'éclairer lorsqu'une flamme est appliquée. Un point d'éclair élevé est souhaitable pour les fluides hydrauliques car il indique une bonne résistance à la combustion et un faible degré d'évaporation à des températures normales.

- Point de feu - Le point de feu est la température à laquelle un fluide dégage de la vapeur en quantité suffisante pour s'enflammer et continuer à brûler lorsqu'il est exposé à une étincelle ou une flamme. Comme le point d'éclair, un point de feu élevé est requis pour les fluides hydrauliques souhaitables.

Pour assurer le bon fonctionnement du système hydraulique et pour éviter d'endommager les composants non métalliques du système hydraulique, le fluide correct doit être utilisé. Les trois principales catégories de fluides hydrauliques sont (i) les huiles minérales, (ii) les poly-alpha-oléfines et (iii) les esters de phosphate.

Les fluides hydrauliques à base d'huile minérale sont utilisés dans de nombreux systèmes hydrauliques, où le risque d'incendie est relativement faible. Ils sont transformés à partir de pétrole. Les joints en caoutchouc synthétique sont utilisés avec des fluides à base de pétrole. Le fluide hydraulique à base de poly-alpha-oléfine est un fluide hydrogéné résistant au feu pour surmonter les caractéristiques d'inflammabilité des fluides hydrauliques à base d'huile minérale. Il est nettement plus résistant aux flammes, mais présente l'inconvénient d'une viscosité élevée à basse température. L'utilisation de ce fluide est généralement limitée à – 40°C. Les fluides hydrauliques à base d'ester phosphate sont extrêmement résistants au feu. Cependant, ils ne sont pas résistants au feu et sous certaines conditions, ils brûlent. En raison de la différence de composition, les fluides à base de pétrole et à base d'ester phosphate ne se mélangent pas. De plus, les joints d'étanchéité d'un fluide ne sont pas utilisables avec ou ne tolèrent aucun des autres fluides.

Les systèmes hydrauliques nécessitent l'utilisation d'accessoires spéciaux compatibles avec le fluide hydraulique. Les joints, garnitures et flexibles appropriés doivent être spécifiquement désignés pour le type de fluide utilisé. Il faut veiller à ce que les composants installés dans le système soient compatibles avec le fluide hydraulique.

Systèmes hydrauliques

Les systèmes hydrauliques peuvent être à centre ouvert ou à centre fermé. Un système à centre ouvert est un système ayant un écoulement de fluide, mais aucune pression dans le système lorsque les mécanismes d'actionnement sont inactifs. La pompe fait circuler le fluide depuis le réservoir, à travers les vannes de sélection, et vers le réservoir. Le système à centre ouvert peut utiliser n'importe quel nombre de sous-systèmes, avec une vanne de sélection pour chaque sous-système. Les vannes de sélection du système à centre ouvert sont toujours connectées en série les unes avec les autres. Dans cet agencement, la conduite de pression du système traverse chaque vanne de sélection. Le fluide est toujours autorisé à passer librement à travers chaque vanne de sélection et à retourner au réservoir jusqu'à ce que l'une des vannes de sélection soit positionnée pour actionner un mécanisme. Lorsque l'une des vannes de sélection est positionnée pour actionner un dispositif d'actionnement, le fluide est dirigé de la pompe à travers l'une des conduites de travail vers l'actionneur. Avec la vanne de sélection dans cette position, l'écoulement de fluide à travers la vanne vers le réservoir est bloqué. La pression s'accumule dans le système pour vaincre la résistance et déplace le piston du vérin d'actionnement ; le fluide provenant de l'extrémité opposée de l'actionneur retourne à la vanne de sélection et reflue vers le réservoir. Le fonctionnement du système après l'actionnement du composant dépend du type de vanne de sélection utilisée.

Dans le système à centre fermé, le fluide est sous pression chaque fois que la pompe de puissance fonctionne. Il existe un certain nombre d'actionneurs disposés en parallèle et plusieurs unités d'actionnement fonctionnent en même temps, tandis que certaines autres unités d'actionnement ne fonctionnent pas. Ce système diffère du système à centre ouvert en ce que les vannes de sélection ou de contrôle directionnel sont disposées en parallèle et non en série. Les moyens de contrôle de la pression de la pompe varient dans le système à centre fermé. Si une pompe à débit constant est utilisée, la pression du système est régulée par un régulateur de pression. Une soupape de décharge agit comme un dispositif de sécurité de secours en cas de défaillance du régulateur. Si une pompe à cylindrée variable est utilisée, la pression du système est contrôlée par le compensateur de mécanisme de pression intégré de la pompe. Le compensateur fait automatiquement varier le volume de sortie. Lorsque la pression approche la pression normale du système, le compensateur commence à réduire le débit de sortie de la pompe. La pompe est entièrement compensée (débit proche de zéro) lorsque la pression normale du système est atteinte. Lorsque la pompe est dans cet état entièrement compensé, son mécanisme de dérivation interne assure la circulation du fluide à travers la pompe pour le refroidissement et la lubrification. Une soupape de décharge est installée dans le système en tant que sauvegarde de sécurité.

Un avantage du système à centre ouvert par rapport au système à centre fermé est que la pressurisation continue du système est éliminée. Étant donné que la pression s'accumule progressivement après que la vanne de sélection est déplacée vers une position de fonctionnement, il y a très peu de chocs dus aux coups de bélier. Cette action permet un fonctionnement plus fluide des mécanismes d'actionnement. Le fonctionnement est plus lent que le système à centre fermé, dans lequel la pression est disponible au moment où la vanne de sélection est positionnée.

Composants de base d'un système hydraulique

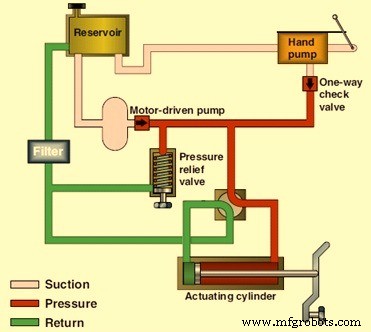

Indépendamment de sa fonction et de sa conception, un système hydraulique comporte un nombre minimum de composants de base en plus d'un moyen par lequel le fluide est transmis. Un système de base se compose d'une pompe hydraulique, d'un réservoir de fluide hydraulique, d'un distributeur, d'un clapet anti-retour, d'une soupape de surpression, d'un sélecteur, d'un actionneur et d'un filtre. Le système hydraulique de base est illustré à la figure 1.

Fig 1 Système hydraulique de base

Le réservoir hydraulique est un récipient destiné à contenir le fluide nécessaire à l'alimentation du système, comprenant une réserve pour couvrir les pertes éventuelles dues à des fuites mineures et à l'évaporation. Le réservoir est généralement conçu pour fournir un espace pour l'expansion du fluide, permettre à l'air entraîné dans le fluide de s'échapper et aider à refroidir le fluide. Les réservoirs hydrauliques sont soit ventilés à l'atmosphère, soit fermés à l'atmosphère et sous pression. Le fluide s'écoule du réservoir vers la pompe, où il est forcé à travers le système et finalement renvoyé vers le réservoir. Le réservoir fournit non seulement les besoins de fonctionnement du système, mais il reconstitue également le fluide perdu par fuite. De plus, le réservoir sert de bassin de trop-plein pour le fluide en excès expulsé du système par la dilatation thermique (l'augmentation du volume de fluide provoquée par les changements de température), les accumulateurs et le déplacement du piston et de la tige. Le réservoir fournit également un endroit où le fluide peut se purger des bulles d'air qui peuvent pénétrer dans le système. Les matières étrangères captées dans le système peuvent également être séparées du fluide dans le réservoir ou lorsqu'il s'écoule à travers les filtres de ligne. Les réservoirs sont soit pressurisés soit non pressurisés. Des chicanes et/ou des ailettes sont incorporées dans la plupart des réservoirs pour empêcher le fluide à l'intérieur du réservoir d'avoir un mouvement aléatoire, tel qu'un vortex (tourbillon) et une poussée. Ces conditions peuvent faire mousser le liquide et faire entrer de l'air dans la pompe avec le liquide.

Pour que les composants hydrauliques fonctionnent correctement, le fluide doit être maintenu aussi propre que possible. La contamination du fluide hydraulique est l'une des causes courantes des problèmes du système hydraulique.

Les corps étrangers et les minuscules particules métalliques provenant de l'usure normale des vannes, pompes et autres composants pénètrent généralement dans le système hydraulique. Les crépines, les filtres et les bouchons magnétiques sont utilisés pour éliminer les particules étrangères d'un fluide hydraulique et sont efficaces comme protection contre la contamination. Des bouchons magnétiques, situés dans un réservoir, sont utilisés pour éliminer les particules de fer ou d'acier du fluide. La crépine est le système de filtrage principal qui élimine les grosses particules de corps étrangers du fluide hydraulique. Même si son action filtrante n'est pas aussi bonne que celle d'un filtre, une crépine offre moins de résistance à l'écoulement. Les crépines sont utilisées pour pomper les conduites d'admission où la chute de pression doit être réduite au minimum. Le filtre élimine les petites particules étrangères d'un fluide hydraulique et est le plus efficace comme protection contre les contaminants. Les filtres sont situés dans un réservoir, une conduite de pression, une conduite de retour ou à tout autre endroit si nécessaire. Ils sont classés en plein débit ou en débit proportionnel. Une soupape de décharge de dérivation dans un corps permet à un liquide de contourner l'élément filtrant et de passer directement à travers un orifice de sortie lorsque l'élément se bouche. Les filtres qui n'ont pas de soupape de décharge de dérivation ont un indicateur de contamination. Cet indicateur fonctionne sur le principe de la différence de pression d'un fluide à son entrée dans un filtre et après sa sortie d'un élément.

Les accumulateurs sont comme une batterie de stockage électrique. Un accumulateur hydraulique stocke la puissance potentielle, dans ce cas du fluide hydraulique sous pression pour une future conversion en travail utile. Ce travail peut inclure le fonctionnement des vérins et des moteurs hydrauliques, le maintien de la pression requise du système en cas de panne de pompe ou de courant et la compensation de la perte de pression due aux fuites. Les accumulateurs peuvent être utilisés comme distributeurs de fluide et barrières de fluide et peuvent fournir une action d'absorption des chocs (amortissement). Les accumulateurs peuvent être à ressort, à sac ou à piston.

Les pompes hydrauliques convertissent l'énergie mécanique d'un moteur principal (moteur électrique) en énergie hydraulique (pression). L'énergie de pression est ensuite utilisée pour faire fonctionner un actionneur. Les pompes poussent un fluide hydraulique et créent un flux. L'unité combinée de pompage et de moteur d'entraînement est connue sous le nom de pompe hydraulique. La pompe hydraulique prélève le fluide hydraulique du réservoir de stockage et le redistribue au reste du circuit hydraulique. En général, la vitesse de la pompe est constante et la pompe délivre un volume égal de fluide à chaque tour. La quantité et la direction du flux de fluide sont contrôlées par certains mécanismes externes. Dans certains cas, la pompe hydraulique elle-même est actionnée par un moteur asservi mais cela rend le système complexe. Les pompes hydrauliques se caractérisent par leur capacité de débit, leur consommation d'énergie, leur vitesse d'entraînement, la pression délivrée à la sortie et l'efficacité de la pompe. Les pompes ne sont pas efficaces à 100 %. L'efficacité d'une pompe peut être spécifiée de deux manières. L'un est le rendement volumétrique qui est le rapport du volume réel de fluide délivré au volume théorique maximal possible. Deuxièmement, le rendement énergétique, qui est le rapport entre la puissance hydraulique de sortie et la puissance mécanique/électrique d'entrée. Le rendement typique des pompes varie de 90 % à 98 %. Les pompes hydrauliques sont généralement de deux types, à savoir (i) la pompe centrifuge et (ii) la pompe alternative.

L'actionneur hydraulique reçoit l'énergie de pression et la convertit en force mécanique et en mouvement. Un actionneur peut être linéaire ou rotatif. Un actionneur linéaire donne des sorties de force et de mouvement en ligne droite. Il est plus communément appelé cylindre, mais il est également appelé vérin, moteur alternatif ou moteur linéaire. Un actionneur rotatif produit un couple et un mouvement de rotation. Il est plus communément appelé moteur hydraulique ou motorisation.

La régulation de la pression est le processus de réduction de la pression source élevée à une pression de travail inférieure adaptée à l'application. C'est une tentative de maintenir la pression de sortie dans des limites acceptables. La régulation de la pression est effectuée à l'aide d'un régulateur de pression. La fonction principale d'un régulateur de pression est de faire correspondre le débit de fluide à la demande. Dans le même temps, le régulateur doit maintenir la pression de sortie dans certaines limites acceptables

Les vannes sont utilisées dans les systèmes hydrauliques pour contrôler le fonctionnement des actionneurs. Les vannes régulent la pression en créant des conditions de pression spéciales et en contrôlant la quantité de fluide qui s'écoulera dans certaines parties d'un circuit et où il ira. Les trois catégories de vannes hydrauliques sont le contrôle de la pression, le contrôle du débit (volume) et le contrôle directionnel. Certaines vannes ont plusieurs fonctions, les plaçant dans plus d'une catégorie. Les vannes sont classées en fonction de leur taille, de leurs capacités de pression et de leur chute de pression/débit.

Les trois types courants de conduites dans les systèmes hydrauliques sont les conduites, les tubes et les tuyaux flexibles, également appelés conduites rigides, semi-rigides et flexibles. Les deux types de tubes utilisés pour les conduites hydrauliques sont sans soudure et soudés électriquement. Les deux conviennent aux systèmes hydrauliques. Connaître le débit, le type de fluide, la vitesse du fluide et la pression du système aident à déterminer le type de tube à utiliser. Les flexibles sont utilisés lorsque la flexibilité est nécessaire.

Les raccords sont utilisés pour connecter les unités d'un système hydraulique, y compris les sections individuelles d'un système circulatoire. De nombreux types de connecteurs différents sont disponibles pour les systèmes hydrauliques. Les types à utiliser dépendent du type de système circulatoire (tuyau, tubulure ou tuyau flexible), du fluide et de la pression de fonctionnement maximale d'un système. Certains des types de connecteurs les plus courants sont les connecteurs filetés, les connecteurs évasés, les raccords de tuyaux flexibles et les raccords réutilisables.

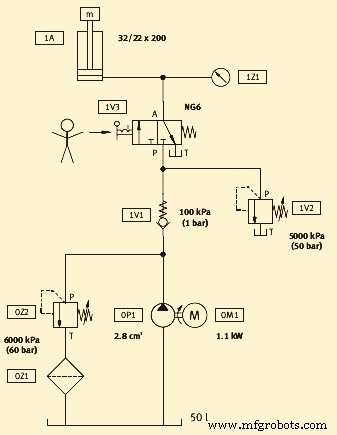

Schémas de circuit hydraulique

Les schémas de circuit hydraulique sont des dessins complets d'un circuit hydraulique. Les schémas comprennent une description, une séquence d'opérations, des notes et une liste de composants. Des diagrammes précis sont essentiels pour le concepteur, les personnes qui construisent la machine et les personnes qui entretiennent le système hydraulique. Il existe quatre types de schémas de circuits hydrauliques. Ils sont en bloc, en coupe, illustrés et graphiques. Ces diagrammes montrent (i) les composants et comment ils vont interagir, (ii) comment connecter les composants et (iii) comment le système fonctionne et ce que fait chaque composant.

Le schéma fonctionnel montre les composants avec des lignes entre les blocs, qui indiquent les connexions et/ou les interactions. Le diagramme en coupe montre la construction interne des composants ainsi que les voies d'écoulement. Étant donné que le diagramme utilise des couleurs, des nuances ou divers motifs dans les lignes et les passages, il peut montrer les nombreuses conditions de débit et de pression différentes. Le schéma illustré montre la disposition de la tuyauterie d'un circuit. Les composants sont vus de l'extérieur et sont généralement une reproduction fidèle de leurs formes et tailles réelles. Le diagramme graphique est le système abrégé de l'industrie et est généralement préféré pour la conception et le dépannage. Des symboles géométriques simples représentent les composants et leurs commandes et connexions. Un schéma graphique typique d'un circuit hydraulique est illustré à la Fig 2.

Fig 2 Schéma graphique typique d'un circuit hydraulique

Processus de fabrication

- Notions de base sur les adhésifs anaérobies et les freins filets

- Hydraulic Institute and Pump Systems Matter propose un nouveau cours

- Qu'est-ce que la fracturation hydraulique ? Avantages et inconvénients

- Systèmes embarqués et intégration de systèmes

- Systèmes SCADA et industrie 4.0

- Construction de systèmes hydrauliques

- Industrie 4.0 et Hydraulique

- Actionneur hydraulique à électrique :discussion sur les bases

- Meilleures pratiques et conseils d'entretien pour l'hydraulique