Jeans bleus

Contexte

Les jeans bleus sont des pantalons décontractés en denim, réputés pour leur résistance et leur confort. Ils ont été portés par les marins et la Californie or les mineurs comme des pantalons de travail robustes, par les jeunes comme une déclaration de leur génération et par les gens à la mode, qui sont conscients du prestige véhiculé par les noms de créateurs.

Le tissu denim lui-même a une histoire inhabituelle. Le nom vient de serge de Nîmes, ou le serge de Nîmes, France. À l'origine, il s'agissait d'un matériau solide fabriqué à partir de laine. Dans les années 1700, il était fait de laine et de coton. Ce n'est que plus tard qu'il a été fabriqué uniquement à partir de coton. À l'origine, il était utilisé pour fabriquer des voiles, mais finalement, certains marins génois innovants ont pensé qu'il convenait qu'un matériau aussi fin et solide ferait de superbes pantalons, ou "gènes".

Le nom des jeans bleus est dérivé de la couleur du tissu utilisé pour les fabriquer. Le denim a été traité avec un colorant bleu obtenu à partir de la plante indigo. L'indigo était utilisé comme teinture depuis 2500

Le jean bleu tel que nous le connaissons aujourd'hui n'est apparu qu'au milieu du XIXe siècle. Levi Strauss, un immigrant entreprenant qui avait sous la main quelques morceaux de tissu en denim bleu, a reconnu le besoin de pantalons de travail solides dans les communautés minières de Californie. Il a conçu et commercialisé pour la première fois « Levi's » en 1850, et ils sont restés essentiellement les mêmes depuis ; il n'y a eu que des modifications mineures à la conception originale.

Le Levi's original ne contenait pas de rivets. Un tailleur du nom de Jacob Davis a inventé un pantalon riveté à la demande d'un mineur qui se plaignait que les pantalons ordinaires n'étaient pas assez robustes pour contenir ses outils miniers. Davis a ensuite accordé à Strauss l'utilisation de son idée de rivet, qui a été brevetée le 20 mai 1873. Peu d'autres changements ont été apportés au cours du siècle suivant. Fermeture éclair s ont remplacé les braguettes à boutons en 1920 (bien que plus tard les braguettes à boutons eurent un regain de popularité) et en 1937, les rivets sur les poches arrière ont été déplacés à l'intérieur en réponse aux plaintes des commissions scolaires selon lesquelles les jeans portés par les élèves endommageaient les chaises et des cow-boys que leurs jeans endommageaient leur selle s. Dans les années 1960, ils ont été entièrement retirés des poches arrière.

Les jeans bleus ont commencé à devenir populaires parmi les jeunes dans les années 1950. En 1957, 150 millions de paires ont été vendues dans le monde. Cette tendance croissante s'est poursuivie jusqu'en 1981 et les fabricants de jeans étaient pratiquement assurés d'augmenter leurs ventes annuelles. Aux États-Unis, 200 millions de paires de jeans ont été vendues en 1967, 500 millions en 1977, avec un pic de 520 millions en 1981. Lorsque les jeans ont fait leur apparition, les apologistes pensaient que leur bas prix déterminait leur énorme succès. Au cours des années 1970, cependant, le prix des jeans a doublé, mais la demande a toujours dépassé l'offre. Parfois, les fabricants ont répondu à la demande en fournissant aux magasins des irréguliers; c'est-à-dire des marchandises légèrement défectueuses qui ne seraient normalement pas vendues.

Bien que la demande de jeans ait en fait diminué dans les années 1980, une brève poussée s'est produite avec l'introduction de jeans de créateurs sur le marché. Malgré le succès apparent des jeans de créateurs, cependant, ils n'ont pas conquis la majorité du marché; les jeans n'ont pas  Les deux premières étapes de la fabrication des blue jeans sont le cardage et le filage. Dans le cardage, le coton est passé dans une machine avec des brosses métalliques coudées. Les brosses nettoient, démêlent, lissent et rassemblent les fils de coton en ruban. Une fois que plusieurs rubans sont assemblés, ils sont placés sur des machines à filer qui tordent et étirent le coton pour former du fil. est revenu au sommet de la popularité qu'ils ont atteint dans les années soixante-dix. Les fabricants doivent donc constamment chercher des moyens de maintenir la demande de blue-jeans à un niveau élevé. Estimant que la baisse de la demande reflète les besoins changeants d'une population vieillissante, les fabricants de jeans ont commencé à répondre aux besoins des clients matures en proposant des jeans plus spacieux et plus confortables. Sally Fox, une entomologiste, a développé des cotons naturellement disponibles en beige, marron et vert. La Levi Strauss Company commercialise désormais également des jeans multicolores. L'entreprise espère surfer sur la vague populaire de l'environnementalisme, faisant même de la publicité pour son nouveau produit sur du denim recyclé.

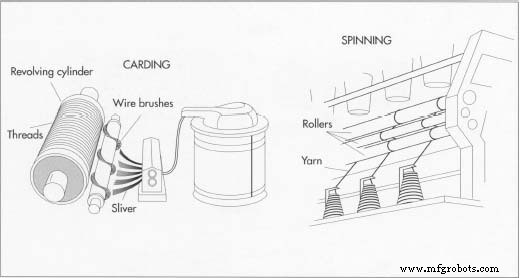

Les deux premières étapes de la fabrication des blue jeans sont le cardage et le filage. Dans le cardage, le coton est passé dans une machine avec des brosses métalliques coudées. Les brosses nettoient, démêlent, lissent et rassemblent les fils de coton en ruban. Une fois que plusieurs rubans sont assemblés, ils sont placés sur des machines à filer qui tordent et étirent le coton pour former du fil. est revenu au sommet de la popularité qu'ils ont atteint dans les années soixante-dix. Les fabricants doivent donc constamment chercher des moyens de maintenir la demande de blue-jeans à un niveau élevé. Estimant que la baisse de la demande reflète les besoins changeants d'une population vieillissante, les fabricants de jeans ont commencé à répondre aux besoins des clients matures en proposant des jeans plus spacieux et plus confortables. Sally Fox, une entomologiste, a développé des cotons naturellement disponibles en beige, marron et vert. La Levi Strauss Company commercialise désormais également des jeans multicolores. L'entreprise espère surfer sur la vague populaire de l'environnementalisme, faisant même de la publicité pour son nouveau produit sur du denim recyclé.

Bien que les jeans bleus soient restés fondamentalement les mêmes depuis leur conception, ils ont toujours été suffisamment polyvalents pour répondre aux demandes du marché. Depuis futuriste, mais familier, "Levi's" est apparu dans le film Star Trek V, on peut supposer que les fabricants ainsi que le public s'attendent à ce que les jeans bleus existent indéfiniment.

Matières premières

Les vrais jeans bleus sont faits à 100 pour cent de coton, y compris les fils. Des mélanges de polyester sont disponibles, cependant, la grande majorité des jeans vendus sont 100 pour cent en coton. Le colorant le plus couramment utilisé est l'indigo synthétique. Les passants de ceinture, la ceinture, le panneau arrière, les poches et les leggings d'un jean bleu sont tous en denim teint à l'indigo. Les autres caractéristiques des jeans bleus incluent la fermeture à glissière, les boutons, les rivets et l'étiquette. Les rivets sont traditionnellement en cuivre, mais les fermetures à glissière, les boutons-pression et les boutons sont généralement en acier. Les étiquettes de créateurs sont souvent des étiquettes en tissu, en cuir ou en plastique, tandis que d'autres sont brodées avec du fil de coton.

Le processus de fabrication

Le denim, contrairement à de nombreux types de tissus (qui sont tissés à un endroit et envoyés à un autre pour y être teints), est tissé et teint à un endroit.

Préparation du fil de coton

- 1 Il y a plusieurs étapes entre le coton égrené (coton après avoir été cueilli dans les champs et transformé) et le fil de coton. Le coton entrant est retiré des balles bien emballées et inspecté avant de subir un processus connu sous le nom de cardage. Dans ce processus, le coton est passé dans des machines qui contiennent des brosses avec des dents en fil de fer courbées. Ces pinceaux, appelés cartes —nettoyer, démêler, redresser et rassembler les

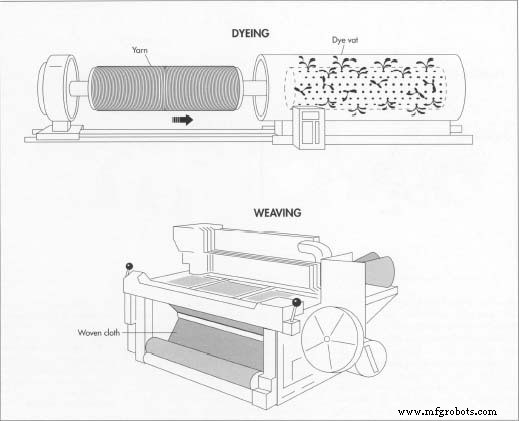

Contrairement à de nombreux autres tissus, le denim est teint avant d'être tissé. Le colorant utilisé est généralement un indigo synthétisé chimiquement. Le denim est plongé plusieurs fois dans la cuve de teinture afin que la teinture forme de nombreuses couches. Cela explique pourquoi le jean bleu s'estompe après le lavage.

Contrairement à de nombreux autres tissus, le denim est teint avant d'être tissé. Le colorant utilisé est généralement un indigo synthétisé chimiquement. Le denim est plongé plusieurs fois dans la cuve de teinture afin que la teinture forme de nombreuses couches. Cela explique pourquoi le jean bleu s'estompe après le lavage.

Le fil est ensuite tissé sur de grands métiers à tisser sans navette. Les fils bleus sont tissés avec des fils blancs, mais comme les fils bleus sont plus serrés que les blancs, la couleur bleue domine le tissu. fibres de coton. À ce stade, les fibres sont appelées rubans. - 2 D'autres machines assemblent plusieurs rubans ensemble, et ces rubans sont ensuite tirés et tordus, ce qui sert à renforcer les fils. Ensuite, ces cordes sont placées sur des machines à filer qui tordent et étirent davantage les fibres pour former du fil.

Teinture du fil

- 3 Certains tissus sont tissés (voir étape 5 ci-dessous) puis teints, mais le denim est généralement teint avec de l'indigo synthétisé chimiquement avant d'être tissé. De grosses boules de fil, appelées chaînes à boules, sont plongées plusieurs fois dans le mélange d'indigo afin que le colorant recouvre le fil en couches. (Ces nombreuses couches de teinture indigo expliquent pourquoi les jeans bleu s'estompent légèrement à chaque lavage.) Bien que les produits chimiques exacts utilisés dans de telles procédures de teinture restent des secrets commerciaux, il est connu qu'une petite quantité de soufre est souvent utilisée pour stabiliser les couches supérieures ou inférieures. de teinture indigo.

- 4 Le fil teint est ensuite coupé; c'est-à-dire qu'il est enduit d'un ensimage (l'une quelconque d'une variété de substances amylacées) pour rendre les fils plus forts et plus rigides. Une fois cette opération terminée, les fils de fil sont prêts à être tissés avec des fils de fil de remplissage non teints.

Tissage du fil

- 5 Le fil est ensuite tissé sur de grands métiers mécaniques. Le denim n'est pas 100 % bleu, car les fils teints en bleu forment la chaîne (fils longs et verticaux) sont combinés avec des fils blancs formant la trame (plus court, horizontal

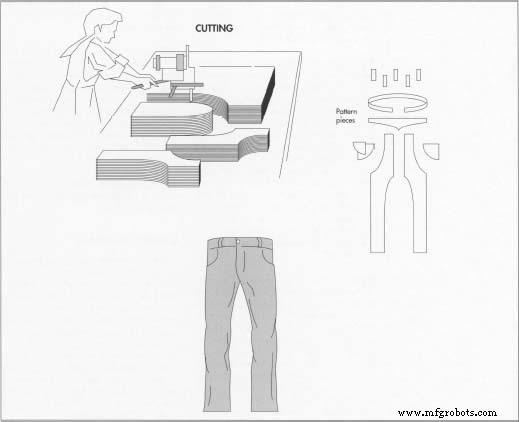

Le tissu denim est découpé en morceaux de patron à partir de piles de 100 couches d'épaisseur. Des machines de découpe à grande vitesse sont utilisées pour ce processus. Une fois les pièces coupées, elles sont cousues dans des paires de jeans terminées. La couture se fait à la chaîne de montage à l'aide de machines à coudre à commande humaine. fils). Parce que le denim est tissé avec des fils bleus plus serrés que les fils blancs et avec des fils bleus couvrant trois des quatre fils blancs, les fils bleus dominent. (En examinant de près un morceau de denim, on peut détecter le motif en diagonale abrupt qui résulte de ce processus, connu sous le nom de tissage sergé trois par un à droite.) Bien que les métiers à tisser mécanisés utilisent la même procédure de tissage de base que un simple métier à tisser à main, ils sont beaucoup plus gros et plus rapides. Un métier à tisser « sans navette » moderne (qui utilise un très petit support au lieu de la navette traditionnelle pour tisser les fils de trame entre les fils de chaîne) peut produire jusqu'à 3 279 yards (3 000 mètres) de tissu 3,28 ou 4,37 yards (trois ou quatre mètres) de large en une seule semaine. Jusqu'à 1 093 yards (1 000 mètres) de tissu peuvent être roulés en un seul énorme boulon.

Le tissu denim est découpé en morceaux de patron à partir de piles de 100 couches d'épaisseur. Des machines de découpe à grande vitesse sont utilisées pour ce processus. Une fois les pièces coupées, elles sont cousues dans des paires de jeans terminées. La couture se fait à la chaîne de montage à l'aide de machines à coudre à commande humaine. fils). Parce que le denim est tissé avec des fils bleus plus serrés que les fils blancs et avec des fils bleus couvrant trois des quatre fils blancs, les fils bleus dominent. (En examinant de près un morceau de denim, on peut détecter le motif en diagonale abrupt qui résulte de ce processus, connu sous le nom de tissage sergé trois par un à droite.) Bien que les métiers à tisser mécanisés utilisent la même procédure de tissage de base que un simple métier à tisser à main, ils sont beaucoup plus gros et plus rapides. Un métier à tisser « sans navette » moderne (qui utilise un très petit support au lieu de la navette traditionnelle pour tisser les fils de trame entre les fils de chaîne) peut produire jusqu'à 3 279 yards (3 000 mètres) de tissu 3,28 ou 4,37 yards (trois ou quatre mètres) de large en une seule semaine. Jusqu'à 1 093 yards (1 000 mètres) de tissu peuvent être roulés en un seul énorme boulon. - 6 À ce stade, le denim est prêt pour la finition, terme désignant une variété de traitements appliqués au tissu après son tissage. Avec le denim, la finition est généralement assez simple. Le tissu est brossé pour éliminer les fils lâches et les peluches, et le denim est généralement incliné de manière à l'empêcher de se tordre lorsqu'il est transformé en vêtements. Le denim peut ensuite être sanforisé, ou prérétréci. Le denim prérétréci ne devrait pas rétrécir de plus de trois pour cent après trois lavages.

Confection du jean bleu

- 7 Une fois le dessin souhaité sélectionné, les motifs du dessin sont découpés dans du papier épais ou du carton. Jusqu'à 80 tailles différentes sont possibles à partir d'un modèle. Les pièces de denim sont ensuite découpées avec des machines de découpe à grande vitesse à partir de piles de 100 couches d'épaisseur. À l'exclusion des rivets, des boutons et des fermetures à glissière, une paire de jeans bleus contient une dizaine de pièces différentes, des poches aux panneaux de jambe en passant par la ceinture et les passants de ceinture.

- 8 Les pièces de denim sont prêtes à être cousues à ce stade. La couture se fait sur une chaîne de montage, avec des rangées de machines à coudre industrielles à commande humaine. Chaque égout se voit attribuer une fonction spécifique, comme par exemple ne faire que des poches arrière. Tout d'abord, les différentes poches et passants de ceinture sont assemblés. Ensuite, un égout attache les poches aux coutures des jambes, un autre coud les coutures des jambes ensemble, et encore un autre attache la ceinture. Une fois la ceinture fixée, les passants de ceinture peuvent être cousus et les boutons attachés. Si le jean comprend une fermeture éclair, celle-ci est ensuite cousue en place et le pantalon est ourlé. Enfin, les rivets sont placés aux endroits appropriés et l'étiquette du fabricant est cousue en dernier.

- 9 Certains jeans sont prélavés et/ou délavés à la pierre pour modifier l'apparence ou la texture du jean fini. Le prélavage consiste à laver les jeans dans un détergent industriel pendant une courte période pour adoucir le denim. Le lavage à la pierre signifie également laver le jean, mais de la pierre ponce est ajoutée à la charge, ce qui donne un aspect délavé. Les petites pierres (moins d'un pouce [un centimètre] de diamètre) produisent une abrasion uniforme, tandis que les grosses pierres (environ quatre pouces [10 centimètres] de diamètre) mettent en valeur les coutures et les poches et produisent un aspect plus inégal.

- 10 La paire de jeans terminée est I 0 puis pressé. Ils sont placés dans une grande machine à repasser qui repasse à la vapeur tout le vêtement en une minute environ. Une étiquette de taille est perforée dans le matériau et les jeans sont pliés, empilés et placés dans des boîtes en fonction du style, de la couleur et de la taille avant d'être envoyés à l'entrepôt pour stockage. Lorsque les jeans sont sélectionnés pour être envoyés dans un magasin, ils sont placés dans de grands cartons d'expédition et envoyés dans des trains de marchandises ou des camions.

Sous-produits/Déchets

Le processus de fabrication du tissu consiste à traiter le tissu avec un certain nombre de produits chimiques afin de produire des vêtements présentant des caractéristiques souhaitables telles que la durabilité, la solidité des couleurs et le confort. Chaque étape de finition du tissu de coton (teinture, sanforisation, etc.) produit des sous-produits, dont la plupart sont biodégradables.

Les sous-produits de la fabrication du denim comprennent des polluants organiques, tels que l'amidon et la teinture, qui peuvent être traités par des méthodes biologiques. Ces déchets organiques ne peuvent pas être déversés dans des cours d'eau ou des lacs en raison de leur forte demande biochimique en oxygène. Pour se décomposer, ces déchets utilisent tellement d'oxygène que les formes de vie dans l'étendue d'eau se verraient refuser l'oxygène nécessaire à leur survie.

Les fabricants de denim traitent leurs propres déchets conformément à toutes les réglementations gouvernementales pertinentes.

Contrôle qualité

Le coton est une fibre naturelle recherchée pour plusieurs raisons. Le tissu en coton est résistant à l'usure, solide, flexible et imperméable. Cependant, les jeans sont aussi bons que le coton qui les compose, et plusieurs tests existent pour la fibre de coton. Toutes les balles de coton sont inspectées par le fabricant de denim pour la couleur, la longueur de fibre et la résistance souhaitées. La force est le facteur le plus important dans les jeans bleus. Il est mesuré en utilisant un poids pour le tirer. Lorsque la fibre se rompt, la force utilisée pour la rompre est mesurée. L'indice de résistance du coton (poids du poids divisé par le poids de l'échantillon) est ensuite calculé.

Le tissu denim fini est soigneusement inspecté pour déceler les défauts. Chaque défaut est évalué sur une échelle définie par le gouvernement allant d'un point pour les très petits défauts à quatre points pour les défauts majeurs. Bien que les réglementations gouvernementales autorisent la vente de tissus présentant un taux de défaut élevé, en réalité, les clients n'accepteront pas le denim présentant plus de sept à dix points de défaut par mètre carré. Un tissu médiocre est vendu comme endommagé. Le denim est également testé pour sa durabilité et sa tendance à rétrécir. Des échantillons de tissu sont lavés et séchés plusieurs fois pour voir comment ils s'usent.

Les jeans bleus sont également inspectés une fois terminés. Si un problème peut être corrigé, les jeans sont renvoyés pour être recousus. La paire est ensuite inspectée à nouveau et réussie. Les boutons sont inspectés pour s'assurer qu'ils et les boutonnières sont de la bonne taille ; les boutons-pression, les boutons métalliques et les rivets sont vérifiés pour leur durabilité et leur capacité à résister à la rouille. Les fermetures à glissière doivent être suffisamment solides pour résister aux pressions plus importantes d'un tissu épais, et la durabilité de leurs dents doit également être vérifiée. Cela se fait en soumettant un échantillon de fermeture à glissière à une durée de vie d'ouvertures et de fermetures.

Processus de fabrication

- Comprendre les défis liés à l'architecture des polymères grâce aux applications de pigments phtalocyanine

- Toutes les applications du pigment bleu

- Pigment bleu et pigment vert :attributs symboliques ou chimiques

- Des clients américains et sa femme ont visité Blue Elephant

- Trois clients italiens ont visité Blue Elephant

- Comment installer le portique —– Blue Elephant CNC

- Technologie de réseau optique en phase sur puce dans le proche infrarouge et la longueur d'onde bleue

- Blue Yonder :Exécution de la chaîne d'approvisionnement et gestion des risques

- 5 minutes avec Hong Mo Yang de Blue Yonder