Chariot élévateur tout terrain

Contexte

Un chariot élévateur est une machine mobile qui utilise deux fourches, ou fourches, pour soulever et placer des charges dans des positions qui sont généralement difficiles à atteindre. Les chariots élévateurs se divisent généralement en deux catégories :les terrains industriels et les terrains accidentés. Les chariots élévateurs industriels sont couramment utilisés dans les entrepôts et autour des quais de chargement de camions et de trains. Ils ont de petits pneus conçus pour rouler sur des surfaces pavées et sont généralement propulsés par un moteur à combustion interne fonctionnant à l' essence, carburant diesel ou propane. Certains chariots élévateurs industriels plus petits sont alimentés par un moteur électrique alimenté par une batterie interne. Les chariots élévateurs tout terrain, comme leur nom l'indique, sont conçus pour fonctionner sur des surfaces rugueuses et non pavées. Ils sont couramment utilisés autour des chantiers de construction ou dans des applications militaires. Ils ont de gros pneus pneumatiques et sont généralement propulsés par un moteur à combustion interne fonctionnant à l'essence, au diesel ou au propane. Les chariots élévateurs tout terrain peuvent avoir une tour verticale, qui soulève les charges vers le haut, ou une flèche télescopique, qui soulève les charges vers le haut et vers l'extérieur de la base de la machine.

Le chariot élévateur tout terrain remonte à environ 1946, lorsqu'un accessoire de levage à deux volets a été placé sur un châssis de poussette ou de tracteur. Cette première machine était utilisée autour des chantiers de construction et pouvait soulever environ 1 000 livres (454 kg) à une hauteur de 30 pouces (76 cm). Le développement rapide des chariots élévateurs à tour verticale à usage industriel a également été adapté aux chariots élévateurs tout terrain. Au milieu des années 1950, des capacités de 2 500 livres (1 135 kg) et des hauteurs de levage allant jusqu'à 30 pieds (9 m) étaient disponibles.

En 1958, le premier chariot élévateur tout terrain à quatre roues motrices a été introduit. Il avait une capacité de 6 000 livres (2 724 kg) à une hauteur de levage de 22,5 pieds (7 m) ou de 3 000 livres (1 362 kg) à 35 pieds (11 m). En 1962, le premier chariot élévateur tout terrain à flèche télescopique est arrivé sur le marché. La flèche télescopique permettait de placer des charges à partir de la base de la machine, à la fois au-dessus et au-dessous du niveau du sol. Ceci était particulièrement pratique dans les zones de construction surpeuplées où des tranchées ouvertes, des débris de construction ou d'autres travaux de construction empêchaient un chariot élévateur à fourche à levage vertical de fonctionner à proximité de la zone où le matériau était nécessaire.

Les développements des années 1970 et 1980 ont apporté des améliorations dans la conception de la flèche télescopique et l'introduction de fonctionnalités telles que le nivellement hydraulique automatique du châssis pour une stabilité accrue. Les exigences de la Loi sur la sécurité et la santé au travail (OSHA) ont permis d'améliorer les cabines et les commandes des opérateurs au cours de cette période.

Aujourd'hui, les chariots élévateurs tout terrain sont monnaie courante sur les projets de construction. Ils manipulent tout, des palettes de blocs de béton aux piles de contreplaqué aux poutres de toit. Les plus grands modèles utilisent une flèche télescopique avec des capacités de levage jusqu'à 10 000 livres (4 540 kg), des portées verticales jusqu'à 40 pieds (12 m) et des portées avant de 25 pieds (7 m) ou plus. Ils sont généralement de conception discrète et peuvent traverser des ouvertures aussi basses que 8 pieds (2 m) de hauteur pour accéder à l'intérieur d'une structure. Des configurations de direction à deux roues, de direction à quatre roues et de direction en crabe à quatre roues (toutes les roues tournées dans la même direction) sont disponibles.

Matières premières

Le châssis, la cabine, la flèche et le corps d'un chariot élévateur tout terrain à flèche télescopique sont généralement fabriqués par le fabricant du chariot élévateur. L'acier est le matériau le plus courant pour ces sous-ensembles. Certaines pièces moulées ou forgées en acier ou en aluminium peuvent également être utilisées. Des matériaux non métalliques tels que des blocs de plastique en nylon sont parfois utilisés comme guides dans l'assemblage de la flèche. Le reste des pièces sont généralement achetés en tant que produits finis et sont installés par le fabricant du chariot élévateur. Les produits achetés comprennent le moteur, la transmission, les essieux, les roues, les pneus, les freins, le siège, les jauges, les lumières, l'alarme de recul, les tuyaux et les cylindres hydrauliques. Le fluide hydraulique, les lubrifiants et le carburant sont achetés en grandes quantités et sont ajoutés selon les besoins.

Conception

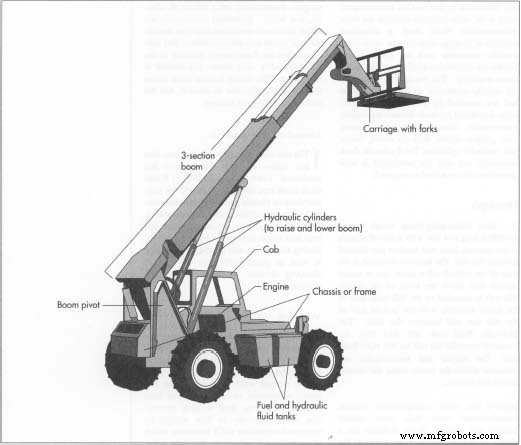

Un chariot élévateur tout terrain à flèche télescopique typique est long et bas avec une paire de roues à l'extrême avant et une autre paire située vers l'arrière. La flèche est montée à l'arrière du chariot élévateur sur un pivot qui s'élève à plusieurs pieds au-dessus du niveau du châssis. La cabine est montée sur le côté gauche de la structure du châssis avec la moitié inférieure de la cabine basse et entre les pneus. Le réservoir d'huile hydraulique et le réservoir de carburant sont montés en face de la cabine sur le côté droit. Le moteur et la transmission sont montés dans le châssis le long de la ligne médiane du véhicule.

Au-delà de cette configuration de base, divers fabricants ont leurs propres conceptions et options uniques. Certains chariots élévateurs utilisent un seul vérin hydraulique pour élever la flèche, tandis que d'autres utilisent deux vérins. Certains modèles ont une capacité de mise à niveau hydraulique latérale du châssis qui incline le châssis jusqu'à 10 degrés par rapport aux essieux pour compenser l'articulation extrême de l'essieu. Ceci est utilisé, par exemple, lorsque les pneus d'un côté du chariot élévateur sont sur un monticule de terre et que les pneus de l'autre côté sont enfoncés dans une ornière. D'autres caractéristiques spéciales incluent des fixations de fourches qui pivotent jusqu'à 45 degrés vers la gauche et la droite pour permettre un placement exact de la charge.

Le processus de fabrication

Le chariot élévateur tout terrain à flèche télescopique est généralement fabriqué en sections de groupes fonctionnels distincts :hydraulique, groupe motopropulseur (moteur, transmission, etc.), électrique, châssis et flèche. Les composants individuels sont soit achetés, soit créés à partir de matières premières et assemblés en sous-ensembles. Les sous-ensembles sont ensuite rassemblés dans la zone d'assemblage final où le chariot élévateur est terminé. Le flux de travail réel varie d'un fabricant à l'autre, mais ce qui suit est un processus typique.

Préparation des matériaux

- 1 La matière première en acier (tôle, tôle, barres et tubes) est d'abord découpée et usinée. Une plaque jusqu'à 0,75 pouce (1,9 cm) d'épaisseur est découpée en forme, ou « brûlée », par des chalumeaux d'oxyacétylène ou de coupage au plasma contrôlés par des machines à commande numérique. Une tôle d'acier plus mince est coupée avec une cisaille et pliée en forme selon les besoins des presses plieuses. Lors de la coupe et de l'usinage, l'acier est maintenu en place avec de grands montages, ou dispositifs de serrage, pour assurer la précision dimensionnelle.

Soudage

- 2 Les pièces qui seront soudées entre elles sont d'abord soudées par points. Ceux-ci incluraient des composants du châssis, de la cabine et de la flèche, entre autres. Une soudure de pointage est simplement une petite soudure, ou une fusion des deux pièces de matériau, pour empêcher les pièces de se déplacer pendant le processus de soudage final. L'ensemble est ensuite soudé par des machines à commande numérique (NC) qui placent les soudures exactement dans les bonnes zones, avec les bonnes températures de soudage et la bonne vitesse d'avance pour le fil à souder. Ceci est important pour obtenir une soudure qui fournira la résistance requise et répondra aux normes de l'American Welding Society. Comme pour l'étape d'usinage, une variété de montages sont utilisés pour assurer la précision dimensionnelle.

Grenaillage

- 3 Dans cette station, les pièces en acier sont placées sur une table tournante ou une bande transporteuse dans une grande chambre. Lorsque les portes de la chambre se ferment, les pièces sont soufflées avec des milliers de pastilles métalliques de taille BB qui sont tirées à grande vitesse à partir de dizaines d'ouvertures dans les parois de la chambre. Ce processus nettoie le tartre rugueux qui se forme naturellement à la surface de l'acier lorsqu'il provient de l'acier

Le châssis, la cabine, la flèche et le corps d'un chariot élévateur tout terrain à flèche télescopique sont généralement fabriqués par le chariot élévateur fabricant. Le reste des pièces sont généralement achetés en tant que produits finis et sont installés par le fabricant du chariot élévateur. Les produits achetés comprennent le moteur, la transmission, les essieux, les roues, les pneus, les freins, le siège, les jauges, les lumières, l'alarme de recul, les tuyaux et les cylindres hydrauliques. moulin. Il nettoie également les petites éclaboussures de soudure que l'on trouve couramment dans les zones soudées. Ce grenaillage est la première étape de la préparation des pièces à peindre.

Le châssis, la cabine, la flèche et le corps d'un chariot élévateur tout terrain à flèche télescopique sont généralement fabriqués par le chariot élévateur fabricant. Le reste des pièces sont généralement achetés en tant que produits finis et sont installés par le fabricant du chariot élévateur. Les produits achetés comprennent le moteur, la transmission, les essieux, les roues, les pneus, les freins, le siège, les jauges, les lumières, l'alarme de recul, les tuyaux et les cylindres hydrauliques. moulin. Il nettoie également les petites éclaboussures de soudure que l'on trouve couramment dans les zones soudées. Ce grenaillage est la première étape de la préparation des pièces à peindre.

Peinture

- 4 Toutes les parties exposées, à l'exception de la flèche, sont maintenant peintes pour protéger les surfaces. La rampe est peinte après que les sections télescopiques aient été assemblées manuellement à l'étape 5. En préparation, toutes les pièces sont soigneusement lavées dans un bain de détergent, puis rincées. Un deuxième lavage et rinçage à l'acide nettoie davantage le métal et applique également une fine couche de phosphore pour améliorer l'adhérence de la peinture. Dans la cabine de peinture, de fines particules de peinture sont pulvérisées à partir d'un pistolet pulvérisateur qui confère également une charge électrostatique à chaque particule. La pièce à peindre est chargée électriquement à la polarité opposée de la peinture. Cela fait que la peinture est attirée sur la pièce et donne une couche de peinture uniforme sur toute la surface. Après peinture, les pièces sont cuites dans des fours pour produire un revêtement dur.

Sous-ensemble

- 5 Les pièces sont maintenant envoyées à plusieurs postes de travail du groupe fonctionnel. La flèche est construite à un poste, la cabine à un autre, le châssis à un autre, et ainsi de suite. La flèche est constituée de deux à quatre sections rectangulaires de long tube d'acier creux. La taille de chaque section est plus petite que la précédente et les sections glissent, ou télescopent, les unes dans les autres. À l'intérieur de chaque section, un vérin hydraulique et un dispositif à chaîne provoquent l'extension ou la rétraction des sections de flèche lors de la manœuvre de charges. Des guides en nylon empêchent les sections en acier de frotter les unes sur les autres et des butées sont installées pour empêcher les sections de glisser les unes des autres lorsque la flèche fonctionne sous le niveau du sol à un angle descendant.

Le groupe de travail sur le châssis installe le câblage électrique et les tuyaux et boulonne les supports de moteur en place. Le groupe cabine installe le tableau de bord, les commandes, le câblage et le siège. Le groupe motopropulseur relie la transmission au moteur, monte les accessoires du moteur et les pompes hydrauliques, et connecte le câblage électrique à divers capteurs sur le moteur.

Assemblage final

- 6 Tous les sous-ensembles sont maintenant amenés dans la zone d'assemblage final. Les pneus, roues, moyeux et freins sont installés sur les essieux, et les essieux sont installés sur la face inférieure du châssis. Le moteur et la transmission sont abaissés dans le châssis et fixés à leurs supports. Le ou les arbres de transmission reliant la transmission et le ou les essieux moteurs sont connectés. La cabine, le réservoir de carburant et le réservoir de fluide hydraulique sont installés. L'ensemble de flèche est abaissé sur son point de pivot et les vérins hydrauliques qui soulèvent et abaissent la flèche sont installés. Les liaisons flexibles et électriques sont réalisées entre tous les sous-ensembles. Des fluides (huile, fluide hydraulique, carburant) sont ajoutés au besoin. Des décalcomanies d'instructions et d'avertissement sont apposées dans la cabine et sur la flèche.

Démarrage et tests

- 7 Chaque unité est démarrée et soumise à une série de tests fonctionnels avec des charges réelles pendant une heure et demie maximum. Tous les ajustements ou réglages finaux sont effectués à ce moment-là.

Livraison

- 8 Les chariots élévateurs finis sont expédiés au client ou au distributeur par camion ou par train. Deux ou trois chariots élévateurs sont généralement expédiés sur le même chargement afin de minimiser les frais de transport.

Contrôle qualité

Les inspections et les tests sont essentiels au processus de fabrication pour garantir que le produit répond à toutes les normes et exigences de sécurité. Les composants critiques sont placés sur une machine de mesure de coordonnées qui vérifie optiquement les dimensions, l'alignement et la géométrie après la fabrication. Les soudeurs, et même les machines à souder NC, doivent être certifiés par l'American Welding Society. Les autres pièces sont inspectées visuellement lors de leur fabrication et de leur assemblage.

En plus de l'inspection pièce par pièce, l'ensemble de la conception du chariot élévateur est testé pour son bon fonctionnement. L'un des tests critiques est le test de stabilité de l'American Society of Mechanical Engineers (ASME). Ce test détermine combien de poids peut être manipulé en toute sécurité à différentes distances, ou portées, du chariot élévateur. Par exemple, un chariot élévateur avec une capacité de levage de 10 000 livres (4 540 kg) est limité à une hauteur de levage maximale de 20 pieds (6 m) et une portée avant maximale de 8 pieds (2 m) lors du levage d'une charge complète de 10 000 livres . Pour une portée avant complète de 25 pieds (7,6 m), la capacité de charge de ce chariot élévateur est réduite à 2 000 livres (908 kg) sans stabilisateurs ni pieds stabilisateurs, et à 3 250 livres (148 kg) avec stabilisateurs. Des étiquettes et des tableaux d'avertissement dans la cabine avertissent l'opérateur de ces limitations.

Le futur

Une grande variété d'accessoires a été développée pour les chariots élévateurs tout-terrain afin d'améliorer leur utilité. Les treuils, les flèches et les chariots à fourches rotatives permettent au chariot élévateur de placer les matériaux avec plus de précision. Les flèches articulées, ou les flèches avec deux bras extensibles séparés, peuvent atteindre le haut et au-dessus des structures pour placer des charges sur les pentes intérieures du toit ou au centre des étages supérieurs. D'autres pièces jointes et améliorations peuvent être attendues dans le futur.

Des fonctions de sécurité intégrées supplémentaires sont également attendues. Les dispositifs de gestion de la portée de la charge peuvent restreindre automatiquement la portée du chariot élévateur en fonction de la charge manipulée plutôt que de dépendre de l'opérateur. Ces dispositifs détermineraient le poids de la charge à l'aide de capteurs de pression et transmettraient ces informations à un petit dispositif de mémoire électronique dans lequel étaient programmées toutes les limitations de portée de charge. Pendant que la charge est manœuvrée en position, la mémoire comparera l'angle et l'extension de la flèche avec les limites de sécurité. Un dispositif d'avertissement ou un mécanisme de verrouillage empêcherait l'opérateur d'aller trop loin et de provoquer éventuellement la défaillance de la flèche ou le renversement du chariot élévateur.

Processus de fabrication

- Capacité des accessoires de chariot élévateur :réalité contre fiction

- Outils pour vos besoins de transport/levage

- Yale dévoile un chariot élévateur robotisé à pantographe bimode

- Capter l'amélioration de la productivité :automatisation des trains de remorqueurs

- 15 différents types de chariots élévateurs :la liste complète

- Rappels de sécurité pour l'utilisation des chariots élévateurs

- Points à considérer lors de la location d'un chariot élévateur

- 5 meilleurs conseils d'entretien des chariots élévateurs

- Guide de formation et de sécurité des chariots élévateurs au Canada