Tapis

Contexte

Le tapis est un revêtement de sol textile qui se distingue du terme plus général de « tapis » en ce qu'il est fixé à la surface du sol et s'étend d'un mur à l'autre. Les premiers peuples recouvraient le sol de leurs habitations de peaux de bêtes, d'herbe ou, plus tard, de nattes de roseau tressé. Lorsque les gens ont appris à filer le coton et la laine, les nattes tissées de ces matériaux ont largement remplacé les revêtements antérieurs. Vers 3000

Les premiers tapis remarquables ont été tissés par des nomades. Les tapis épais étaient faciles à transporter et étaient placés sur le sol en sable des habitations sous tente. Les premiers métiers à tisser étaient tout aussi faciles à transporter. Deux branches fourchues étaient reliées par une traverse maintenant la chaîne suspendue, et une barre de bois était utilisée pour aplatir les fils de trame de liaison, tandis que les extrémités de chaîne lâches formaient le velours du tapis. Le tapis Pazyryk a été documenté comme le premier tapis à tisser à la main, datant de 500 BC. et découvert dans une tombe située dans les montagnes de l'Alti en Asie centrale.

Depuis ces débuts, le tissage de tapis a atteint sa plus haute forme d'art en Turquie, en Iran, en Inde et en Chine. Utilisant du coton, du lin ou du chanvre comme base et de la laine ou de la soie comme velours luxueux, les tisserands faisaient un nœud avec le fil du velours, puis formaient une rangée de nœuds qui étaient étroitement battus. Le processus prenait du temps :certains des meilleurs tapis faits à la main avaient jusqu'à 2 400 nœuds par pouce carré (372 nœuds par cm²). Les couleurs brillantes de ces tapis anciens provenaient de teintures naturelles telles que la garance, l'indigo, le genista, le pastel et l'ocre. Certains tisserands ont ajouté de l'alun à ces teintures pour fixer la couleur, et quelques-uns ont tissé de l'or et des bijoux précieux dans leurs tapis.

Alors que les Européens, pendant des siècles, recevaient avec empressement des tapis prêts à l'emploi du Moyen-Orient, la fabrication de tapis elle-même n'a pas trouvé un pied ferme sur le continent jusqu'à ce que la France importe des tisserands maures autour de AD 1300. Vers 1600, les corporations du tapis fleurissent autour d'Aubusson et de la Savonnerie. L'Angleterre importait également des tisserands persans, ainsi que des tisserands français, et en 1700, Wilton et Axminster, connus pour leur laine, étaient des villes de fabrication de tapis à charte. La fabrication de tapis en Europe a commencé avec le « tissage de Bruxelles » en France et en Flandre. Ce tissage est formé en mettant du fil sur des tiges pour créer des boucles non coupées. Les tapis Wilton sont coupés par une lame qui remplace la tige dans le tissage bruxellois. En 1801, Joseph M. Jacquard a inventé un dispositif pour métiers à tisser qui utilisait des cartes perforées pour placer jusqu'à six variétés de couleurs de fils dans les textiles, augmentant ainsi la production. Cette technique a été adoptée pour les métiers à tisser à tapis en 1825.

La première fabrique de tapis aux États-Unis a été construite par William Sprague à Philadelphie en 1791. Ses métiers à tisser, basés sur des inventions anglaises, pouvaient fabriquer des patins de 27 pouces (69 cm) qui pouvaient être cousus ensemble pour fabriquer des tapis plus grands. En 1800, 6 à 8 mètres (7 à 9 m) de tapis pouvaient être fabriqués en une journée. Erastus Bigelow a construit un moulin en 1825 à Clinton, Massachusetts, et a inventé le métier à tisser électrique en 1839, qui a doublé la production de tapis. Il a également inventé le premier métier à tisser en 1877. Les métiers à tisser électriques se sont améliorés au fil des ans; Bientôt, un métier à tisser pouvait fabriquer 75 verges (82 m) de tapis de haute qualité par jour.

Les fils synthétiques arrivent chez le fabricant de tapis sous forme de fibres discontinues ou de filaments continus en vrac. Les fibres discontinues, qui mesurent en moyenne 7 pouces de long, sont des brins individuels lâches qui arrivent en balles.

Les fils synthétiques arrivent chez le fabricant de tapis sous forme de fibres discontinues ou de filaments continus en vrac. Les fibres discontinues, qui mesurent en moyenne 7 pouces de long, sont des brins individuels lâches qui arrivent en balles.

La production de tapis a radicalement changé au début du 20e siècle, commençant de manière peu propice avec une explosion de la production de couvre-lits touffetés à Dalton, en Géorgie, dirigée par la jeune entrepreneure Catherine Evans Whitener. Le tuftage est le processus consistant à perforer le fil dans un tissu de base pour créer de nombreuses boucles non coupées à un rythme très rapide. Les usines de couvre-lits touffetés ont dominé la région de Dalton pendant la Seconde Guerre mondiale et ont rapidement commencé à produire également des tapis touffetés. La demande pour ces tapis grossièrement faits était aussi grande que celle pour les couvre-lits. Utilisant d'abord du coton bon marché et facilement disponible avant de passer aux fils synthétiques, le nombre de fabricants de tapis Dalton a augmenté au fur et à mesure qu'ils produisaient de grandes quantités de tapis touffetés en lé relativement faciles à fabriquer et, finalement, de tapis. Le tapis, autrefois un luxe, est devenu abordable pour la plupart des Américains. Aujourd'hui, la moquette représente 72 % de tous les revêtements de sol, la moquette tuftée représentant 91,5 % de la production, et la ville de Dalton est responsable de plus de 70 % de la production mondiale de moquette.

Matières premières

Le tapis se compose de fils de poils teints; un support primaire dans lequel les fils sont cousus; un support secondaire qui ajoute de la résistance au tapis ; adhésif qui lie les supports primaire et secondaire ; et, dans la plupart des cas, un coussin placé sous le tapis pour lui donner une sensation plus douce et plus luxueuse.

Quatre-vingt-dix-sept pour cent des fils poilus sont aujourd'hui constitués de polymères synthétiques; le reste des fils est en laine et comprend le tapis tissé plus cher. Les synthétiques sont des plastiques tels que le nylon (qui est présent dans 66 % de tous les tapis), les acryliques (15 %), le polyester (moins de 15 %) et polypropylène (moins de 5 %). Ces fils de poils sont teints à l'aide d'une variété de composés chimiques organiques, ou parfois de complexes organométalliques.

Le support primaire et secondaire sont en grande partie constitués de polypropylène tissé ou non tissé, bien que certains supports secondaires puissent encore être constitués de jute, une fibre naturelle qui, une fois tissée, ressemble à de la toile de jute. L'adhésif utilisé pour lier les supports ensemble est presque universellement du latex de caoutchouc synthétique. Le rembourrage le plus courant est le rebond (uréthane lié), bien que diverses formes de latex synthétique, de polyuréthane ou de vinyle puissent être utilisées à la place. Rebond est de l'uréthane recyclé qui est coupé en morceaux de taille uniforme et pressé en couches. Bien que rares, certains rembourrages de tapis sont constitués de crin de cheval ou de jute. Une feuille supérieure en plastique est généralement ajoutée au dessus pour assurer une surface lisse contre le tapis.

Le processus de fabrication

Étant donné que la plupart des tapis aux États-Unis sont touffetés ; les méthodes antérieures de tissage de tapis, telles que Wilton et Axminster, sont ignorées dans le récit suivant.

Préparation du fil

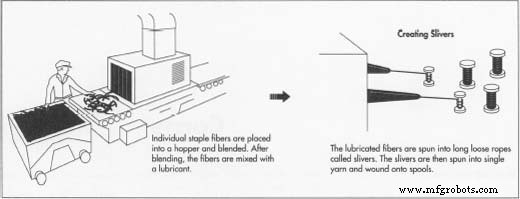

- 1 Les fils synthétiques arrivent chez le fabricant de tapis sous forme de fibres discontinues ou en vrac

sous forme de filament continu. Les fibres discontinues, qui mesurent en moyenne 7 pouces (18 cm) de long, sont des brins individuels lâches qui arrivent en balles. Plusieurs balles sont mélangées en un seul lot dans une trémie. Ensuite, après lubrification, ils sont filés en de longues cordes lâches appelées rubans par une carde. Les rubans sont ensuite tirés, redressés et filés en un fil unique qui est enroulé sur des bobines. Les fibres discontinues monocouches (maintenant filées en filament) et le filament continu en vrac doivent maintenant être torsadés ensemble pour former un fil à deux plis plus épais convenant au touffetage. Les fils sont ensuite étuvés pour les gonfler, puis chauffés à 270-280°F (132-138°C). Cette thermofixation amène le fil à conserver sa forme en fixant sa torsion. Après refroidissement, ces fils sont enroulés sur des tubes et transportés vers les machines à tufter.

sous forme de filament continu. Les fibres discontinues, qui mesurent en moyenne 7 pouces (18 cm) de long, sont des brins individuels lâches qui arrivent en balles. Plusieurs balles sont mélangées en un seul lot dans une trémie. Ensuite, après lubrification, ils sont filés en de longues cordes lâches appelées rubans par une carde. Les rubans sont ensuite tirés, redressés et filés en un fil unique qui est enroulé sur des bobines. Les fibres discontinues monocouches (maintenant filées en filament) et le filament continu en vrac doivent maintenant être torsadés ensemble pour former un fil à deux plis plus épais convenant au touffetage. Les fils sont ensuite étuvés pour les gonfler, puis chauffés à 270-280°F (132-138°C). Cette thermofixation amène le fil à conserver sa forme en fixant sa torsion. Après refroidissement, ces fils sont enroulés sur des tubes et transportés vers les machines à tufter.

Teinture du fil

- 2 La plupart des tapis sont teints après le tuftage, mais parfois les fils sont teints en premier. Les méthodes consistent à mettre 500 à 1 000 livres (227 à 455 kg) de fibres dans des cuves sous pression

à travers lequel les colorants traités sont mis en circulation, ou passant la fibre en continu dans le bain, ou passant des écheveaux de fil à travers le cuve de teinture. Le fil peut également être mis sur des formes, et les colorants chauffés peuvent ensuite être forcés sous pression depuis l'intérieur des formes pour colorer le fil. Une autre méthode fait passer le fil à travers des rouleaux d'impression, tandis qu'une autre encore consiste à tricoter le fil sur une forme qui est ensuite imprimée avec des colorants avant que le fil ne soit démêlé. Tous les fils qui ont été teints sont ensuite cuits à la vapeur, lavés et séchés.

à travers lequel les colorants traités sont mis en circulation, ou passant la fibre en continu dans le bain, ou passant des écheveaux de fil à travers le cuve de teinture. Le fil peut également être mis sur des formes, et les colorants chauffés peuvent ensuite être forcés sous pression depuis l'intérieur des formes pour colorer le fil. Une autre méthode fait passer le fil à travers des rouleaux d'impression, tandis qu'une autre encore consiste à tricoter le fil sur une forme qui est ensuite imprimée avec des colorants avant que le fil ne soit démêlé. Tous les fils qui ont été teints sont ensuite cuits à la vapeur, lavés et séchés.

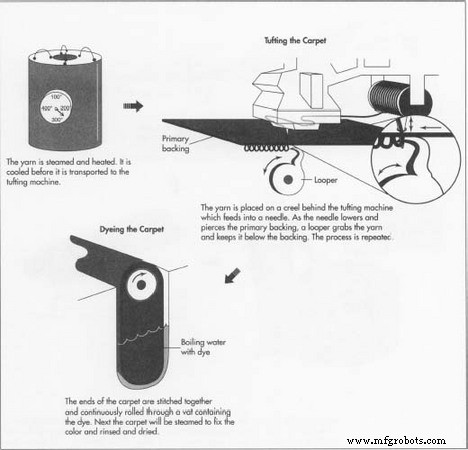

Tufter le tapis

- 3 Le fil est mis sur un cantre (une barre avec des brochettes) derrière la machine à tufter, puis introduit dans un tube en nylon qui mène à l'aiguille à tufter. L'aiguille perce le support primaire et pousse le fil vers le bas dans une boucle. Des capteurs photoélectriques contrôlent la profondeur à laquelle les aiguilles plongent dans le support, de sorte que la hauteur des boucles peut être contrôlée. Un boucleur, ou crochet plat, saisit et libère la boucle de fil tandis que l'aiguille remonte; le support est décalé vers l'avant et l'aiguille perce à nouveau le support plus loin. Pour faire des poils coupés, un boucleur orienté dans la direction opposée est équipé d'un couteau qui agit comme une paire de ciseaux, coupant la boucle. Ce processus est effectué par plusieurs centaines d'aiguilles (jusqu'à 1 200 sur une largeur de 3,7 ml (12 pieds)) et plusieurs centaines de rangées de points sont effectuées par minute. Une machine à tufter peut ainsi produire plusieurs centaines de mètres carrés de tapis par jour.

Teinture du tapis tufté

- 4 Pour les moquettes de couleur unie, des moquettes de plusieurs longueurs de rouleaux standard sont cousues ensemble pour former un rouleau continu, qui est ensuite introduit dans une cuve. La cuve est remplie d'eau, qui est d'abord chauffée avant d'y mélanger les colorants et les produits chimiques. Le mélange est ensuite lentement porté à ébullition et cuit pendant quatre heures. Une autre méthode de fabrication de tapis de couleur unie consiste à coudre plusieurs rangées ensemble pour former un rouleau continu, qui est ensuite alimenté sous des tiges qui saignent la couleur dans le velours. Après la teinture, le tapis est ensuite passé à la vapeur pour fixer la couleur, l'excès de couleur est lavé et le tapis est séché et mis sur un rouleau.

- 5 Pour fabriquer des tapis imprimés de divers motifs, le tapis blanc passe sous des écrans dans lesquels des trous selon le motif souhaité ont été découpés. La couleur souhaitée est raclée à travers les trous de l'écran et le tapis est avancé de 36 pouces (91 cm) vers un écran différent qui applique une nouvelle couleur dans un design différent à travers l'écran. Jusqu'à huit couleurs peuvent être appliquées avec cette méthode.

- 6 Une autre méthode de teinture d'un tapis imprimé consiste à le passer sous des cylindres en relief qui ont des parties en relief dans un dessin, qui enfoncent la couleur dans le tapis. Chaque cylindre offre un design différent pour une couleur différente. Après la teinture, le tapis imprimé est passé à la vapeur, les colorants en excès sont lavés, puis le tapis est séché et mis sur des rouleaux pour aller au département de finition.

Finition du tapis

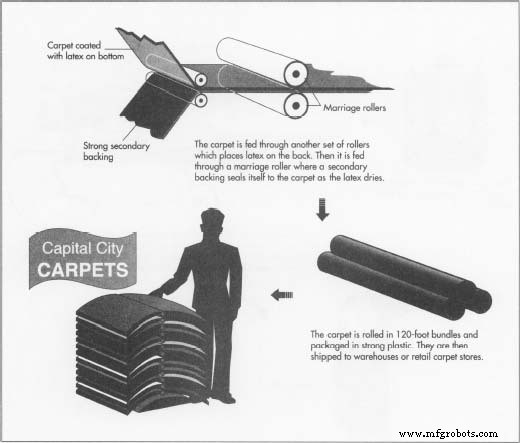

- 7 Les extrémités du tapis teint sont d'abord cousues ensemble pour former une ceinture continue. Cette bande est ensuite enroulée sous un distributeur qui étale une couche de latex sur le dessous du tapis.

Dans le même temps, un support secondaire solide est également enduit de latex. Les deux sont ensuite roulés sur un rouleau de mariage, qui les forme en sandwich et les scelle ensemble.

Le tapis est ensuite placé dans un four pour durcir le latex.

- 8 Le tapis terminé est ensuite passé à la vapeur, brossé, aspiré et passé dans une machine qui coupe les touffes qui dépassent de sa surface uniforme. Le tapis est ensuite roulé en longueurs de 120 pieds (37 m) qui sont ensuite emballées dans du plastique solide et expédiées soit à l'entrepôt du fabricant de tapis, soit à un magasin de tapis au détail.

Contrôle qualité

Chaque morceau de tapis touffeté est inspecté pour voir s'il manque des touffes. Une personne munie d'un pistolet à touffeter à une seule aiguille tire du fil à poils là où se trouvent des trous. Chaque morceau de tapis est ensuite inspecté. Le fabricant vérifie que la pièce est aux bonnes dimensions et que la hauteur de touffe est de la longueur souhaitée. Le potentiel de choc statique est également testé.

La plupart des États exigent un test d'inflammabilité. Un échantillon préparé de 9 × 9 pouces (23 × 23 cm) est placé sur une plaque d'acier qui a un trou de 8 pouces (20 cm) de diamètre en son milieu. Un comprimé de méthénamine est enflammé au centre. Si la portion carbonisée dans sept essais sur huit n'atteint pas la circonférence du trou, le tapis passe. Un autre test important détermine la résistance à l'usure du tapis. Un spécimen de tapis est placé dans un tambour et battu avec une bille d'acier qui a des clous en caoutchouc dessus pendant 20 000 à 50 000 tours. Le tapis devrait avoir l'air assez neuf après ce test. Pour tester la résistance de la couleur du tapis à la lumière du soleil, une source lumineuse standard qui simule la lumière du soleil est dirigée vers un spécimen, qui est ensuite évalué en fonction du nombre d'unités d'exposition nécessaires pour produire une perte de couleur visible.

La masse par unité de surface du fil de poil est un test important car la densité du poil détermine le toucher du tapis. Tout d'abord, le fil synthétique est retiré du tapis, soit par des moyens physiques (il est arraché du support primaire) soit par des moyens chimiques (il est dissous). Le fil est ensuite dissous dans un solvant, puis séché dans une étuve pour éliminer le solvant. Le résidu sec est ensuite pesé et vérifié pour voir si la masse est celle spécifiée pour ce type de tapis. Chaque type de fibre synthétique a sa propre recette. Le nylon, le fil synthétique le plus couramment utilisé, est dissous dans de l'acide chlorhydrique et séché 15 minutes à 77°F (25°C).

Les tissus de support et les rembourrages de tapis sont testés pour leur résistance en étant tirés dans un étau jusqu'à ce qu'ils se cassent. La résistance du support primaire est vérifiée avant et après le tuftage. La résistance au délaminage du support secondaire est également testée en déterminant à quelle force le support secondaire peut être retiré du support primaire.

Une partie du processus de contrôle de la qualité incombe au client, qui doit sélectionner un tapis de résistance et de durabilité appropriées pour la quantité de trafic attendue dans la pièce, passer l'aspirateur régulièrement et faire nettoyer le tapis en profondeur par un professionnel au moins une fois par an.

Processus de fabrication

- Qu'est-ce que l'usinage VMC ?

- Guide du marquage laser sur aluminium

- Soudage MIG vs soudage TIG

- Guide du marquage laser

- Considérations pour l'usinage suisse à haute production

- Guide du prototypage CNC

- Comprendre le processus de fabrication d'arbres

- Qu'est-ce que la passivation de l'acier inoxydable ?

- Solution de découpe pour l'industrie du tapis – Machine de découpe numérique