Couche jetable

Contexte

Une couche jetable se compose d'un tampon absorbant pris en sandwich entre deux feuilles de tissu non tissé. Le coussin est spécialement conçu pour absorber et retenir les fluides corporels, et le tissu non tissé donne à la couche une forme confortable et aide à prévenir les fuites. Ces couches sont fabriquées par un procédé en plusieurs étapes dans lequel le tampon absorbant est d'abord formé sous vide, puis attaché à une feuille supérieure perméable et à une feuille inférieure imperméable. Les composants sont scellés ensemble par application de chaleur ou de vibrations ultrasonores. Des fibres élastiques sont attachées aux draps pour rassembler les bords de la couche dans la bonne forme afin qu'elle s'adapte parfaitement autour des jambes et de l'entrejambe d'un bébé. Lorsqu'elle est correctement ajustée, la couche jetable retiendra les fluides corporels qui traversent la feuille supérieure perméable et sont absorbés dans le coussin.

Les couches jetables sont une invention relativement récente. En fait, jusqu'au début des années 1970, les mères n'avaient pas vraiment d'alternative aux couches lavables classiques. Les couches en coton ont l'avantage d'être douces, confortables et faites de matériaux naturels. Leurs inconvénients incluent leur capacité d'absorption relativement faible et le fait qu'ils doivent être lavés. Les couches jetables ont été développées pour surmonter ces problèmes. Les premiers produits jetables utilisaient du duvet de pâte de bois, de l'ouate de cellulose, de la cellulose duveteuse ou des fibres de coton comme matériau absorbant. Cependant, ces matériaux n'absorbaient pas beaucoup d'humidité pour leur poids. Par conséquent, les couches fabriquées à partir de ces matériaux étaient extrêmement volumineuses. Des polymères absorbants plus efficaces ont été développés pour résoudre ce problème.

Depuis les années 1970, la technologie des couches jetables n'a cessé d'évoluer. En fait, près de 1 000 brevets liés à la conception et à la fabrication de couches ont été délivrés au cours des 25 dernières années. Les couches d'aujourd'hui ne sont pas seulement très fonctionnelles, elles incluent des fonctionnalités avancées telles que des tailles et des couleurs spéciales pour un sexe et un âge spécifiques, des indicateurs de changement de couleur pour montrer quand l'enfant est mouillé et des fermetures de type VelcroTM réinstallables. Ces innovations ont permis aux produits jetables de conquérir une large part du marché des couches. En 1996, les ventes de couches jetables ont dépassé les 4 milliards de dollars rien qu'aux États-Unis. Proctor and Gamble et Kimberly Clark sont les deux plus grands fabricants de marques et leurs ventes représentent près de 80 % du marché. Les fabricants de marques privées qui produisent des marques de commerce et des couches génériques représentent la plupart des 20 % restants.

Matières premières

Tampon absorbant

La propriété la plus importante d'une couche, en tissu ou jetable, est sa capacité à absorber et à retenir l'humidité. Le coton utilisé dans les couches lavables est raisonnablement absorbant, mais les polymères synthétiques dépassent de loin la capacité des fibres naturelles. La couche jetable à la pointe de la technologie d'aujourd'hui absorbera 15 fois son poids en eau. Cette capacité d'absorption phénoménale est due au coussin absorbant qui se trouve au cœur de la couche. Ce tampon est composé de deux éléments essentiels, un polymère hydrophile, ou hydrophile, et un matériau fibreux tel que la pulpe de bois. Le polymère est constitué de fines particules d'un dérivé d'acide acrylique, tel que l'acrylate de sodium, l'acrylate de potassium ou un acrylate d'alkyle. Ces particules polymères agissent comme de minuscules éponges qui retiennent plusieurs fois leur poids en eau. Au microscope, ces molécules de polymère ressemblent à de longues chaînes ou à des cordes. Des parties de ces "cordes" chimiques sont conçues pour interagir avec les molécules d'eau. D'autres parties du polymère ont la capacité de se lier chimiquement à différentes molécules de polymère dans un processus connu sous le nom de réticulation. Lorsqu'un grand nombre de ces chaînes polymères sont réticulées, elles forment un réseau de gel qui n'est pas soluble dans l'eau mais qui peut absorber de grandes quantités d'eau. Les polymères ayant cette capacité sont appelés hydrogels, superabsorbants ou hydrocolloïdes. Selon le degré de réticulation, la force du réseau de gel peut varier. Il s'agit d'une propriété importante car la résistance du gel est liée à la tendance du polymère à se déformer ou à s'écouler sous contrainte. Si la force est trop élevée, le polymère ne retiendra pas assez d'eau. S'il est trop bas, le polymère se déformera trop facilement et les particules les plus externes du tampon absorberont l'eau trop rapidement, formant un gel qui empêche l'eau d'atteindre les particules internes du tampon. Ce problème, connu sous le nom de blocage du gel, peut être surmonté en dispersant les fibres de pâte de bois dans toute la matrice polymère. Ces fibres de bois agissent comme des milliers de minuscules pailles qui aspirent l'eau plus rapidement et la dispersent à travers la matrice plus efficacement pour éviter le blocage du gel. Les fabricants ont optimisé les combinaisons de polymère et de matériau fibreux pour obtenir l'absorbance la plus efficace possible.

Tissu non tissé

Le coussin absorbant est au cœur de la couche. Il est maintenu en place par des feuilles de tissu non tissé qui forment le corps de la couche. Les tissus non tissés sont différents des tissus traditionnels en raison de la façon dont ils sont fabriqués. Les tissus traditionnels sont fabriqués en tissant ensemble des fibres de soie, de coton, de polyester, de laine, etc. pour créer un réseau imbriqué de boucles de fibres. Les non-tissés sont généralement fabriqués à partir de résines plastiques, telles que le nylon, le polyester, le polyéthylène ou le polypropylène, et sont assemblés en imbriquant mécaniquement, chimiquement ou thermiquement les fibres plastiques. Il existe deux méthodes principales d'assemblage des non-tissés, le procédé par voie humide et le procédé par voie sèche. Un procédé de pose à sec, tel que la méthode "meltblown", est généralement utilisé pour fabriquer des tissus pour couches non tissés. Dans cette méthode, la résine plastique est fondue et extrudée, ou forcée, à travers de minuscules trous par pression d'air. Au fur et à mesure que le flux de fibres soufflé se refroidit, les fibres se condensent sur une feuille. Des rouleaux chauffants sont ensuite utilisés pour aplatir les fibres et les lier ensemble. Le polypropylène est généralement le matériau utilisé pour la feuille supérieure perméable, tandis que le polyéthylène est la résine de choix pour la feuille arrière non perméable.

Autres composants

Il existe une variété d'autres composants auxiliaires, tels que des fils élastiques, des adhésifs thermofusibles, des bandes de ruban adhésif ou d'autres fermetures et des encres utilisées pour l'impression de décorations.

Le processus de fabrication

Formation du coussin absorbant

-

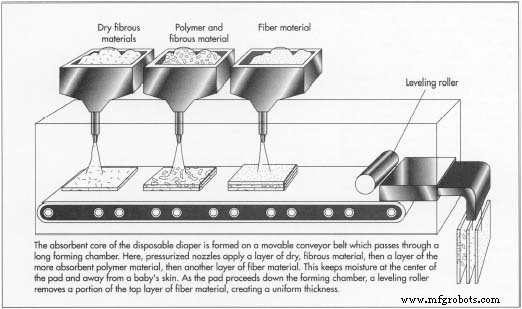

1 Le tampon absorbant est formé sur une bande transporteuse mobile qui traverse une longue "chambre de formation". En divers points de la chambre, des buses sous pression pulvérisent soit des particules de polymère, soit un matériau fibreux sur la surface du convoyeur. Le fond du convoyeur est perforé, et au fur et à mesure que le matériau du tampon est pulvérisé sur la courroie, un vide est appliqué par le bas afin que les fibres soient tirées vers le bas pour former un tampon plat.

Au moins deux procédés ont été employés pour incorporer des polymères absorbants dans le coussin. Dans un procédé, le polymère est injecté dans la même charge d'alimentation qui fournit les fibres. Cette méthode produit un tampon dont le polymère absorbant est dispersé uniformément sur toute sa longueur, sa largeur et son épaisseur. Les problèmes associés au procédé sont qu'une perte d'absorbant peut se produire parce que les fines particules sont tirées à travers les perforations du convoyeur par le vide. C'est donc cher et salissant. Cette méthode entraîne également une absorption inégale du tampon, car l'absorbant n'est perdu que d'un côté et pas de l'autre.

Un deuxième procédé d'application de polymère et de fibre implique l'application du matériau absorbant sur la surface supérieure du coussin après qu'il a été formé. Cette méthode produit un tampon qui a un matériau absorbant concentré sur sa face supérieure et n'a pas beaucoup d'absorption dans tout le tampon. Un autre inconvénient est qu'un tampon fabriqué en

peut ainsi perdre une partie du polymère appliqué à sa surface. De plus, cette approche a tendance à provoquer un blocage du gel, puisque tout l'absorbant se trouve à l'extérieur du coussin. L'humidité est piégée dans cette couche externe et n'a aucune chance de se diffuser vers le centre. Ce blocage retient l'humidité contre la peau et peut entraîner une gêne pour le porteur.

peut ainsi perdre une partie du polymère appliqué à sa surface. De plus, cette approche a tendance à provoquer un blocage du gel, puisque tout l'absorbant se trouve à l'extérieur du coussin. L'humidité est piégée dans cette couche externe et n'a aucune chance de se diffuser vers le centre. Ce blocage retient l'humidité contre la peau et peut entraîner une gêne pour le porteur. Ces problèmes sont résolus en contrôlant le mélange polymère et matériau fibreux. Plusieurs pulvérisateurs sont utilisés pour appliquer plusieurs couches de polymère et de fibre. Au fur et à mesure que la fibre est aspirée dans la chambre et que le fond du tampon est formé, une partie du polymère est ajoutée au mélange pour former une couche de polymère et de fibre combinés. Ensuite, des fibres plus pures sont tirées sur le dessus pour donner un effet sandwich. Cette formation crée un coussin avec le polymère absorbant confiné en son centre, entouré d'un matériau fibreux. Le blocage du gel n'est pas un problème car le polymère est concentré au cœur du tampon. Il résout également le problème de la perte de particules puisque tout l'absorbant est entouré de matériau fibreux. Enfin, ce procédé est plus rentable car il distribue le polymère là où il est nécessaire.

- 2 Une fois que le tampon a reçu une dose complète de fibres et de polymère, il descend le long du chemin du convoyeur jusqu'à un rouleau de nivellement près de la sortie de la chambre de formage. Ce rouleau enlève une partie de la fibre au sommet du tampon pour lui donner une épaisseur uniforme. Le tampon se déplace ensuite par le convoyeur à travers la sortie pour des opérations ultérieures pour former la couche complète.

Préparation du non-tissé

-

3 Des feuilles de tissu non tissé sont formées à partir de résine plastique en utilisant le procédé de fusion-soufflage tel que décrit ci-dessus. Ces feuilles sont produites sous la forme d'un large rouleau connu sous le nom de « bande », qui est ensuite coupé à la largeur appropriée pour être utilisé dans les couches. Il y a une bande pour la feuille supérieure et une autre pour la feuille inférieure. Il convient de noter que cette étape ne se produit pas nécessairement en séquence après la formation du tampon car les tissus non tissés sont souvent fabriqués dans un emplacement séparé. Lorsque le fabricant est prêt à lancer la production de couches, ces gros boulons de tissu sont connectés à un équipement à rouleaux spécial qui alimente le tissu jusqu'à la chaîne de montage.

- 4 À un moment donné du processus, des bandes élastiques étirées sont fixées à la feuille de support avec un adhésif. Une fois la couche assemblée, ces bandes élastiques se contractent et rassemblent la couche pour assurer un ajustement parfait et limiter les fuites.

Assemblage des composants

- 5 À ce stade du processus, il y a encore trois composants distincts, le tampon absorbant, la feuille supérieure et la feuille de support. Ces trois composants sont en longues bandes et doivent être assemblés et coupés en unités de la taille d'une couche. Ceci est accompli en alimentant le tampon absorbant sur un convoyeur avec la feuille inférieure en polyéthylène. La feuille supérieure en polypropylène est ensuite mise en place et les feuilles compilées sont assemblées par collage, chauffage ou soudage par ultrasons. La couche assemblée peut avoir d'autres attaches, telles que des bandes de ruban adhésif ou du Velcro ™ , qui agissent comme des fermetures.

- 6 Le long rouleau est ensuite découpé en couches individuelles, plié et emballé pour l'expédition.

Sous-produits/Déchets

La production de couches ne produit pas de sous-produits importants ; en fait, l'industrie des couches utilise les sous-produits d'autres industries. Les polymères absorbants utilisés dans la production de couches proviennent souvent des chaînes de production d'autres industries chimiques. Les particules de polymère sont trop petites pour d'autres applications, mais elles sont bien adaptées à une utilisation dans les couches. Dans la production de couches, cependant, des quantités considérables à la fois de matériau non tissé et de particules de polymère sont gaspillées. Pour minimiser ces déchets, l'industrie essaie d'optimiser le nombre de couches obtenues à partir de chaque mètre carré de matériau. De plus, tous les efforts sont faits pour récupérer l'excès de fibre et de matériau polymère utilisé dans la chambre de formage. Cependant, cela n'est pas toujours possible en raison du colmatage des filtres et d'autres pertes.

Contrôle qualité

Il existe plusieurs méthodes utilisées pour contrôler la qualité des couches jetables, et la plupart d'entre elles sont liées au pouvoir absorbant du produit. Une clé est de s'assurer que le rapport polymère/fibre dans le tampon absorbant est correct. Trop de variation aura un impact sur la capacité de la couche à absorber l'humidité. Les essais et erreurs de l'industrie ont montré que pour des performances et un coût optimaux, le rapport fibre/particules doit être d'environ 75:25 à 90:10. La taille et la distribution de ces particules sont encore plus critiques que ce rapport. Il a été établi que les particules avec une taille de particule médiane en masse supérieure ou égale à environ 400 microns fonctionnent très bien avec les fibres pour améliorer la vitesse à laquelle le fluide est transporté hors du corps. Si les particules varient beaucoup en dehors de cette plage, un blocage du gel peut se produire.

Il existe plusieurs tests standard que l'industrie utilise pour établir l'absorption des couches. L'un est appelé mouillabilité à la demande ou absorbance gravimétrique. Ces tests évaluent ce que l'on appelle communément l'absorbance sous charge (AUL). L'AUL est définie comme la quantité de solution saline à 0,9% absorbée par les polymères tout en étant soumis à une pression équivalente à 21 000 dynes, soit environ 0,30 lb/sq in (0,021 kg/cm²). Ce test simule l'effet d'un bébé assis sur une couche mouillée. Si la couche a un pouvoir absorbant d'au moins 24 ml/g après une heure, la qualité est considérée comme acceptable.

Outre l'absorption, d'autres facteurs de contrôle de la qualité sont liés à l'ajustement et au confort de la couche. Une attention particulière doit être accordée aux caractéristiques de fusion des tissus non tissés utilisés pour former la coquille de la couche. Si des matériaux avec des points de fusion différents sont utilisés, le matériau qui fond le plus rapidement peut devenir trop mou et coller à l'appareil d'assemblage. Lorsque le tissu est retiré, il peut rester avec une surface rugueuse qui est inconfortable pour l'utilisateur. Enfin, l'alignement des composants doit être soigneusement vérifié ou des fuites peuvent en résulter.

Le futur

La fabrication de couches jetables est un domaine de haute technologie qui a constamment fait preuve d'innovation au cours des dernières décennies. Néanmoins, il reste encore un certain nombre de domaines qui nécessitent des améliorations supplémentaires. Un de ces domaines est celui de la réduction des fuites. Il est probable que les fabricants développeront des bandes élastiques améliorées pour maintenir la taille plus étroitement sans causer de frottement ou d'inconfort. Il est également probable que les préoccupations actuelles concernant le rôle des couches jetables dans les décharges auront un impact sur la fabrication et la formulation. Cette préoccupation peut conduire au développement de couches moins volumineuses et plus biodégradables.

Processus de fabrication

- Des chercheurs du MIT créent des couches intelligentes qui détectent l'humidité

- Guide des problèmes de soulèvement des patins sur un circuit imprimé

- Tampon noir ENIG

- Simplifier les soins aux patients :des capteurs de couches auto-alimentés qui surveillent les niveaux de sucre dans l'urine

- Remplacement des plaquettes de frein :à quelle fréquence faut-il le faire

- Comment choisir le bon matériau de plaquette de frein pour votre équipement

- Stromag Strong :5 choses à savoir sur les produits de plaquettes de frein Stromag

- Quel est le meilleur matériau de plaquette de frein ?

- Avantages de l'utilisation de VIA dans les pads