Sabot en bois

Contexte

Les sabots en bois sont des chaussures de travail lourdes qui étaient généralement portées par les paysans français et néerlandais jusqu'au début du XXe siècle. Connu en français sous le nom de sabots, et en néerlandais klompen, ces chaussures robustes protégeaient les pieds des travailleurs agricoles de la boue et de l'humidité et des blessures causées par les outils tranchants utilisés dans les champs. Les sabots français étaient souvent fabriqués à partir d'une combinaison de bois et de cuir. Cependant, le sabot hollandais classique est entièrement en bois. Les sabots en bois sont naturellement très résistants à l'eau et étaient donc particulièrement utiles dans les champs marécageux des Pays-Bas. Les ouvriers agricoles portaient également des sabots en bois spécialement décorés à l'église et les jours fériés. Pendant la Première Guerre mondiale, les soldats retranchés portaient des sabots en bois et en cuir appelés sabotines. Jusqu'à cette époque, les sabots étaient généralement fabriqués à la main.

Plus tard, l'industrialisation a rendu les chaussures en cuir et en caoutchouc plus facilement disponibles et les sabots de bois sont devenus moins répandus. Cependant, les sabots en bois sont toujours portés par les ouvriers agricoles néerlandais, ainsi que par les pêcheurs et les ouvriers des aciéries néerlandais. Les sabots ont fait une résurgence dans les années 1960 à travers l'Europe et l'Amérique du Nord, non pas comme chaussures de travail mais comme mode. Ils sont encore populaires dans les années 90. Ces sabots modernes sont généralement une chaussure en cuir attachée à une semelle en bois. Les sabots entièrement fabriqués en caoutchouc sont également populaires comme chaussures de jardinage.

Matières premières

Les sabots en bois sont généralement fabriqués à partir de l'une des trois sortes de bois :le saule européen, le peuplier jaune ou le peuplier tulipe. Ces bois sont tous durs et résistants à l'eau. Une fois le bois coupé, il n'est en aucun cas traité, mais transformé en chaussures dès que possible après l'abattage. Aucun autre matériau n'est nécessaire pour fabriquer des sabots en bois, bien que certaines chaussures soient vernies ou décorées avec de la peinture.

Le processus de fabrication

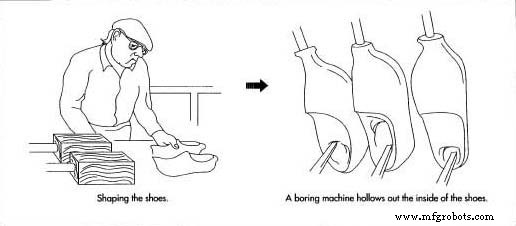

Les sabots en bois étaient traditionnellement fabriqués entièrement à la main, soit par leurs porteurs, soit par des artisans spécialisés. Les chaussures étaient grossièrement sculptées à l'extérieur, puis serrées dans un banc qui les maintenait verticalement, les orteils vers le bas. Ensuite, l'artisan les a évidés avec un outil à long manche. Il y a moins de cent ans, une fabrique de sabots en bois pouvait être composée de dizaines d'ouvriers fabriquant des chaussures de la même manière, à la main. L'introduction de machines automatisées a accéléré le processus, même si les machines nécessitaient toujours des opérateurs attentifs.

Faire les blancs

- 1 Les saules ou les peupliers sont abattus et sciés en rondins. Les grumes sont écorcées, puis introduites dans une scie, qui les coupe en blocs rectangulaires grossiers. Chaque bloc, appelé ébauche, sera formé en une seule chaussure. La taille du bloc varie en fonction de la taille de la chaussure à fabriquer. Pour une chaussure de taille 8 pour hommes, le bloc peut mesurer 14,5 x 5,25 x 5,25 pouces (37 x 13,3 x 13,3 cm).

Mise en forme

- 2 Deux flans sont placés dans une machine appelée façonneuse (également appelée copieur ou duplicateur). Cela façonne l'extérieur des chaussures. À côté des flans se trouve une chaussure en vinyle, qui est utilisée comme motif. Chaque pointure a son propre motif en vinyle, et l'opérateur de la machine verrouille le motif approprié dans

le shaper. Un pointeur est réglé pour rouler le long de la chaussure à motif. Deux outils de coupe électriques sont attachés au pointeur. Ceux-ci sont réglés sur les ébauches de chaussures droite et gauche. L'opérateur de la machine met la machine sous tension et trace soigneusement le contour de la chaussure de modèle avec le traceur. Les outils de coupe suivent le mouvement du traceur et dessinent le contour de la chaussure. Les deux ébauches tournent dans des directions opposées, ce qui permet de sculpter simultanément une chaussure gauche et une chaussure droite.

le shaper. Un pointeur est réglé pour rouler le long de la chaussure à motif. Deux outils de coupe électriques sont attachés au pointeur. Ceux-ci sont réglés sur les ébauches de chaussures droite et gauche. L'opérateur de la machine met la machine sous tension et trace soigneusement le contour de la chaussure de modèle avec le traceur. Les outils de coupe suivent le mouvement du traceur et dessinent le contour de la chaussure. Les deux ébauches tournent dans des directions opposées, ce qui permet de sculpter simultanément une chaussure gauche et une chaussure droite.

Sculpture de l'intérieur

- 3 Ensuite, les ébauches sculptées sont placées dans une autre machine appelée foreuse à double action. Cette machine a un outil de coupe à trois dents. La broche centrale est un traceur, et cela va à l'intérieur d'une autre chaussure à motif en vinyle. Les griffes droite et gauche sont réglées sur les ébauches de chaussures droite et gauche. Leurs extrémités coupantes sont des cuillères à bords tranchants semblables à des cuillères à crème glacée ou à des boules de melon. L'opérateur tient une longue tige de métal attachée à la broche traçante et la pousse le long de l'intérieur de la chaussure modèle. Les coupeurs suivent le mouvement du traceur et creusent les blocs de bois. Cette machine sculpte l'intérieur des chaussures à ses dimensions finales approximatives, laissant 0,25 po (0,64 cm) de matériau supplémentaire tout autour.

Raffinage

- 4 Les chaussures sont placées dans une machine similaire appelée raffineur, qui est dans ce cas entièrement automatique. Deux couteaux suivent un pointeur sur un motif en vinyle et évident l'intérieur des chaussures, en coupant l'excès de 0,25 po (0,64 cm) de matériau laissé par l'étape précédente. L'action fine de cette machine laisse l'intérieur des chaussures extrêmement lisse, et elles ont besoin de très peu de finition après ce point.

Séchage

- 5 Les chaussures sont mises à sécher à l'air libre pendant quatre à six semaines. Ils peuvent être simplement placés dans un entrepôt sec, ou ils peuvent être placés dans un four à basse température, qui fait circuler de l'air chaud et sec autour d'eux. Au fur et à mesure qu'ils durcissent, l'humidité est extraite du bois et les chaussures durcissent.

Finition

- 6 Une fois les chaussures complètement sèches, les travailleurs les poncent légèrement à l'intérieur et à l'extérieur. À ce stade, les chaussures sont complètement terminées et prêtes à être portées. Si les chaussures doivent être décorées, elles sont peintes ou vernies après ponçage.

Processus de fabrication

- Considérations pour l'usinage suisse à haute production

- Guide du prototypage CNC

- Arbre de Noël en bois de bricolage par routeur CNC

- Cette maison de Noël décorée avec un arbre de Noël et des ornements en bois

- Moulage de cimaise en bois avec routeur CNC

- Échantillons de bois traités par 6090 3 Axis CNC Router

- Un client italien a reçu un routeur CNC à 3 axes 1325

- À quoi s'attendre d'un regarnissage et d'une réparation de segment de frein industriel

- Présentation de la soudeuse de joint de mâchoire de frein