Éponge

Contexte

Il existe de nombreuses variétés différentes d'éponges de mer, et celles-ci se présentent sous des formes et des tailles très variées. Ils peuvent être très grands et pousser dans des formations ramifiées élaborées, ou être ronds et petits, ou pousser à plat ou en forme de tube. Certains sont brillamment colorés, bien qu'ils s'estompent lorsqu'ils sont récoltés. On pense que les éponges de mer ont évolué il y a au moins 700 millions d'années. Ils font partie des organismes animaux les plus simples, n'ayant pas d'organes spécialisés tels que le cœur et les poumons, et aucune locomotion. Les éponges vivent attachées aux rochers du fond marin. Leurs corps sont constitués de squelettes constitués d'un matériau souple appelé spongine et d'une peau coriace brisée par des pores. L'éponge se nourrit en pompant de l'eau de mer par ses pores. Il filtre les plantes microscopiques de l'eau et expulse l'excès d'eau à travers un ou plusieurs grands trous appelés oscula. Il absorbe également l'oxygène directement de l'eau de mer. Les éponges ont une croissance lente, prenant plusieurs années pour atteindre leur taille normale, et certaines vivent des centaines d'années.

Les éponges de mer étaient utilisées depuis l'Antiquité dans la région méditerranéenne où elles sont les plus courantes. Les soldats romains portaient chacun une éponge personnelle, qui servait au papier hygiénique moderne, et elles étaient certainement utilisées à d'autres fins également. Les éponges artificielles ont été développées pour la première fois par la société Du Pont - un leader dans l'industrie de fabrication de matériaux synthétiques qui a également inventé le nylon - dans les années 1940. Trois ingénieurs de DuPont ont breveté le procédé d'éponge de cellulose, et DuPont a gardé le secret jusqu'en 1952, date à laquelle il a vendu sa technologie d'éponge à General Mills. Dans la seconde moitié du XXe siècle, les éponges cellulosiques ont rapidement remplacé l'éponge naturelle pour les usages domestiques les plus courants.

Matières premières

De nombreux types d'éponges sont récoltés et séchés pour l'usage humain, mais le plus commun est le Spongia oficinalis, également connu sous le nom d'éponge à gant. Un autre type couramment utilisé dans le commerce est l'éponge de laine de mouton, ou Hippospongia canaliculata. Les éponges synthétiques sont composées de trois ingrédients de base :la cellulose dérivée de la pulpe de bois, le sulfate de sodium et la fibre de chanvre. Les autres matériaux nécessaires sont les adoucissants chimiques, qui décomposent la cellulose en une consistance, un agent de blanchiment et un colorant appropriés.

Récolte des éponges de mer

Pour ramasser des éponges naturelles, des plongeurs spécialement entraînés descendent dans les eaux où poussent les éponges avec un grand crochet à deux dents et un sac à cordes. Les plongeurs traditionnels d'éponges en Grèce n'utilisaient aucun équipement respiratoire spécial. Les hommes des villages balnéaires ont été formés dès l'enfance et étaient des plongeurs experts en eau profonde. L'industrie des éponges aux États-Unis se concentre autour de Tarpon Springs, en Floride, une communauté fondée par des plongeurs immigrants grecs. Les plongeurs d'éponges d'aujourd'hui utilisent des équipements de plongée modernes tels que des combinaisons de plongée et des bouteilles d'oxygène. Les plongeurs arrachent les éponges des rochers ou des récifs où elles poussent et les ramènent dans leurs sacs à cordes. Les plongeurs empilent les éponges sur le pont de leur bateau et les recouvrent de linges humides. Les animaux meurent sur le bateau et leurs peaux pourrissent. Une fois les peaux pourries, les récolteurs lavent les éponges et les enfilent sur une longue et fine corde pour les faire sécher au soleil. Une fois qu'elles ont complètement séché, les cueilleurs lavent encore plusieurs fois les éponges. C'est toute la préparation dont les éponges ont besoin pour être prêtes à la vente.

Les éponges naturelles sont les squelettes d'une sorte de simple animal marin. Ils poussent dans les vers, les eaux peu profondes et sont particulièrement abondants dans l'est de la Méditerranée et au large de la côte ouest de la Floride. Les éponges artificielles ont largement remplacé les éponges naturelles aux États-Unis, où au moins 80% des éponges utilisées sont artificielles.

Les éponges naturelles sont les squelettes d'une sorte de simple animal marin. Ils poussent dans les vers, les eaux peu profondes et sont particulièrement abondants dans l'est de la Méditerranée et au large de la côte ouest de la Floride. Les éponges artificielles ont largement remplacé les éponges naturelles aux États-Unis, où au moins 80% des éponges utilisées sont artificielles.

Le processus de fabrication

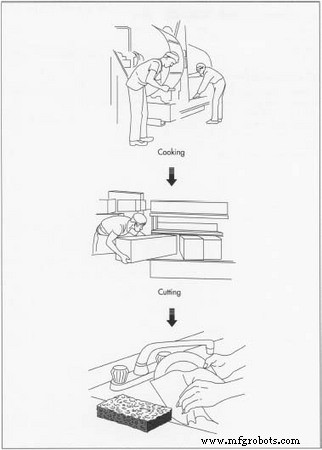

Les étapes nécessaires à la fabrication d'une éponge synthétique sont décrites ci-dessous.

- La cellulose utilisée pour les éponges arrive à l'usine d'éponges en grandes feuilles rigides. Les ouvriers prennent les draps et les trempent dans une cuve d'eau mélangée à certains adoucissants chimiques. La cellulose devient molle et gélatineuse. Ensuite, les travailleurs chargent la cellulose dans un mélangeur rotatif, qui est un grand tambour métallique rotatif. Les ouvriers ajoutent les cristaux de sulfate de sodium, coupent les fibres de chanvre et teignent, puis ferment le mélangeur. Le mélangeur est réglé pour tourner et il brasse les ingrédients afin qu'ils soient bien amalgamés.

- À partir du mélangeur, les ouvriers versent le matériau dans un grand moule rectangulaire pouvant mesurer 2 pi (61 cm) de haut, 2 pi (61 cm) de large et 6 pi (1,8 m) de long. Le moule est chauffé et le mélange de cellulose cuit. Pendant la cuisson, les cristaux de sulfate de sodium fondent et s'écoulent par les ouvertures au fond du moule. C'est leur fonte qui laisse les pores caractéristiques dans l'éponge finie. La taille des pores est déterminée par la taille des cristaux de sulfate de sodium. Une éponge rugueuse utilisée pour laver une voiture, par exemple, est faite de gros cristaux, tandis qu'une éponge fine du type utilisé pour se maquiller est faite de cristaux très fins. Au fur et à mesure que le mélange de cellulose cuit, puis refroidit, il devient un bloc dur et poreux.

- Le bloc d'éponge est ensuite trempé dans une cuve d'eau de javel. Cela élimine la saleté et les impuretés et illumine également la couleur. Ensuite, l'éponge est nettoyée à l'eau. Des lavages supplémentaires modifient la texture, rendant l'éponge plus souple. L'éponge est laissée à sécher, pour la préparer à la coupe.

- Certains fabricants fabriquent l'éponge, la coupent et l'emballent eux-mêmes. D'autres produisent les blocs bruts d'éponge, puis les vendent à une entreprise connue sous le nom de convertisseur. Le transformateur découpe les éponges selon les besoins de ses clients, et s'occupe de l'emballage et de la distribution. Que ce soit à la première usine de fabrication ou au convertisseur, les ouvriers coupent les éponges sur un coupeur automatique. Ils chargent chaque grand rectangle de génoise dans une machine qui le coupe à la taille souhaitée. Parce que le bloc d'éponge est rectangulaire, il peut être coupé en de nombreux rectangles plus petits avec peu ou pas de déchets.

- De nombreuses éponges ménagères ont un tampon à récurer en plastique texturé fixé sur un côté. Ceci est attaché dans un processus appelé stratification, après la coupe de l'éponge. Le tampon à récurer, qui est coupé à la même taille que l'éponge, est apposé sur l'éponge dans un pelliculage

La cellulose ramollie est mélangée avec des cristaux de sulfate de sodium, des fibres de chanvre coupées et de la teinture dans un grand tambour métallique rotatif. Une fois mélangé, le matériau est versé dans un grand moule rectangulaire, qui peut mesurer 2 pi (61 cm) de haut, 2 pi (61 cm) de large et 6 h (182,9 cm) de long. Pendant la cuisson du moule, les cristaux de sulfate de sodium fondent et s'écoulent par les ouvertures au fond du moule. C'est leur fonte qui laisse les pores caractéristiques dans l'éponge finie. machine qui utilise une colle éponge spécialisée en polyuréthane durci à l'humidité. Ensuite, les éponges se déplacent vers une zone d'emballage où elles sont scellées dans du plastique. Les éponges emballées sont emballées et les boîtes envoyées à un entrepôt pour une distribution ultérieure.

La cellulose ramollie est mélangée avec des cristaux de sulfate de sodium, des fibres de chanvre coupées et de la teinture dans un grand tambour métallique rotatif. Une fois mélangé, le matériau est versé dans un grand moule rectangulaire, qui peut mesurer 2 pi (61 cm) de haut, 2 pi (61 cm) de large et 6 h (182,9 cm) de long. Pendant la cuisson du moule, les cristaux de sulfate de sodium fondent et s'écoulent par les ouvertures au fond du moule. C'est leur fonte qui laisse les pores caractéristiques dans l'éponge finie. machine qui utilise une colle éponge spécialisée en polyuréthane durci à l'humidité. Ensuite, les éponges se déplacent vers une zone d'emballage où elles sont scellées dans du plastique. Les éponges emballées sont emballées et les boîtes envoyées à un entrepôt pour une distribution ultérieure.

Contrôle qualité

Un fabricant d'éponges vérifie généralement la qualité du produit à de nombreuses étapes du processus de fabrication. Les matières premières sont analysées à leur arrivée dans l'usine pour s'assurer qu'elles sont conformes aux normes. Dans une installation moderne, la plupart des machines sont surveillées par des ordinateurs, qui maintiennent les proportions appropriées dans le mélange, par exemple, et contrôlent la température du moule pendant le processus de cuisson. La ténacité des éponges finies est vérifiée, c'est-à-dire leur facilité à se déchirer. Un inspecteur prélève un échantillon aléatoire du lot et le place dans une machine spécialement conçue. La machine mesure la force nécessaire pour déchirer l'éponge. Un autre test est de couleur. Dans ce cas, un échantillon d'éponge est examiné au spectrographe.

Sous-produits/Déchets

La fabrication d'éponges ne produit aucun sous-produit nocif et peu de déchets. Le matériau éponge qui est perdu lors de la coupe, par exemple lorsqu'une extrémité inégale est coupée du gros bloc, est broyé et recyclé. Il peut être jeté dans le mélangeur au début du processus et faire partie d'une nouvelle éponge.

Processus de fabrication

- Qu'est-ce que l'usinage VMC ?

- Guide du marquage laser sur aluminium

- Soudage MIG vs soudage TIG

- Guide du marquage laser

- Considérations pour l'usinage suisse à haute production

- Guide du prototypage CNC

- Comprendre le processus de fabrication d'arbres

- Électropolissage contre passivation

- Qu'est-ce que la passivation de l'acier inoxydable ?