Raquettes

Contexte

Les raquettes permettent aux gens de marcher sur le dessus de la neige profonde. Ils répartissent le poids de manière à ce que le promeneur ne s'enfonce pas dans des congères molles et permettent de parcourir des paysages généralement impraticables avec des chaussures ordinaires. Les raquettes à neige sont d'origine ancienne et jusqu'en 1950 environ, elles étaient en bois, avec des fixations en cuir brut. Après 1950, les fabricants ont proposé de nouveaux matériaux et de nouveaux designs. Les raquettes du XXIe siècle sont le plus souvent faites de métal léger et d'autres matériaux artificiels. Le design a également quelque peu changé par rapport à la raquette à neige traditionnelle. Les raquettes modernes, également appelées raquettes occidentales, ont souvent une forme asymétrique. Une grande chaussure peut mesurer 30 pouces (76 cm) de long sur 10 pouces (25 cm) de large, et une petite chaussure, comme celle utilisée pour la course, peut être légèrement plus étroite et seulement 25 pouces (64 cm) de long. Avec le développement de raquettes légères qui ne nécessitent aucun entretien et peu d'équipement spécialisé, le sport s'est développé. La raquette est devenue très populaire aux États-Unis dans les années 1990, et dans de nombreux domaines, elle rivalise avec le ski de fond.

Historique

Les premières raquettes à neige sont originaires d'Asie centrale vers 4000 BC. Les gens qui traversaient probablement le pont terrestre du détroit de Béring vers l'Amérique du Nord sont venus en raquettes ou ont apporté la technologie avec eux. Les Amérindiens du Nord utilisaient beaucoup les raquettes. Ils ont fabriqué des centaines de formes et de variétés différentes, adaptées à de nombreux terrains différents. De nombreuses raquettes à neige à ossature de bois ou traditionnelles portent le nom de la tribu amérindienne qui utilisait ce design particulier, comme la raquette Huron en forme de pagaie et le modèle Ojibwa à pointe avant. Les tribus qui comptaient le plus sur les raquettes étaient les Athabascans de la côte ouest, qui fabriquaient des raquettes avec les orteils retroussés, et les Algonquins du haut Midwest et du Canada. Les tribus vivant dans les plaines, comme les Sioux et les Pieds-noirs, utilisaient également des raquettes en hiver, bien que plus tard, elles soient devenues plus dépendantes des chevaux pour leurs déplacements hivernaux. Les modèles de raquettes perfectionnés par les Algonquins et d'autres tribus des bois sont restés en usage pendant la majeure partie du vingtième siècle. Les raquettes amérindiennes étaient faites d'un bois dur, comme le frêne. Le bois a été trempé ou cuit à la vapeur pour le rendre souple, puis plié en forme. Le cadre était lacé avec du cuir brut, et le laçage était souvent magnifiquement complexe.

Les trappeurs et commerçants français qui travaillaient et vivaient dans la vallée du fleuve Saint-Laurent ont adopté les raquettes des Amérindiens. Apparemment, lorsque les Anglais ont commencé à s'installer dans la même région, ils n'ont pas pris de raquettes, et cela est finalement devenu un sérieux désavantage militaire. Les troupes anglaises ont été vaincues par leurs ennemis les plus agiles lors de la guerre française et indienne, aboutissant à une perte lors de la soi-disant bataille en raquettes près du lac George à New York en 1758. Ce n'est qu'alors que les raquettes sont devenues un équipement d'hiver standard pour les Britanniques du Nord Amérique. Plus tard, alors que les colons européens poussaient vers l'ouest à travers l'Amérique du Nord, ils ont apporté des raquettes avec eux comme outils essentiels pour les voyages d'hiver.

La raquette à neige purement récréative a également une longue histoire. Des clubs de raquette se sont formés au Québec à la fin du XVIIIe siècle. Groupes réunis pour des randonnées ou pour des courses compétitives. Les courses étaient parfois de longues distances, parfois de vitesse sur de courtes distances, et certaines obligeaient même les participants à sauter des haies. Au Canada français, cela est devenu un sport sérieux et a favorisé une rivalité intense entre les participants amérindiens et européens. Certains fabricants de raquettes indigènes ont développé des chaussures de course légères avec un design petit et étroit, jusqu'à ce que le club de raquette de Montréal fixe une limite en 1871, exigeant que les raquettes pèsent au moins 1,5 lb (0,68 kg). Des randonnées en raquettes plus détendues, incluant les femmes et les enfants, faisaient également partie intégrante de la scène sociale au Canada français et dans l'Est des États-Unis jusqu'aux années 1920 et 1930.

La raquette semble avoir perdu de sa popularité dans la majeure partie de l'Amérique du Nord jusqu'à ce que les progrès des matériaux attirent une nouvelle génération vers ce sport. Dans les années 1950, les concepteurs de raquettes à neige ont expérimenté une variété de matériaux pour fabriquer des chaussures durables et légères. Une entreprise canadienne, Magline, a développé une raquette en magnésium à la fin des années 1950 qui utilisait une sangle faite de câble d'avion en acier recouvert de nylon. Les raquettes en aluminium sont arrivées à peu près à la même époque, ainsi que les raquettes faites de nouveaux matériaux, comme le Lexan, qui est le nom commercial du polycarbonate, le matériau utilisé dans les casques des astronautes. Même les fabricants de raquettes à neige traditionnelles à cadre en bois ont expérimenté des matériaux synthétiques dans les laçages, par exemple en passant du cuir brut au néoprène enduit de nylon. Les nouveaux matériaux surpassaient les anciens, car ils ne nécessitaient pas de soins et d'entretien importants. Les chaussures en bois et en cuir brut devaient être revernies périodiquement et la sangle cirée, sinon elles perdraient leur résistance à l'eau. Et comme tous les produits en bois, ils étaient sujets au rétrécissement et au gonflement avec les changements d'humidité. De nouveaux matériaux, cependant, ont éliminé ces problèmes.

Matières premières

Les raquettes traditionnelles sont faites d'un bois dur, généralement du frêne. Le matériau de la sangle est en cuir brut, qui est constitué de bandes de peau d'animal dénudée. L'animal à partir duquel le matériel de sangle a été récupéré était traditionnellement l'orignal, le cerf ou le caribou. Mais au vingtième siècle, la plupart des fabricants sont passés à la peau de vache. Au moins un fabricant américain a importé de la peau de buffle d'eau pour une sangle extra-résistante, mais la peau de vache est généralement la source la moins chère pour un cuir brut de qualité acceptable. Certains fabricants ont continué à fabriquer des raquettes à neige à cadre en bois même après la popularité de nouveaux matériaux, mais ils sont passés au néoprène pour la sangle. La plupart des raquettes d'aujourd'hui sont encadrées d'aluminium, généralement sous une forme d'alliage à la fois ultralégère et très résistante. Certains fabricants enduisent l'aluminium de plastique en poudre. Le pont, ou la section sur laquelle repose le pied, est composé de divers matériaux, généralement du néoprène, du polyuréthane ou d'un matériau composite tel que le polyuréthane enduit de nylon. Le matériau de la fixation, qui maintient la raquette au pied, est généralement similaire au matériau du platelage. Les autres matériaux utilisés peuvent être du plastique pour certaines sangles, des rivets ou des œillets, de l'acier pour les rivets et de l'aluminium ou un autre métal pour le taquet monté sur le bas de la raquette. Certains fabricants utilisent du graphite pour le cadre de la raquette. C'est le matériau ultraléger populaire dans la fabrication de raquettes de tennis.

Le processus de fabrication

Raquettes traditionnelles

Les raquettes à neige traditionnelles en bois sont toujours fabriquées comme il y a des milliers d'années. Le bois utilisé est généralement du frêne, qui est un bois solide et droit avec une teneur en humidité appropriée.

Former le cadre

- 1 Pour les raquettes les plus fines, le bois est soigneusement fendu à la main pour obtenir le grain le plus droit. Cependant, la plupart des fabricants comptent sur le bois scié dans une scierie, pour des raisons de coût. Le fabricant vérifie que le bois n'est pas de mauvaise qualité et ne présente pas de gros nœuds, et jette tout bois qui n'est pas de la bonne qualité. Ensuite, le bois est cuit à la vapeur, pour le rendre souple. Lorsque le bois est suffisamment tendre, le fabricant plie le bois pour lui donner la forme du cadre de la raquette. Les cadres sont ensuite séchés, généralement dans un four ou une salle chaude. Cela prend de deux à sept jours.

Préparation du cadre

- 2 Une fois les cadres suffisamment secs, le fabricant les ponce et les enduit de vamish. Des trous sont percés pour le laçage et deux traverses en bois sont insérées.

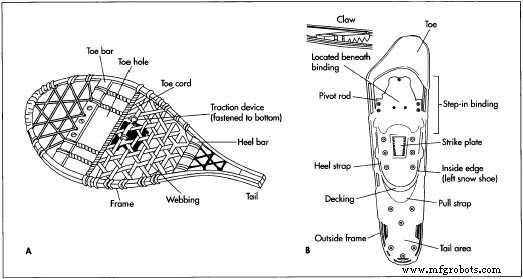

A. Raquette à neige traditionnelle. B. Raquette à neige en aluminium.

A. Raquette à neige traditionnelle. B. Raquette à neige en aluminium.

Laçage

- 4 Le laçage est généralement effectué par des travailleurs hautement qualifiés et spécialisés. Le laçage avec du cuir brut véritable se fait généralement sur place dans l'usine de raquettes, car le cuir peut se détériorer et doit être conservé dans des conditions optimales. Le néoprène ne s'abîme pas et de nombreux fabricants embauchent des travailleurs pour faire le laçage du néoprène dans leurs maisons. Un lacer expert peut finir jusqu'à dix paires de raquettes par jour. Les lacets sont tissés selon un motif complexe et tirés étroitement à travers les trous du bord de la monture. Un laçage plus épais est généralement utilisé pour la partie centrale de la chaussure, directement sous le pied.

Finition

- 5 Le travailleur qui lace la sangle fixe généralement aussi la fixation, c'est-à-dire la disposition des sangles qui maintiennent le pied à la raquette. Ensuite, les raquettes sont retournées à l'usine et inspectées. Ils subissent une nouvelle période de séchage. Ensuite, ils sont emballés et expédiés aux détaillants.

Raquettes à neige en aluminium

- 1 Pour les raquettes en aluminium, le métal arrive à l'usine de raquettes en longueurs prédécoupées de tubes sans soudure. Après avoir inspecté le tube à la recherche de défauts évidents, les travailleurs insèrent chaque pièce dans une machine appelée cintreuse. Il s'agit d'une machine qui a été conçue pour la forme finie et le diamètre spécifiques du cadre de la raquette. Il se verrouille fermement autour du tube, puis un travailleur appuie sur un levier et une force est exercée pour faire le coude. Certaines machines fonctionnent manuellement, le travailleur fournissant la puissance musculaire. D'autres machines sont hydrauliques. Lorsque le travailleur retire le tube de la cintreuse, il est façonné exactement comme nécessaire pour le cadre de la raquette. Le cadre peut être prêt pour le platelage à ce stade, ou il peut ensuite être enduit de poudre.

Revêtement en poudre

- 2 Le revêtement en poudre est généralement effectué par un entrepreneur extérieur. Les cadres en aluminium sont chargés électriquement, puis pulvérisés avec un fin brouillard de plastique sec et en poudre. La poudre s'accroche au métal chargé. Ensuite, les cadres sont chauffés et le plastique fond sur eux. Ensuite, les cadres sont retournés à l'usine de raquettes pour les étapes restantes.

Découpe du pont et reliure

- 3 Le pont est la partie principale de la raquette à neige, prenant la place de la sangle dans une chaussure traditionnelle. Le matériau de platelage arrive à l'usine en un large rouleau. Les ouvriers déroulent le matériau et l'alimentent dans une matrice. Il s'agit d'une machine montée avec des rasoirs dans le contour de la forme du pont. L'estampeuse s'abaisse et presse à travers le matériau, le coupant en un seul mouvement. Le fabricant dispose les matrices de manière à ce que les ponts puissent être coupés très près les uns des autres. Aussi peu qu'un quart de pouce de matériau peut être perdu. Ce matériau n'est pas recyclable, et représente le plus gros déchet du processus de fabrication. Les sangles de reliure sont coupées avec des matrices différentes, mais dans le même processus, et le matériau utilisé est très similaire.

Impression

- 4 Ensuite, le pont coupé est imprimé avec le logo du fabricant. Le plateau est passé sous une matrice chauffée. Le tampon est gravé du logo et apposé avec un morceau de plastique qui porte une encre sensible à la chaleur. Lorsque le tampon chauffant presse le plastique sur le pont, il laisse une impression encrée du logo. L'encre sèche presque immédiatement.

Fixation du tablier au cadre

- 5 Maintenant, les ouvriers rivetent le pont au cadre. Cela peut être fait à la main, ou dans une grande installation, le processus peut être automatisé. De petites sangles en plastique s'ajustent autour du cadre et maintiennent le pont en sandwich entre les extrémités. Le rivet est percé. Des rivets sont placés à de nombreux endroits le long du cadre, pour maintenir le pont en toute sécurité.

Haut et bas

- 6 Pour finir la raquette, un taquet doit être fixé au bas, et la fixation et une sangle de pivot en plastique doivent être attachées au haut du pont. La sangle de pivot en plastique est découpée à l'emporte-pièce. Le taquet est souvent fourni par un entrepreneur extérieur. La fixation et la sangle sont montées sur le pont et le taquet fixé en dessous. Ensuite, ces trois parties sont rivetées ensemble à travers le pont, de sorte qu'elles sont toutes maintenues en place par la même partie. À ce stade, les raquettes sont terminées. Ils n'ont pas besoin de séchage ou de durcissement, mais sont prêts à être emballés et envoyés aux détaillants.

Contrôle qualité

Un fabricant consciencieux inspecte toutes les matières premières des raquettes à leur arrivée à l'usine. Les travailleurs vérifient les problèmes à chaque étape du processus. Parce que les pièces s'ajustent très précisément, tout défaut dans le processus est généralement immédiatement apparent. Par exemple, si les ponts n'étaient pas coupés correctement, ils ne pouvaient pas être clipsés sur les cadres. Le processus de fabrication est également lent. La plupart des fabricants sont petits et fabriquent un produit de qualité. Les raquettes ne sont pas précipitées dans une chaîne de montage hautement automatisée, donc une inspection visuelle en cours de route est généralement un contrôle de qualité adéquat. Le travailleur qui étiquette les raquettes finies et les prépare pour l'expédition peut agir à titre d'inspecteur final. Pour les problèmes de conception, la plupart des fabricants ont des relations avec des passionnés de raquettes qui peuvent parcourir plusieurs centaines de kilomètres en quelques semaines avec une nouvelle paire, de sorte que le fabricant peut obtenir des commentaires relativement rapides des utilisateurs sur les défauts ou les succès de conception.

Le futur

Bien que les raquettes sans bois soient décrites comme modernes ou de style nouveau, elles existent néanmoins depuis environ 50 ans. En d'autres termes, ils ne sont pas très nouveaux. La popularité croissante du sport dans les années 1990 a conduit à une plus grande commercialisation de l'équipement et à l'ouverture de plus de stations et de sentiers aux raquetteurs. Mais les nouvelles technologies ne semblent pas imminentes. Les raquettes font leur apparition dans des couleurs plus criardes et dans des styles destinés à de nouveaux segments de marché, tels que les femmes et les enfants. Cela peut finalement dérouter le consommateur, puisque les hommes, les femmes et les enfants peuvent essentiellement porter la même raquette.

Processus de fabrication

- Qu'est-ce que l'usinage VMC ?

- Guide du marquage laser sur aluminium

- Soudage MIG vs soudage TIG

- Guide du marquage laser

- Considérations pour l'usinage suisse à haute production

- Guide du prototypage CNC

- Comprendre le processus de fabrication d'arbres

- Électropolissage contre passivation

- Qu'est-ce que la passivation de l'acier inoxydable ?