Pelle rétrocaveuse

Contexte

La pelle rétrocaveuse est l'une des pièces d'équipement de construction les plus courantes en raison de sa capacité d'adaptation. Son cousin, le chargeur frontal, est également un équipement plus petit doté d'un large godet comme celui situé à l'avant de la pelle rétrocaveuse pour transporter de la terre, des débris et des matériaux, et les soulever dans des camions. Ces deux machines ont des parents beaucoup plus gros, notamment la niveleuse (avec une grande lame qui aplanit les surfaces du sol), le compacteur à rouleaux (équipé d'un rouleau lourd qui compacte le sol et l'asphalte pendant la construction), le bulldozer et le tracteur à chenilles (gros chargeurs qui déplacer la terre en creusant, en déchirant et en lavant, avec la traction des pistes de roulement, pas des pneus), la pelle (un véhicule sur chenilles avec un godet beaucoup plus grand que la pelle rétrocaveuse) et le grattoir (avec un grand bol au centre de la machine qui coupe dans la terre et transporte la matière qu'elle a coupée dans ce bol). Les membres plus éloignés de la vaste famille des équipements de construction sont les grues, les camions à benne basculante, les poseurs de canalisations, les draglines, les foreuses montées sur camion et les pelles.

La clé de la puissance de la pelle rétrocaveuse est la pression hydraulique. Des conduites hydrauliques, un réservoir de fluide hydraulique, une pompe et une série de pistons permettent à l'opérateur de la machine d'étendre son bras et de couper le sol avec un godet denté. La pompe exerce une pression sur le fluide hydraulique et l'actionnement des leviers ouvre une vanne qui libère l'huile dans un piston. Le piston se dilate pour soulever le bras, faire pivoter le godet, enfoncer le godet dans le sol et le soulever hors de l'excavation. En inversant la soupape, l'huile s'écoule du piston et retourne dans le réservoir.

L'équipement standard de la pelle rétro est un godet étroit à l'arrière et une chargeuse à l'avant. L'opérateur fait de l'un ou l'autre de l'appareil l'extrémité de travail en faisant simplement tourner sa chaise et en actionnant un ensemble différent de commandes. En règle générale, si le godet est utilisé, l'extrémité avant plate du chargeur est posée sur le sol pour stabiliser le véhicule.

Historique

L'histoire des machines d'excavation lourdes a commencé en 1835 lorsque la pelle à godets a été inventée pour excaver le sol dur et la roche et pour charger les camions. La pelle à balancier était à vapeur et montée sur des rails comme un train. Des voies ferrées ont été posées dans des mines et de grandes excavations afin que la pelle à godets puisse se déplacer et charger des matériaux dans des wagons de chemin de fer ou des camions hippomobiles. La pelle à balancier avait une flèche courte (bras de levage), un balancier (une poutre qui a pivoté hors de la flèche et a donné son nom à la pelle) et un godet attaché pour creuser. La pelle à godets a été modifiée de plusieurs manières pour créer l'équipement de construction familier d'aujourd'hui ; la flèche a été modifiée, différents accessoires ont été ajoutés, le poids et l'équilibre de l'équipement ont été modifiés et le type de pneus ou de chenilles a été choisi en fonction des tâches principales de l'équipement. Bien sûr, avec l'invention des véhicules à essence et diesel, les équipements de construction sont devenus encore plus adaptables. La plupart des équipements de construction sont alimentés par des moteurs diesel, bien que des réservoirs d'électricité, de batterie et de propane soient utilisés sur des équipements spécialisés.

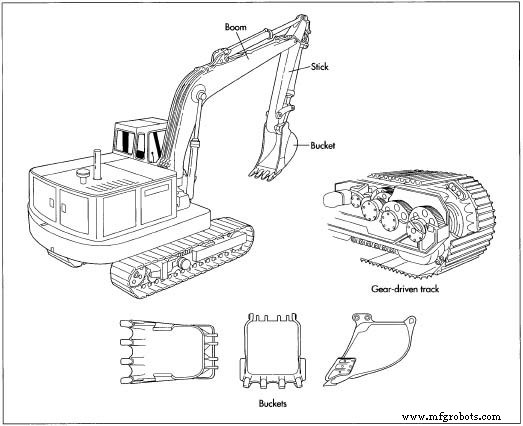

La pelle rétro est l'un des descendants les plus petits et les plus polyvalents de la pelle à godets. La pelle rétrocaveuse est devenue une pièce d'équipement importante avec la construction à grande échelle d'autoroutes et l'augmentation du nombre de souterrains  Une pelle rétro avec les points forts de sa chenille et de son godet à engrenages. placement des services publics. Les pelles rétrocaveuses et les trancheuses sont utilisées pour creuser des tranchées pour le drainage et les services publics. Mais, du début des années 1900 jusqu'à la fin des années 1950, la pelle rétrocaveuse est restée une grosse pièce d'équipement, et les tracteurs agricoles ont souvent été mis en service pour des projets de construction plus petits et à accès limité. Des kits étaient disponibles pour adapter les tracteurs aux tâches de construction, mais parfois les bonnes connexions ou points de fixation n'étaient pas fournis, et les contraintes de construction étaient dangereuses pour la conception du tracteur et l'opérateur.

Une pelle rétro avec les points forts de sa chenille et de son godet à engrenages. placement des services publics. Les pelles rétrocaveuses et les trancheuses sont utilisées pour creuser des tranchées pour le drainage et les services publics. Mais, du début des années 1900 jusqu'à la fin des années 1950, la pelle rétrocaveuse est restée une grosse pièce d'équipement, et les tracteurs agricoles ont souvent été mis en service pour des projets de construction plus petits et à accès limité. Des kits étaient disponibles pour adapter les tracteurs aux tâches de construction, mais parfois les bonnes connexions ou points de fixation n'étaient pas fournis, et les contraintes de construction étaient dangereuses pour la conception du tracteur et l'opérateur.

À la fin des années 1950, un boom du développement résidentiel a déclenché une nouvelle vague de changements dans la conception des pelles rétrocaveuses. L'excavation de semelles pour les fondations des maisons, le creusement de tranchées, le remblayage (remplacement du sol dans une tranchée pour couvrir les tuyaux de drainage ou les services publics) et les projets de nivellement nécessitaient une machine compacte capable d'une variété de tâches. En 1957, Elton Long, un ingénieur qui avait pris sa retraite de la Case Corporation, a réinventé la pelle rétrocaveuse sous la forme d'une chargeuse/pelle rétrocaveuse qui combinait deux pièces d'équipement en une et permettait au tracteur agricole de retourner à l'agriculture. La chargeuse/pelleteuse de Long avait des pneus en caoutchouc pour la mobilité et le bon mécanisme de pivotement et des godets pour les travaux spécialisés. Le chargeur à l'extrémité opposée de la machine par rapport au godet de la pelle rétrocaveuse fournissait le poids et l'équilibre lorsque la pelle rétrocaveuse était utilisée; de même, les dents du godet de la pelle rétrocaveuse pouvaient être enfoncées dans le sol pour fournir un ancrage pendant que la chargeuse soulevait des matériaux lourds. En 1965, d'autres évolutions de la pelle rétrocaveuse avaient créé des machines exclusivement pour l'industrie de la construction; la puissance diesel, les liaisons hydrauliques améliorées, les quatre roues motrices et d'autres fonctionnalités ont été ajoutées ou améliorées au cours des 30 années de 1965 à 1995.

En 1995, Case a ajouté ses chargeuses-pelleteuses de la série L à sa gamme de produits. Les six modèles de cette série ont une hydraulique améliorée, des cabines plus confortables pour les opérateurs, des pompes d'injection de carburant, une meilleure efficacité de refroidissement, un meilleur accès pour l'entretien, des performances routières améliorées, des temps de cycle améliorés (permettant à l'opérateur de changer la transmission et d'accomplir le plein cycle d'abaissement, de creusement et de levage du godet), des réservoirs de carburant plus grands et des performances accrues de la pelle rétrocaveuse et de la chargeuse. Leur puissance varie de 73 à 99 chevaux (54 à 74 kW) et leurs chargeuses sont capables de soulever d'environ 5 300 à 7 300 lb (2 400 à 3 300 kg). La pelle rétrocaveuse de la plus grande machine de la série L peut creuser jusqu'à une profondeur de près de 16 pi (5 m), et l'Extendahoe (un adaptateur qui augmente la longueur du bras) l'augmente à environ 20 pi (6 m).

Matières premières

Les fabricants de pelles rétrocaveuses achètent bon nombre de ses pièces sous forme de sous-ensembles ou de plus petites unités partiellement assemblées, que le fabricant complète ensuite. La fabrication de sous-ensembles peut être effectuée par un certain nombre d'entreprises indépendantes spécialisées dans la fabrication de métaux, l'hydraulique ou d'autres spécialités. Les sous-ensembles couramment achetés par les constructeurs de pelles rétrocaveuses comprennent le châssis (carrosserie), la chaîne cinématique (le moteur, la transmission et les essieux avant et arrière), ainsi que la chargeuse et la pelle rétrocaveuse (les godets eux-mêmes plus la flèche, le bras et d'autres accessoires ). Le système hydraulique est fourni sous forme d'ensemble comprenant la pompe, les vannes et les vérins hydrauliques. Le poste de conduite peut être de type ouvert, à baldaquin ou une cabine fermée ; ceux-ci peuvent également être fournis par des fournisseurs externes.

Les matières premières achetées par le fabricant et incluses dans de nombreux sous-ensembles comprennent de l'acier allié à résistance moyenne sous forme de feuilles minces et de plaques plus épaisses d'environ 2,5 cm (1 po). Les plaques d'acier plus épaisses sont utilisées pour les pièces structurelles de la pelle rétrocaveuse, et l'acier mince est destiné aux boîtiers et aux cosmétiques. Les plastiques comprennent la garniture à l'intérieur et autour de l'extérieur de la cabine, et un plastique composite résistant à la température est utilisé pour le boîtier du filtre à air. Les joints sont faits d'un plastique élastomère de haute qualité qui peut résister à des températures et des pressions élevées. Une qualité inférieure de plastique est formée dans l'aile et la garniture de la cabine. Une fonderie sous-traitée utilise de la fonte ductile pour couler les godets de la pelle rétrocaveuse et de la chargeuse.

Conception

À la fin du vingtième siècle, la fonction, et donc la conception de base, de la pelle rétrocaveuse étaient clairement définies par l'industrie de la construction qui l'utilise. Des améliorations de conception continuent d'être apportées, mais elles concernent les fonctionnalités et les caractéristiques de performances, plutôt que des modifications radicales de la conception. Les principaux fabricants comme Case Corporation s'appuient sur des enquêtes auprès de leurs clients pour collecter des données conduisant à des modifications de conception. L'entreprise définit le produit sur la base d'une liste d'attributs, et ces attributs sont classés en importance et en performances réelles ou en livraison par les clients. Case interroge régulièrement ses clients dans le monde pour obtenir des données sur la plus large gamme de conditions d'exploitation ; elle espère apprendre que les concepts de conception de sa pelle rétrocaveuse dépassent les attentes de leurs clients.

Après avoir collecté les résultats d'enquêtes et les opinions de ses clients, Case utilise une technique appelée Quality Function Deployment (QFD) pour réduire l'entrée et créer un nouveau modèle ou une nouvelle série de modèles avec les caractéristiques demandées. Trois ou quatre prototypes du nouveau design sont construits, et les clients sont invités à visiter l'usine de fabrication des « clients cliniques », au cours de laquelle les prototypes sont examinés et testés. Les opérations de construction sont simulées sur deux ou trois jours, et les clients évaluent les performances des prototypes et les nouveautés. Par exemple, le confort de l'opérateur peut être évalué dans une série de 50 questions et une sorte de compétition entre la conception antérieure et le prototype. Avec cette entrée détaillée, le fabricant effectue ensuite ses propres tests de durabilité, de fiabilité et d'autres tests et analyse le coût et la fabricabilité du produit repensé. D'autres évaluations internes de la qualité sont effectuées avant que le produit ne soit réellement lancé sur le marché.

Le processus de fabrication

Réception et assemblage des sous-ensembles

- 1 La fabrication commence aux quais de réception de l'usine. Les sous-ensembles et composants achetés sont déchargés, inventoriés et stockés sur un certain nombre de quais, puis dirigés vers les cellules de sous-ensembles. Ces cellules sont un certain nombre de zones de travail où les composants et les sous-ensembles sont assemblés en unités ou sous-ensembles plus complets.

- 2 Par exemple, les composants d'une cabine de type à verrière iront dans une cellule où les composants de verrière en acier sont nettoyés de l'huile. Un côté de la canopée est soudé par points par un robot soudeur, puis soudé au final. Pendant que le robot soude, l'opérateur du sous-ensemble charge les composants de l'autre côté. Il est soudé en deux étapes et les parties de la verrière sont soudées ensemble, également lors d'un pointage et d'une soudure finale. La coque de la canopée terminée est ensuite chargée sur un convoyeur pour la transporter jusqu'à l'opération suivante.

- 3 La pièce moulée de la pelle rétro (coulée par une fonderie indépendante) n'a pas été usinée. Dans une cellule de sous-ensemble, il est usiné dans un centre d'usinage flexible piloté par ordinateur. Les bagues (les roulements nécessaires aux points de pivot) sont montées sur la pièce moulée usinée et le sous-ensemble de la pelle rétro est acheminé via le centre de peinture jusqu'à la zone d'assemblage suivante. De même, les composants du chargeur sont usinés, équipés de raccords et déplacés dans le centre de peinture.

Peinture et durcissement

- 4 Le système de manutention se compose de convoyeurs à la fois alimentés électriquement et libres de se déplacer lorsque des sous-ensembles y sont placés ou retirés. Au fur et à mesure que les sous-ensembles structurels sont terminés, tous sont acheminés via le centre de peinture, qui comporte deux processus. Les pièces sont apprêtées à l'aide d'un processus de dépôt électrique qui fournit une couche de peinture protectrice généreuse. C'est ce qu'on appelle un « e-coat » pour la méthode électrique et est également appelé un processus robuste pour sa vigueur. La dernière couche de peinture est appliquée manuellement car les peintres sont capables d'observer où la peinture est nécessaire et d'utiliser leur jugement pour l'appliquer; c'est-à-dire que la peinture manuelle est plus flexible que le processus électrique. Les sous-ensembles peints sont acheminés vers des fours de durcissement où le métal est chauffé pour durcir la peinture.

Vérins hydrauliques et radiateur

- Le sous-ensemble parallèle 5A est l'usine du cylindre. Les tiges de vérin sont généralement reçues dans des longueurs prédécoupées qui ont déjà été usinées et chromées en interne. Des raccords sont ajoutés dans une zone de sous-assemblage et les cylindres sont traités via leur propre système de peinture dédié où ils sont revêtus d'un revêtement électronique, peints à la main et durcis au four. Les cylindres terminés sont transportés par chariot élévateur jusqu'à la zone de montage. Le radiateur est également un assemblage fini, mais des connexions sont ajoutées pour que les conduites d'eau puissent être fixées au radiateur et, à partir de celui-ci, au moteur. D'autres sous-ensembles pour les systèmes de refroidissement, de carburant et de lubrification sont fournis avec des connexions appropriées, des conduites attachées et parfois des pompes et des vannes. Des composants plus gros tels que des cylindres et des réservoirs de fluides sont ajoutés plus tard lors de l'assemblage de composants plus gros.

Assemblage final

- 6 Tous les sous-ensembles se rejoignent dans la zone de montage. Les sous-ensembles sont transportés et livrés au point d'utilisation sur la chaîne de montage, il n'y a donc pas de perte de mouvement pour les assembleurs. Chaque châssis est posé sur son chariot de montage avec ses essieux avant et arrière et construit depuis le pont (fond ou socle) jusqu'à la cabine. La cabine et l'auvent sont assemblés dans une autre zone ; lorsque chaque unité est terminée, elle est transportée jusqu'à la chaîne de montage du châssis et fixée au châssis terminé.

- 7 Le moteur, le radiateur, la transmission et le système hydraulique sont montés sur le châssis. D'autres systèmes comme le carburant, le liquide de refroidissement et les composants d'échappement sont également montés sur le châssis. Les tuyaux et autres raccords sont fixés et des brides ou des supports de support sont ajoutés selon le cas. Lorsque la cabine est en place, les commandes sont liées au moteur, à l'hydraulique (pour déplacer les godets) et à d'autres systèmes contrôlés par l'opérateur. Les deux godets—la pelle rétrocaveuse et la chargeuse—sont les derniers des gros composants à être mis en place, à l'aide de grosses goupilles qui s'adaptent aux cosses et aux bagues insérées. Leurs hydrauliques sont montées, serrées et testées.

- 8 Le système électrique est le dernier à être connecté ; tous les systèmes de paliers fluides sont fixés et testés en premier. Les batteries, les connexions électriques pour les commandes lumineuses dans la cabine et l'éclairage sont branchés. Les rails de carrosserie et les poignées finales sont boulonnés en place et des garnitures sont ajoutées.

- 9 Bien que toutes les pièces principales aient été pré-peintes au stade du sous-assemblage, la rétrocaveuse finie fait une dernière visite à la cabine de peinture pour une couche finale. Le détail est la dernière étape; des décalcomanies et des étiquettes d'avertissement sont appliquées à des emplacements spécifiques sur la base d'un gabarit, et chaque pelle rétrocaveuse terminée est chassée de la chaîne de montage par ses propres moyens jusqu'à la zone d'essai pour évaluation.

Contrôle qualité

La qualité commence à l'extérieur de l'usine de pelle rétro avec chacun des fournisseurs sous-traités. Ils reçoivent des spécifications de produits ainsi que des listes de caractéristiques clés ou critiques (résultats finaux) qui peuvent ne pas être immédiatement évidentes à partir des spécifications. Les fournisseurs effectuent leurs propres contrôles qualité et certifient leurs produits avec les données de ces contrôles.

Au fur et à mesure que les composants sont reçus, ils commencent un historique de documentation, appelé documentation de contrôle de station, qui les accompagne à chaque étape de la fabrication. Tout d'abord, ils sont enregistrés et inspectés au quai de réception, puis les assembleurs les inspectent pour s'assurer qu'ils répondent aux critères spécifiés à chaque étape de l'assemblage. Chaque assembleur sur la ligne a le pouvoir de rejeter des pièces ou des sous-ensembles tout au long du processus. Un soudeur peut rejeter des pièces pour ajustement ou rouille, et un assembleur peut arrêter toute la chaîne de montage s'il constate un défaut dans les matériaux, le sous-ensemble ou l'apparence.

Indépendamment de la chaîne de montage, le fabricant réalise également des audits aléatoires. Les inspecteurs peuvent examiner des composants, des systèmes entiers ou des sous-ensembles et les retirer de la chaîne pour inspection. Les objectifs de ces audits sont de vérifier les articles par rapport aux spécifications, de confirmer les observations des assembleurs, de former les assembleurs aux points les plus fins des inspections et de maintenir les normes élevées établies par le fabricant.

Un contrôle final est effectué sur chaque rétrocaveuse. L'inspecteur utilise une liste de contrôle pour valider un ensemble de critères pour le fonctionnement de la machine ; par exemple, il ne doit pas y avoir de fuites, les niveaux de couple doivent être adaptés aux pièces et les pièces mobiles doivent se déplacer selon un ensemble de mouvements et de limites de mouvement clairement définis.

Sous-produits/Déchets

Les fabricants de pelles rétro ne produisent pas de vrais sous-produits, mais ils fabriquent des lignes avec plusieurs modèles différents (appelés dérivés) et accessoires. Les dérivés ne sont pas identiques, mais ils peuvent avoir un certain nombre de caractéristiques communes pour réduire les coûts et faciliter le processus de fabrication. Les dérivés ou modèles peuvent différer en termes de taille, d'échelle, de puissance ou de cylindrée du moteur. La gamme actuelle de pelles rétro Case comprend un modèle qui est uniquement une chargeuse. Avec un attelage trois points et des outils d'aménagement paysager qui sont fabriqués comme un ensemble séparé d'accessoires, le chargeur devient un chargeur/paysagiste, et ses utilisations sont multipliées.

Le processus de fabrication des rétrocaveuses produit peu ou pas de déchets. La ferraille n'est pas générée dans le processus d'assemblage. Conformément aux directives formulées par l'Environmental Protection Agency (EPA) des États-Unis pour l'air pur, les systèmes de peinture sont soigneusement réglementés afin qu'ils produisent peu de déchets en suspension dans l'air. Un système interne de traitement des eaux usées traite l'eau utilisée pour nettoyer les matériaux, les pièces du produit, l'équipement de fabrication et l'usine elle-même. Ce système interne se déverse dans le système d'eaux usées de la ville locale, de sorte qu'un moniteur externe confirme qu'il n'y a pas de contaminants dans l'eau rejetée. D'autres matériaux, principalement les emballages en carton et les palettes en bois, sont réutilisables ou peuvent être recyclés.

Problèmes de sécurité

La sécurité est une préoccupation majeure dans l'usine. Les processus d'assemblage sont conçus pour être ergonomiques (c'est-à-dire qu'ils permettent aux travailleurs de se déplacer sans stress ni effort), le levage est limité et des zones de travail sûres sont intégrées à la chaîne de montage. Dans l'ensemble, l'industrie établit et récompense des pratiques de travail sécuritaires et, grâce à la formation, les travailleurs sont constamment sensibilisés aux problèmes de sécurité au travail. Un grand fabricant devrait avoir des millions d'heures de travail sans aucune perte liée à la sécurité.

Le futur

Malgré la position bien établie de la pelle rétrocaveuse dans l'industrie de la construction, il y a toujours place à l'amélioration. Les modifications de conception sont motivées par la demande des clients. Depuis 2000, les deux principaux domaines dans lesquels les clients souhaitent voir davantage d'améliorations sont la facilité d'utilisation et le confort de l'opérateur. Le besoin d'une opération simple est imposé par le fait qu'il y a moins d'opérateurs qualifiés sur le marché. Et les opérations et la fiabilité s'améliorent en raison de l'intégration continue de l'électronique, de l'automatisation, d'une meilleure technologie de moteur et des diagnostics embarqués. Il appartient maintenant aux fabricants d'intégrer de manière rentable des améliorations.

L'avenir de la pelle rétrocaveuse dépend non seulement de modifications de conception rentables, mais également de la conscience des coûts dans tous les aspects de l'exploitation, y compris l'entretien, la durabilité, l'efficacité énergétique et la valeur de revente. La pelle rétrocaveuse est sa meilleure garantie d'un avenir sûr. C'est une machine polyvalente qui devient encore plus flexible, grâce à une technologie moderne associée à une expérience éprouvée.

Processus de fabrication

- Équipement d'automatisation du soudage

- Matériel d'aménagement paysager de printemps

- Location ou achat d'équipement de production

- Transport d'équipement lourd

- Série d'équipement :Turbines

- Série Équipement – Éoliennes

- Série d'équipements – Turbines à vapeur

- Série d'équipements – Centrifugeuses

- Série d'équipement :Vannes rotatives