Structures de support de la fabrication additive :pourquoi elles sont importantes et comment les concevoir

La fabrication additive a inauguré une nouvelle ère de possibilités de fabrication. La technologie d'impression 3D nous permet de créer des pièces auparavant « infaisables », présentant des dimensions et des angles complexes, avec une vitesse et une précision sans précédent. Cependant, la nature du processus de fabrication additive, dans lequel le matériau est ajouté couche par couche, signifie souvent que les pièces nécessitent un support pour gérer la pression interne - essentiellement, la force de gravité - pendant l'impression. Sans ce support, les couches additives ne peuvent pas être retenues par le matériau qui les entoure et s'effondrent, provoquant l'échec de l'impression. Pour relever ce défi, nous devons parfois concevoir des structures de support dans nos pièces imprimées en 3D.

Pour vous assurer de maximiser le potentiel de votre pièce imprimée en 3D en termes de vitesse, de qualité et de coût, il est important de comprendre les structures de support et comment elles doivent être intégrées dans votre projet de fabrication additive.

Que sont les structures de support en impression 3D ?

Les structures de support maintiennent les éléments d'une pièce imprimée en 3D qui n'ont pas de matériau de support lors de la fabrication. Tous les procédés d'impression 3D ne nécessitent pas de structures de support :alors que les procédés Stratasys Fused Deposition Modeling (FDM), Carbon Digital Light Synthesis™ (DLS) et Stéréolithographie (SLA) nécessitent souvent des supports, HP Multi Jet Fusion, qui est un procédé d'impression sur lit de poudre , non.

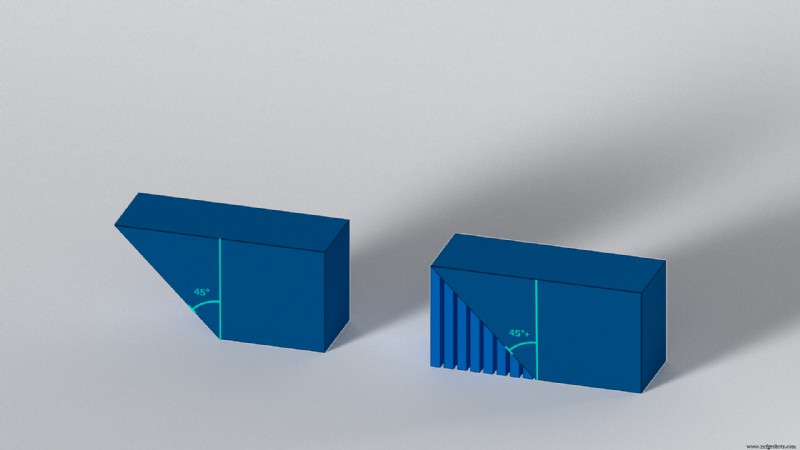

Dans le processus de fabrication additive Stratasys Fused Deposition Modeling (FDM), par exemple, des couches de matériau extrudé chauffé sont constituées à partir d'un lit d'impression par adhésion aux couches de matériau situées en dessous et peuvent surplomber ces couches inférieures afin de créer une surface inclinée. Lorsque cet angle dépasse 45 °, l'élément en surplomb nécessite généralement un support, sinon le poids du matériau non supporté entraînera l'effondrement de l'élément et l'échec de l'impression.

Lorsque des supports sont nécessaires, ils doivent être intégrés dans la conception de la pièce et imprimés sur la pièce lors de sa production. Bien sûr, cela signifie tenir compte du temps et du matériel supplémentaires qui seront nécessaires pendant le processus d'impression 3D et le retrait ultérieur des structures de support après le processus.

Exception : Toutes les méthodes de fabrication additive ne nécessitent pas de structures de support. Alors que les technologies d'impression 3D telles que la modélisation par dépôt de fil fondu (FDM) impriment des pièces en ajoutant des couches de matériau à un lit d'impression, d'autres, telles que HP Multi Jet Fusion (MJF), impriment des pièces à partir d'un lit de poudre. Étant donné que les couches de poudre sont autoportantes, les conceptions de pièces HP MJF n'ont pas besoin d'incorporer des structures de support.

Quels types de structures de soutien sont disponibles ?

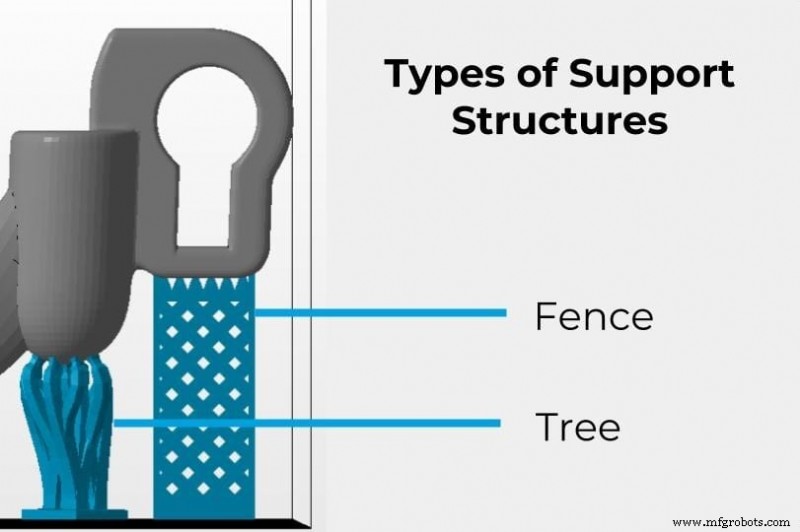

Les structures de support pour les pièces imprimées en 3D varient en conception et en type, mais peuvent être globalement organisées en deux catégories :les "arbres" et les "clôtures".

- L'arborescence prend en charge : Ressemblant à des branches ou à des troncs, les supports d'arbres peuvent renfermer une partie et s'adapter parfaitement aux surfaces inclinées pour faciliter le retrait. Les supports d'arbres peuvent être conçus, appliqués et testés rapidement dans le cadre d'un projet d'impression 3D, permettant une itération rapide. Leur structure en forme de branche signifie qu'ils peuvent s'étendre sur de longues distances pour prendre en charge des zones spécifiques.

- Supports de clôture : Ressemblant à des murs et avec une variété de points de montage, les supports de clôture sont imprimés perpendiculairement à la surface d'une pièce, souvent avec une structure en treillis. Les supports de clôture sont plus durables et plus faciles à retirer que les supports d'arbres, et constituent généralement un meilleur choix pour les pièces cosmétiques ou la production à grand volume.

Quand dois-je utiliser des structures de support de fabrication additive ?

La « règle des 45 ° » suggère que les porte-à-faux imprimés en 3D de 45 ° et plus nécessiteront un support, contrairement à ceux de moins de 45 °.

Cependant, la règle des 45° doit être considérée comme une règle générale et le besoin de structures de support variera en fonction de la complexité de la conception de la pièce et du matériau utilisé. Dans certains cas, le pontage peut offrir une alternative aux structures de support :le pontage est une technique dans laquelle un matériau additif chauffé est étiré sur une courte distance (généralement moins de 5 mm) sans compromettre l'intégrité de la pièce.

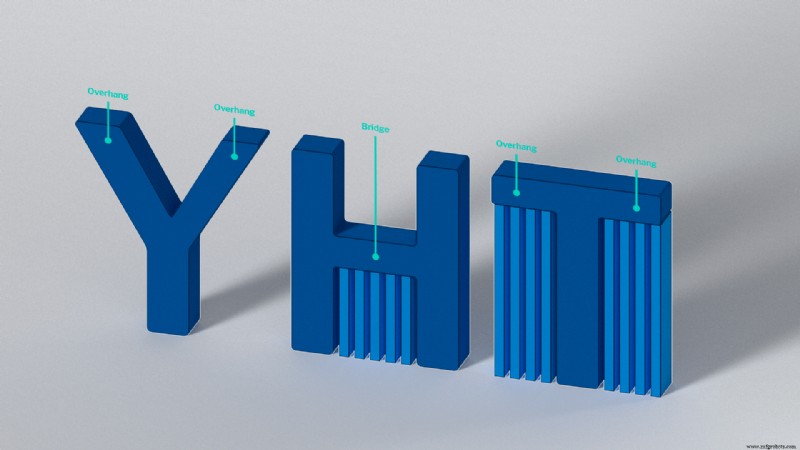

Le principe « YHT » :lorsqu'elles sont conçues comme des modèles imprimés en 3D, debout, les lettres Y, H et T sont utiles pour illustrer la nécessité de structures de support de fabrication additive.

- La lettre Y : Deux bras s'étendent de la lettre Y à 45° - l'angle de leur porte-à-faux ne nécessite pas de structures de support. Plus l'angle de porte-à-faux dépasse 45 °, plus il est probable que des structures de support seront nécessaires.

- La lettre H : Si les deux éléments verticaux de la lettre H sont à moins de 5 mm l'un de l'autre, il peut être possible d'imprimer en 3D l'élément horizontal du H avec un pont. Si les éléments verticaux sont distants de plus de 5 mm, l'élément horizontal peut nécessiter des structures de support.

- La lettre T : Les deux bras de la lettre T s'étendent de l'élément vertical à 90 ° et nécessiteront des structures de support.

Au-delà de l'angle d'un porte-à-faux, d'autres facteurs peuvent affecter le besoin de structures de support. Ceux-ci incluent la qualité de l'imprimante 3D et la vitesse à laquelle elle imprime :les imprimantes plus lentes, par exemple, peuvent augmenter le besoin de structures de support.

Structures de support :défis de fabrication

Les structures de support sont une nécessité dans de nombreuses constructions additives, mais il est important de se rappeler qu'elles peuvent affecter de manière significative le coût d'une pièce dans la production en volume - sans parler de la quantité de déchets que le projet produit finalement. Des précautions doivent également être prises lors du retrait des structures de support car elles peuvent endommager ou marquer la pièce finie lorsqu'elles sont détachées.

Avec ces facteurs à l'esprit, les pièces imprimées en 3D devraient idéalement être conçues pour minimiser ou éliminer le besoin de structures de support et, si possible, les principes de conception pour la fabrication additive (DFAM) devraient être appliqués afin d'optimiser les pièces en termes de qualité, de coût et de production. temps. Les stratégies suivantes peuvent aider à réduire le besoin de structures de soutien :

Orientation : L'orientation des pièces sur le lit d'impression peut affecter le besoin de structures de support. Les porte-à-faux, par exemple, peuvent être éliminés en faisant pivoter une pièce sur son dos ou son côté. Dans les exemples ci-dessus, la pose de chacune des lettres de modèle 3D Y, H et T sur le dos éliminerait complètement tout élément en surplomb ainsi que le besoin de structures de support ou de ponts.

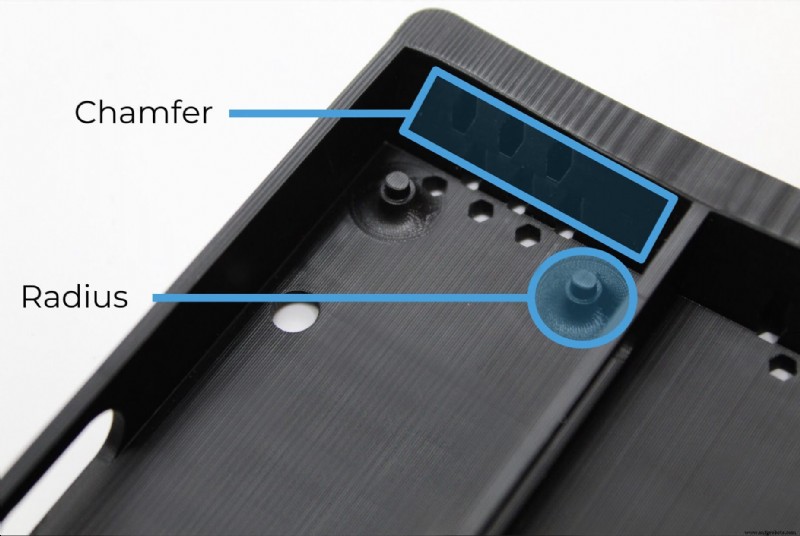

Géométrie de la pièce : Dans la mesure du possible, supprimez les surplombs de votre conception ou réduisez leur angle à moins de 45°. Évidemment, les exigences fonctionnelles peuvent rendre impossible l'élimination totale des porte-à-faux, mais vous pouvez introduire des éléments de conception alternatifs tels que des chanfreins, des goussets et des rayons pour rendre la géométrie de la pièce plus autoportante.

Séparation des pièces : La technologie d'impression 3D permet la production de pièces uniques complexes, mais si la quantité de support dont ces pièces ont besoin réduit leur qualité ou leur rentabilité, il peut être utile de diviser la pièce en composants plus petits qui peuvent être assemblés ultérieurement. Les pièces sphériques, par exemple, nécessitent un support substantiel, mais en les divisant en deux et en créant une grande surface plane, il est possible d'éliminer complètement le besoin de supports.

Densité de prise en charge : Les pressions exercées sur les structures de support dicteront leur résistance et la quantité de matériau nécessaire pour les imprimer. Pour garantir une impression réussie et rentable, assurez-vous que vos structures de support sont suffisamment denses pour supporter la taille de l'élément en surplomb. Gardez à l'esprit que plus la structure de support est dense, plus il peut être difficile d'enlever la post-impression.

Supports solubles : Certaines technologies d'impression 3D peuvent être capables d'imprimer des structures de support dans un matériau soluble séparé, via une buse d'impression secondaire. Ces structures de support peuvent être immergées dans de l'eau ou des produits chimiques, post-impression et dissoutes pour laisser une pièce intacte. Les supports solubles réduisent le risque d'endommagement de la pièce finie lors du processus de retrait de la structure de support. La plupart des matériaux additifs FDM ont des supports solubles, contrairement aux matériaux DLS et SLA. Le processus HP MJF ne nécessite aucune assistance.

Démarrer

Les structures de support continueront de jouer un rôle essentiel dans la plupart des projets de fabrication additive.

Bien que l'objectif soit toujours de réduire ou d'éliminer le besoin de structures de support, nos ingénieurs visent à optimiser votre pièce en termes de fonctionnalité et de coût. Si vous souhaitez en savoir plus sur la façon dont nous pouvons rendre votre projet de fabrication additive possible, contactez l'équipe Fast Radius dès aujourd'hui.

Prêt à fabriquer vos pièces avec Fast Radius ?

Commencez votre devisTechnologie industrielle

- 6 raisons pour lesquelles vous devez envisager la conception pour la fabrication additive

- Techniques de fabrication additive et de prototypage

- Conception pour la fabrication additive d'accessoires et d'outillage

- Stratégies d'impression 3D de conception pour la fabrication additive (DfAM)

- Comment la RA et l'IIoT transforment la fabrication

- Conception pour la fabrication de PCB

- Comment la fabrication additive et la fabrication traditionnelle sont des processus complémentaires

- Que sont les fichiers SLDPRT &SLDASM et comment sont-ils utilisés dans la fabrication additive ?

- Pourquoi la conception pour la fabrication est-elle importante ?