Quand utiliser la coulée d'uréthane

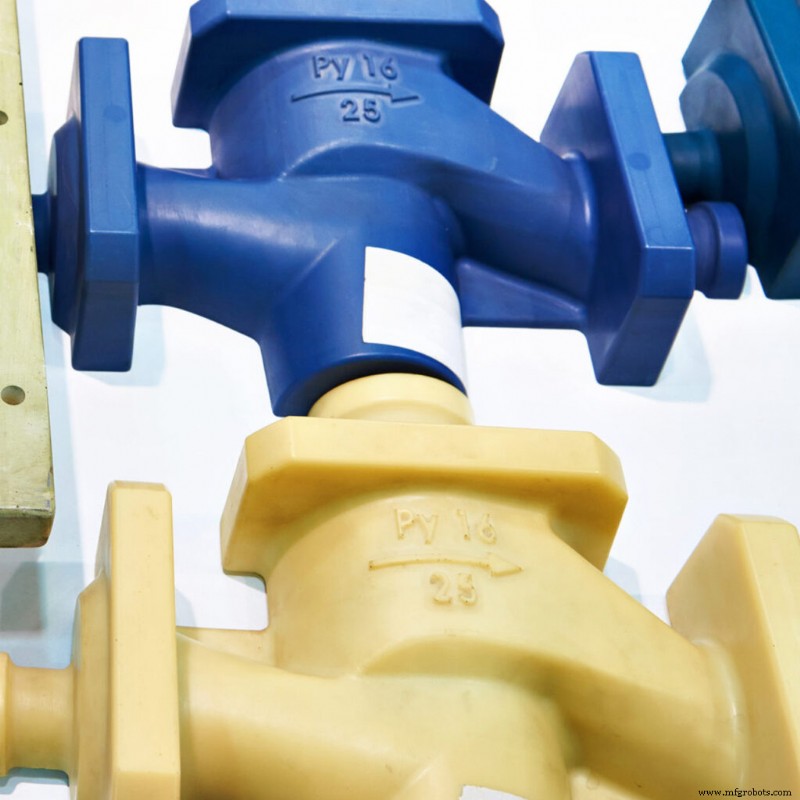

La coulée d'uréthane est un processus de fabrication polyvalent qui produit systématiquement des pièces en plastique souples ou rigides de qualité au niveau de la production, mais sans les dépenses associées au moulage par injection. Pour cette raison, la coulée d'uréthane tend à avoir deux utilisations principales :le prototypage et les cycles de production à faible volume qui ne justifient pas les coûts d'un outillage dur chronophage.

Le processus d'uréthane coulé commence par un modèle maître, qui peut être réalisé par impression 3D, usinage CNC ou peut être fourni par le client. Le motif est placé dans une boîte à moules, qui est remplie de silicone liquide et laissée durcir pendant la nuit. Le bloc de silicone est ensuite découpé chirurgicalement en deux morceaux, libérant le patron maître et créant le moule qui servira à faire des copies supplémentaires de la pièce. Les deux morceaux de silicone sont réassemblés, la cavité est remplie de résine de coulée d'uréthane et le moule est placé dans une chambre à vide chauffée pour durcir. Le résultat final est une réplique à l'échelle 1:1 du modèle principal qui nécessite peu, voire aucune, de finition en post-production.

Avantages de la coulée d'uréthane

Étant donné que la coulée d'uréthane crée des répliques incroyablement précises du modèle principal, le processus sert à une gamme d'applications, y compris des pièces avec des joints ou des caractéristiques qui se chevauchent, ou des pièces avec des lettres ou des motifs en relief ou incrustés. Le processus permet également l'ajout de nervures, ce qui peut augmenter la résistance et la rigidité des pièces coulées (qui ont déjà tendance à être aussi solides ou plus solides que les pièces moulées par injection ou imprimées en 3D).

De plus, la coulée d'uréthane peut être complétée par une variété de matériaux - allant de souple et flexible à rigide et résistant aux chocs. Les matériaux peuvent également être mélangés pour créer une couleur unique.

De plus, le délai d'exécution est plus rapide pour le moulage d'uréthane que pour le moulage par injection. Les moules pour les pièces moulées en uréthane peuvent être usinés et prêts à l'emploi en deux semaines (parfois même plus rapidement), alors que la production de moules à injection est plus laborieuse et peut donc prendre plusieurs mois avant d'entrer dans la phase de production.

Utilisations courantes du moulage en uréthane

Prototypage

L'uréthane coulé est souvent utilisé comme pont entre le prototypage SLA et la production de masse. Rentable et polyvalent, le processus peut être utilisé pour fabriquer des pièces dans une variété de tailles, de duromètres, de matériaux et de couleurs, tout en offrant des performances matérielles au niveau de la production.

La capacité de générer rapidement plusieurs prototypes signifie que les modifications peuvent être intégrées et retestées rapidement, faisant de la coulée d'uréthane une méthode idéale pour les tests consommateurs ou l'évaluation des pièces par l'utilisateur final.

Outillage de pont

Aussi appelé outillage rapide, l'outillage de pont est le processus entre le développement du produit et la production. Étant donné que le processus de réoutillage des moules est coûteux et parfois impossible, il est important de s'assurer qu'un outil fonctionne correctement avant de passer à la production en série. La flexibilité de l'uréthane coulé permet une évolution simple des prototypes en réponse aux tests des utilisateurs, tout en garantissant que chaque pièce reste précise conformément au modèle principal, même jusqu'aux caractéristiques internes détaillées.

Production à faible volume

La coulée d'uréthane est un processus de fabrication cohérent, flexible et précis - des facteurs idéaux pour les séries à faible volume de pièces de qualité de production. Avec le développement de l'outillage souple en uréthane coulé, la production à faible volume est devenue de plus en plus rentable et efficace pour une large gamme de produits de consommation et de dispositifs médicaux.

Détails fins

Parce que la coulée d'uréthane prend en charge un degré élevé de complexité et de complexité dans la construction initiale. Cela permet la production rapide de pièces avec de petits détails, des géométries complexes et des épaisseurs de paroi variables, éliminant ainsi le besoin de passes supplémentaires ou de phases de fabrication qui peuvent devenir coûteuses lorsqu'elles sont exécutées sur l'ensemble d'un cycle de production.

Moulage d'uréthane :un processus de fabrication polyvalent

En fin de compte, la coulée d'uréthane est un moyen efficace de fabriquer des séries de production de faible à moyen volume pour des prototypes détaillés et des pièces en plastique. Il s'agit d'un processus flexible et évolutif qui fonctionne avec une large gamme de matériaux et coûte beaucoup moins cher que l'outillage en aluminium ou en acier requis pour le moulage par injection. Dans le même temps, les pièces moulées en uréthane offrent une résistance comparable aux pièces moulées par injection, ainsi que des propriétés d'usure et de performance de qualité de production.

Chez Fast Radius, nous sommes fiers de fournir un excellent service et de fournir des pièces de qualité supérieure, permettant à nos clients de repousser les limites de ce qui est possible. Si vous souhaitez en savoir plus sur les différences entre la coulée d'uréthane et le moulage par injection, ou si vous êtes prêt à démarrer un projet, contactez-nous dès aujourd'hui.

Pour en savoir plus sur les matériaux de moulage et les tendances dans l'industrie manufacturière, visitez notre centre de ressources.

Prêt à fabriquer vos pièces avec Fast Radius ?

Commencez votre devisTechnologie industrielle

- Quand et comment utiliser un extincteur

- Quand est-il approprié d'utiliser la découpe laser Vs. Découpe au jet d'eau ?

- Quand est-il approprié d'utiliser une finition de grain en acier inoxydable ?

- Quand les fabricants doivent-ils utiliser Inconel pour les projets

- Quand dois-je utiliser les tests de cartes nues ?

- Matériaux de moulage sous pression et quand les utiliser

- Quand utiliser une table de découpe plasma

- Quand choisir le processus de moulage au sable de résine

- Sable de moulage à usage industriel